Устройство для охлаждения пара

Иллюстрации

Показать всеРеферат

Использование: энергетика. Сущность изобретения: кромки выходных 5, 7 отверстий трубок 6 и сопел 8, расположенные на боковой поверхности цилиндрической части трубы Вентури, касаются, а угол между осью трубок 6 и радиусом составляет не менее . 2 ил.

СОК)3 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)з F 22 6 5/12

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4921299/06 (22) 03.01.91 (46) 15.05.93. Бюль 18 (71) Казанский филиал Московского энергетического института (72) Ю.Я. Галицкий (56) Авторское свидетельство СССР

hh 334432, кл. F 22 G 5/12, опубл.1972.

Авторское свидетельство СССР

М 1038704, кл. F 22 G 5/12. опубл.1983..5Ц 1815485 А.1 (54) УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПАРА (57) Использование: энергетика. Сущность изобретения: кромки выходных 5, 7 отверстий трубок 6 и сопел 8, расположенные на боковой поверхности цилиндрической части трубы Вентури, касаются,.а угол между осью трубок 6 и радиусом составляет не менее

20 — 25 С, 2 ил.

1815485

Изобретение относится к технологии охлаждения пара и может быть использовано в области энергетики на крупных ТЭС.

Целью изобретения является повышение интенсивности охлаждения пара.

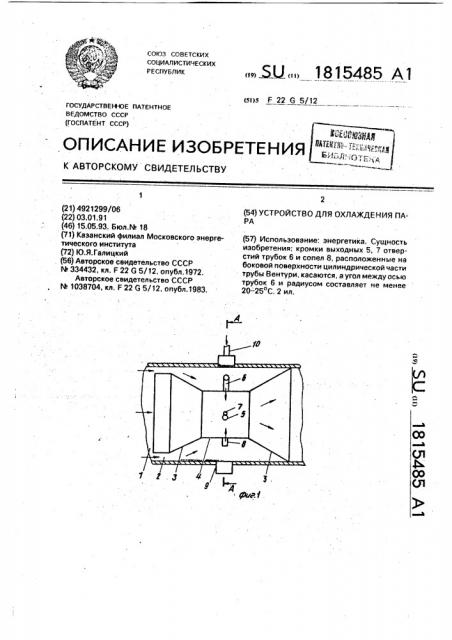

На фиг,1 приведено предлагаемое устройство, продольный разрез; на фиг.2 — сечение А — А на фиг.1.

Устройство для охлаждения пара содержит паропровод 1. внутри которого с зазором 2 установлена смесительная камера 3, выполненная в форме трубы Вентури, На боковой поверхности цилиндрической части 4 трубы Вентури расположены отверстия

5, снабженные трубками 6. Оси трубок 6 расположены подуглом а к радиусу поперечного сечения цилиндрической части 4 трубы Вентури. Рядом с отверстиями 5 на боковой поверхности цилиндрической части 4 расположены отверстия 7, которые снабжены соплами 8, Оси сопел 8 также расположены под углом к радиусу цилиндрической части 4, npweM направление трубок 6 и сопел 8 противоположное. Центры выходных отверстий 5 и 7 расположены в одной плоскости поперечного сечения смесительной камеры 3, а кромки выходных отверстий трубок и сопел (5 и 7 соответственно) касаются. Угол между осью трубок 6 и.радиусом поперечного сечения камеры 3 составляет не менее 20-25О. Трубки 6 сообщаются с полостью коллектора, снабженного патрубком 10.

Работа устройства осуществляется следующим образом.

Основной поток пара по паропроводу 1 поступает в смесительную камеру 3. Часть пара. через кольцевой зазор 2 поступает в полость, образуемую паропроводом 1 и смесительной камерой 3. Охлаждающая вода через патрубок 10 поступает в коллектор 9, откуда равномерно распределяясь по трубкам 6 истекает из них в поток пара системой хордальных струй. При этом поток пара приобретает тангенциальную составляющую скорости, что способствует интенсификации охлаждения пара по длине смесительной камеры 3. Часть пара поступает в сопла 8 и истекает из них в основной поток пара также системой хордальных струй, Причем направление струй пара и воды относительно радиуса смесительной камеры противоположное. Схема расположения отверстий 5 и

7 определяет попарное соударение струй пара и вода. При этом имеет место более интенсивное дробление струй охлаждаю.цей воды. Кроме того вследствие воздействия струй пара не только происходит отклонение струй пара от первоначальной подачи(изменение углаа). но и более интенсивное расширение струй воды, Что касается угла подачи а. При отсутствии струй пара (или подаче их соосно струям воды) превышение 20 — 25О не целесообразно, так как приувеличенииа (й> а +) охлаждающая вода преимущественно распределяется в периферийных слоях потока смеси, что ведет к снижению эффективности массооб10 менных процессов) хотя закрутка потока при этом возрастает), При подаче струй пара значение а целесообразно увеличивать. Оптимальное значение а зависит от соотношения расхода пара (поступающего в полость)

15 и охлаждающей воды. Изменение расхода пара, поступающего через сопла, может быть достигнуто различными методами, например, за счет изменения размеров (перекрытие) кольцевого зазора.

Испытания модели предлагаемого технического решения проведены в широком диапазоне параметров:а 0-60, d= 0,01-0,1, n = 4-16, 5- 0,02 — 0,2. Здесь б =

G — +, d -диаметр, угол подачи струй

Ge+Gn воды, и — количество сопел, G — массовый расход. Индексы: с- сопло, ц,т. — цилиндри-. ческая часть трубы Вентури, и — пар, в— охлаждающая вода. Установлено, что предлагаемое техническое решение позволяет существенно интенсифицировать массообменные процессы в устройстве. Так, напри35 мер, при а - 40,G - 0,2, и = 8, d- 0,02 интенсивность смешения по длине возрастает на 80, а стабильность массообменных характеристик в 4,5 раза (по сравнению с радиальной подачей), Здесь G — относительный расход пара (по отношению к охлаждающей воде), подаваемой в виде струй., Следует отметить, что струи пара "отжимают" капли охлаждающей воды от стенок смесительной камеры и паропровода, что ведет к

45 повышению надежности работы устройства.

Предлагаемое устройство позволяет hoвысить эффективность охлаждения пара, что позволяет рекомендовать его к использованию в качестве пароохладителя на котлах, в том числе большой единичной мощности.

Формула изобретения

Устройство для охлаждения парэ, со55 держащее установленную в паропроводе смесительную камеру, выполненную в виде трубы Вентури с отверстиями в ее узкой части, сообщенной с трубками подвода воды и соплами, конфузорным и диффузорным участками, первый из которых расположен

1815485

Составитель Н.Белякова

Техред M.Ìîðãåíòàë Корректор С.Шекмар

Редактор

Заказ 1628 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r, Ужгород, ул.Гагарина, 101

5 с образованием кольцевого зазора относительно внутренней поверхности паропровода, а второй — с примыканием к последней, о т л и ч а ю щ е е с я тем, что, с целью повышения интенсивности охлаждения па- 5 ра, оси трубок подвода воды и сопл расположены под углами к радиусу трубы Вентури, / выходные срезы трубок и сопл примыкают попарно один к другому и направлены в противоположные стороны, при этом центры выходных срезов расположены в одной поперечной плоскости, а упомянутый угол наклона осей трубок к радиусу составляет не менее 20...25О.