Способ сверления отверстий и режущий инструмент для его осуществления

Иллюстрации

Показать всеРеферат

Использование: в металлообработке и может быть использовано в инструментальной промышленности при проектировании и изготовлении металлорежущих инструментов - сверл, разверток, зенкеров, фрез. Сущность изобретения: режущий элемент содержит винтовые поверхности, выполненные в виде направляющейленточки 1 и спинки 2 с первым переходным участком 3 между ними, а также стружечную канавку 4, состоящую из переднего 5 и вспомогательного 6 участков со вторым переходным участком 7 между последним и спинкой 2. Профиль упомянутых винтовых поверхностей в поперечном сечении представляет собой кривые относительно сердцевины 8. На рабочем торце корпуса инструмента выполнен режущий самозатачивающийся клин, задние углы которого получены двухялоскостной заточкой и составляет 15-17° и 30-32°. 2 с.п. и 4 з.п. ф-лы, 7 ил, 2 табл.

СОГОЗ СОВЕ ГСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

<я >s В 23 В 51/00, 35/00

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) -": Ct L. 1

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ (21) 4943494/08 (22) 25.02.91 (46) 15.05.93. Бюл. N. 18 (71) Научно-производственное объединение

"Наука" (72) Ю.И.Подвербный, А.Д.Каминский, В,Г.Иванников, В.M.Þëèêîâ и М,И.Тараненко (73) А.Д. Каминский (56) Заявка ФРГ М 2144217, кл. В 23 В 51/02, 1974. (54) СПОСОБ СВЕРЛЕНИЯ ОТВЕРСТИЙ И

РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (57) Использование: в металлообработке и может быть использовано в инструментальной промышленности при проектировании,,. Ж,„, 1816247 АЗ и изготовлении металлорежущих инструментов — сверл, разверток, зенкеров, фреэ, Сущность изобретения: режущий элемент содержит винтовые поверхности, выполненные в виде направляющейленточки 1 и спинки 2 с первым переходным участком 3 между ними, а также стружечную канавку 4, состоящую из переднего 5 и вспомогательного 6 участков со вторым переходным участком 7 между последним и спинкой 2.

Профиль упомянутых винтовых поверхностей в поперечном сечении представляет собой кривые относительно сердцевины 8, На рабочем торце корпуса инструмента выполнен режущий самозатачивающийся клин, задние углы которого получены двухплоскостной заточкой и составляет 15-17 и

30-32 . 2 с.п. и 4 з.п. ф-лы, 7 ил, 2 табл.

II00 Ю

Oi ) ° Од

1816247

Изобретение относится к металлообработке и может быть использовано в инструментальной промышленности при проектировании и изготовлении металлорежущих инструментов — сверл, разверток, зенкеров и фрез.

Целью изобретения является повышение производительности при увеличении износостойкости инструмента путем поэтапной оптимизации процесса и оптимизации конструктивных параметров инструмента.

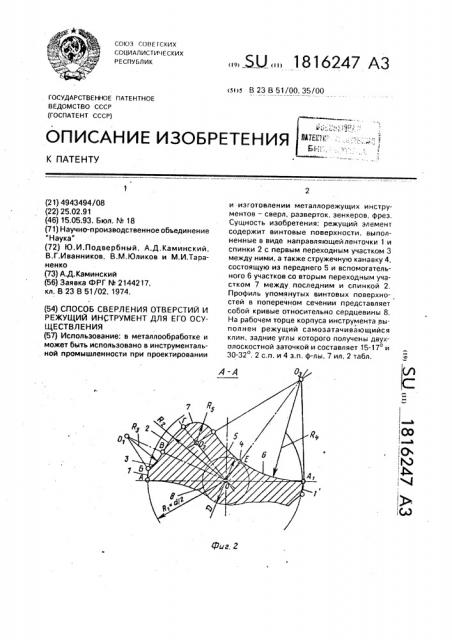

На фиг, 1 изображен общий вид режущего инструмента; на фиг. 2 — сечение А — А на фиг. 1; на фиг. 3, 4, 5 и 6 — сечение Б — Б на фиг,,1 соответственно для инструментов, предназначенных для сверления на глубины 5, 10, 15 их диаметров и для сверления легких сплавов; на фиг..7.— сечение  — В на фиг. 1.

Режущий инструмент для сверления отверстий, преимущественно спиральное цилиндрическое сверло, содержит винтовые поверхности его таких элементов, как направляющая ленточка 1 и спинка 2 с первым переходным участком 3 между ними, а также стружечная канавка 4, состоящая из переднего 5 и вспомогательного 6 участков, со вторым переходным участком 7 между последним и спинкой 2, профиль которых в поперечном сечении представляет собой кривые, очерчивающие каждый элемент относительно сердцевины 8, замкнутой в окружность, вписанную касательно между дугами стружечных канавок 4 и с центром О на продольной оси сверла в сечении, снабженном на рабочем торце 9 режущим самозатачивающимся клином 10 с задними углами а1 и а двухплоскосной заточки и углом Р подточки фаски вдоль главных режущих кромок 11 по передней поверхности направляющей ленточки 1, Кривые профиля поперечного сечения инструмента выполнены в виде сопряженных дуг окружностей, при этом дуга АБ направляющей ленточки 1, выполнены радиусом R< цилиндра сверла, а дуга ВГ спинка 2, выполненная меньшим радиусом

Rz, с центрами О на оси сверла, имеют точки сопряжения с дугой БВ первого переходного участка 3 радиуса R> в точках Б и В, соответственно, ее пересечения с дугой ленточки 1 и на линии 001 соединяющей,ее центр 01 с центром 0 спинки 2, а дуга стружечной канавки 4 выполненная радиусом R4 касательно к окружности сердцевины 8 диаметром 0 в точке Е, лежащей на линии ООз, соединяющий их центры 0 и Оз, имеет точки сопряжения своим передним участком 6 с ленточкой 1 на пересечении их дуг в точке

А1 и вспомогательным участком 7 со вторым переходным участком 5 радиусом Rs в точке

0 на прямой ОгОз, соединяющей их центры

02 и Оз, при сопряжении последнего, т.е. ГД с дугой спинки 2 в точке Г, лежащей на прямой ОГ, соединяющей ее центр О с центром сверла О, При этом радиусы всех дуг окружностей, очерчивающих профиль в поперечном сечении, и координаты их центров

10 связаны между собой по закону подобия, определяющиеся по следующим зависимостям:

X1=0; Y1=0; R1=05d;

Хг=О; Yg=0; Яр=0,47вг d;

Хз = 0,22вз d; Уг = -0,59вз d;

20 Вз = 0,16вззd;

Х4 = 0,48m4 d;

Y4 = 0,36в4 д;

R4 = 0,5m4 d;

Х5 = 0,33в5 d; Ys = -0,2в5 d;

Rs = 0.08m d;

30 где d — наружный диаметр инструмента;

Х, Y, R — прямоугольные координаты центров и радиусы дуг окружностей, очерчивающих профиль инструмента в торцовом сечении;

35 m — коэффициенты, назначаемые в зависимости от конкретных (mii) условий обработки (режущий и обрабатываемый материалы, глубина сверления — при сверлении, параметры, 40 характеризующие точность и качество обрабатываемых поверхностей и т.р.), (см,табл.1);

i = 1 — для дуги ленточки;

i = 2 — для дуги спинки;

45 i = 3 — для дуги, сопрягающей ленточку и спинку;

i = 4 — для дуги, очерчивающей стружечную канавку;

i = 5 — для дуги, сопрягающей спинку и стружечную канавку;

j = 1,2,3 — типы сверл.

При этом выпуклость и вогнутость участков дуг окружностей приняты по отношению к началу прямоугольных координат, 55 совпадающему с проекцией оси инструмента на поперечную плоскость.

Так как все параметры предлагаемого инструмента связаны между собой по закону подобия, то в зависимости от конкретных условий обработки, а именно, режущий и

1816217 обрабатываемый материалы, глубина сверления, точность и качество обработки и т.д., назначив коэффициенты m, получают различные исполнения (см.фиг.3,4,5 и 6) профиля инструмента, приводятся в табл.2 для различных исполнений профиля в зависимости от глубины сверления и обрабатываемого материала, Для получения острой режущей кромки

10 и четкого перехода от ленточки к спинке инструмента на профиле имеются только две точки излома А и Б. Причем излом профиля направлен наружу, что существенно повышает прочность инструмента.

Сверление осуществляют путем ведения процесса поэтапно, Сначала подрезают режущим клином 10 инструмента. затем отгибают отделяемый материал и транспортируют последний в виде стружки по

20

30 и 30-320, а при транспортировке перемещующуюся стружку постепенно деформируют посредством уплотнения за счет воздействия на нее в основном вторым переходным участком 7 с приданием стружке формы, 35 снижающей трение при ее движении вдль инструмента по стружечной канавке 4 и уве55 стружечной канавке 4 навстречу перемещению инструмента с подводом и отводом смазочно-охлаждающей жидкости (СОЖ), Для поэтапной оптимизации процесса. этапы последнего ведут с разделением на последовательно связанные поэтапы, а именно, при подрезании внедрение режущего клина 10 в обрабатываемый материал ведут с увеличением угла на этапе отгиба за счет двухплоскостной заточки задних углов а1 и а2. соответственно, на величину 15-17 личивающий проходное сечение между стенками отверстия, стуржкой и канавкой под СОЖ. Это обеспечивает гарантированные условия для подвода жидкости в зону врезания клина 10, При этом в зависимости от свойств обрабатываемого материала и глубины сверления параметры режущего инструмента и режимы сверления взаимосвязывают и строго регламентируют. Это достигается эа счет предварительного расчета по специальной программе на ЭВМ, когда в программу вводятся все даные и получают сведения о параметрах инструмента, что и отражено в вышеприведенных табличных данных.

На основе экспериментальных данных инструмент с предлагаемым профилем обеспечивает устойчивое удаление стружки из обрабатываемого отверстия при соотно шении глубины обрабатываемого отверстия к номинальному диаметру инструмента более трех. Это объясняется тем, что объем стружечных канавок заявляемого инстру40

50 мента увели ивается по отношению K co01ветствующе лу обье лу прототипа. Увеличение толщины сердцевины и у"..иление сечения спинки сверла обеспечивает увеличение момента сопротивления против кручения инструмента. Трение стружки, движущейся по стружечным канавкам инструмента с заявляемым профилем значительно меньше, чем у стружки. транспортируемой по стружечной канавке инструмента-прототипа, Это обеспечивает оптимальный сход стружки за счет ее в стружечных канавках, а также до 30 снижает теплонапряженность основных режущих кромок по отношению к инструменту с прежним профилем канавок.

Предлагаемая конструкция обеспечивает следующее: повышение стойкости и производительности инструмента и улучшение условий стружкоотвода эа счет повышения прочности и жесткости инструмента путем оптимизации профиля в торцовом сечении. в том числе введением переходного участка от спинки к стружечной канавке: большую технологичность за счет аппроксимации профиля удобными е технологическом отношении кривыми — дугами окружностей, так как такой профиль может быть получен одним инструментом второго порядка, эа одну установку на станке, предназначенного для вышлифовки винтовых канавок. предлагаемых инструментов будет иметь такую же топологию с построением параметров по закону подобия, что и изготовляемый инструмент, что создает дополнительные удобства и возможность повысить точность при изготовлении (или правке) инструмента второго порядка, например, при применении круговой интерполяции на оборудовании с ЧПУ; автоматизацию технологической подготовки производства предлагаемого инструмента у условиях АСТПП эа счет полной определенности топологии и построения параметров за заводу подобия.

Формула изобретения

1, Способ сверления отверстий, при котором режущим клином инструмента подрезают обрабатываемый материал, отгибают последний и перемещают стружку к хвостовику инструмента по стружечной канавке, при этом вдоль последней подают смазочно-охлаждающую жидкость к режущей части инструмента, отличающийся тем, что, с целью повышения производительности при сверлении глубоких отверстий посредством увеличения стойкости инструмента и оптимизации режимов резания, используют инструмент с двухплоскостной заточкой зрдниХ углов, величина которых соответствует 15-17 и 30-32, а стружку при

1816247

15

30

45 транспортировании постепенно деформируют, воздействуя на нее переходным участком между вспомогательным участком стружечной канавки и спинкой инструмента.

2. Режущий инструмент для сверления отверстий, содержащий размещенный на одном из торцев корпуса режущий элемент с выполненным на нем режущим клином и винтовые поверхности в виде направляющей ленточки и спинки с первым переходным участком между ними, стружечной канавки, состоящей из переднего и вспомогательного участков с вторым переходным участком между последним и спинкой, при этом профиль упомянутых винтовых поверхностей в поперечном сечении представляет собой кривые относительно сердцевины, контур которой представляет собой окружность. причем дуги стружечных канавок являются касательными к упомянутому контуру сердцевины, при этом на режущем клине выполнены задние углы посредством двухплоскостной заточки и угол подточки фаски вдоль главных режущих кромок по передней поверхности направляющей ленточки, отличо ющийся тем,что,сцелью повышения производительности посредством увеличения стойкости сверла, кривые профиля винтовых поверхностей выполнены в виде сопряженных дуг окружностей, при этом дуга направляющей ленточки, радиус которой соответствует радиусу корпуса, и дуга спинки, радиус которой меньше радиуса последнего, имеют точки сопряжения с дугой первого переходного участка в точках ее пересечения с дугой ленточки и на линии, соединяющей ее центр с центром спинки, а дуга стружечной канавки сопрягается с окружностью сердцевины в точке, лежащей на линии, соединяющей их центры, и имеет точки сопряжения переднего участка с ленточкой на пересечении их дуг и вспомогательного участка с вторым пере.ходным участком на прямой, соединяющей их центры, причем второй переходный участок сопряжен с дугой спинки в точке, лежащей на прямой, соединяющей ее центр с центром корпуса.

3. Инструмент по п,2, о т л и ч а ю щ и йс я тем, что при сверлении отверстий глубиной по пяти диаметров его корпуса параметры профиля имеют следующие величины в долях от последнего: ширина направляющей ленточки 0,1, радиусы дуг первого переходного участка 0,16. спинки 0,47, второго переходного участка 0,08, стружечной канавки 0,5 при сердцевине 0,2 и винтовом параметра 0,8, 4. Инструмент по п.2, отл и ч а ю щийс я тем, что при сверлении отверстий глубиной до десяти диаметров его корпуса параметры профиля имеют следующие величины в долях от последнего; ширина направляющей ленточки 0,06, радиусы дуг первого переходного участка 0,2, спинки 0,483, второго переходного участка 0,148, стружечной канавки 0,502, при сердцевине 0,137 и винтовом параметре 0,596.

5. Инструмент по п.2, о т л и ч а ю щ и йс я тем, что при сверлении отверстий глубиной до пятнадцати диаметров его корпуса параметры профиля имеют следующие величины в долях от последнего: ширина направляющей ленточки 0,06, радиусы дуг первого переходного участка 0,4, спинки

0,472, второго переходного участка .0,12, стружечной канавки 0,56 при сердцевине

0,156 и винтовом параметре 0,6.

6. Режущий инструмент по пп. 2-5, о тл и ч а ю шийся тем,ч то угол подточки

40 фаски вдоль главных режущих кромок по . передней поверхности составляет 5-8 при ширине фаски 0,1-0,4 мм.

1816247 х (g 2

z а х о

z щ х

Е

z

Ф и

X о о о. о о с

Ф о о. с

З

z о с и

З

I» о з о и о

E iz

Б о

63

m o

6) эъ с

О.

Ф и

>Я

З у

CL о

z о

)C

z ь

S с

E о, I

S

:Г

Е е о х

z

Ф ь

С0

1816247

Таблица 2

П р и м е ч а н и е. О = 2 R — диаметр окружности сердцевины;

f — ширина направляющей ленточки; в — угол наклона винтовой линии;

RQ — радиус спинки, 1816247!

Составитель Ю.Подвербный

Техред М.Моргентал Корректор Н.Ревская

Редактор

Заказ 1647 Тираж Подписное иям и отк ытиям при ГКНТ СССР

ВНИИПИ Государственного комитета по изобретениям и открытиям при

113035, Москва, Ж-35, Раушская наб., 4/5

П оизводственно-издательский комбинат Па

"П тент" г. Ужгород, ул.Гагарина, 101 р