Неплавящийся электрод для сварки и резки

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

Я3.,, 1816254 А3 (я)з В 23 К 35/32

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР

1 (ГОСПАТЕНТ СССР)

ОПИСАНИЕ ИЗОБРЕТЕНИ ... " ) К ПАТЕНТУ (54) НЕПЛАВЯЩИЙСЯ ЭЛЕКТРОД ДЛЯ

СВАРКИ И РЕЗКИ (57) Использование: сварка и резка металлов в.защитной среде или в плазме. Сущность изобретения: электрод из спеченного сплава на основе вольфрама содержит 0,23,0 мас. оксида лантана в виде твердого раствора с оксидом тугоплавкого металла с более высокой температурой плавления.

Содержание тугоплавкого оксида определяется из выражения Мг=М1 Тпл " Аг/К(Т»г- .

Т„ц) - А1(мас.%), где М1 — содержание оксида лантана, мас,%; Мг — содержание оксида тугоплавкого металла, мас.%; Т»1 — темпера. тура плавления оксида лантана, С: Тпдг— температура плавления оксида тугоплавкого Я металла, С; A> — молекулярный вес оксида лантана; Аг — молекулярный вес оксида тугоплавкого металла; К вЂ” эмпирический коэффициент. равный 30-б0. Позволяет повысить эрозионную стойкость электрода. 1 табл.

Аг

A), мас.%, Tnn ) Мг =M где M2 — содержание оксида тугоплавкого металла, мас.%;, (21) 4941958/08 (22) 29,04.91 (4б) 15.05.93, Бюл. ¹ 18 (71) Всесоюзный научно-исследовательский и проектный институт тугоплавких металлов и твердых сплавов, завод "Победит" им. 50летия СССР (72) Л.С.Косачев, М.С,Зеленер, И.В.Корякин, Ф.В.Бароев, С.И .Биндер, В.П.Титов, С, Н.Плахотин. И, В.Зинченко, В;С.Тащилов, Н.А.Мельников и Б.П. Ржанов (73) Всероссийский научно-исследовательский и проектный институт тугоплавких металлов и твердых сплавов и завод "Победит" им. 50-летия СССР (56} Сварка в машиностроении. Справочник, т. 2, под редакцией А,И,Акулова, M.:

Машиностроение, 1978, с. 33.

Патент ФРГ № 3701212, кл. В 23 К 35/32, 15.10.87.

Изобретение относится к сварке и резке металлов в среде инертных газов. или в плазме и может быть использовано в машиностроении, судостроении, химическом машиностроении и других отраслях народного хозяйства.

Целью изобретения является повышение эрозионной стойкости электрода, Для достижения поставленной цели электрод для сварки и резки, выполненный из спеченного сплава на основе вольфрама, легированного оксидом лантана, содержит оксид лантана в количестве 0,2-3,0 мас.% в виде твердого раствора с оксидом тугоплавкого металла с более высокой температурой плавления при содержании тугоплавкого оксида, определяемом из выражения

I о

Ю (Я фы (л) 1816254

30 стабильность электрода повышается. Коэффициент К зависит от вида легирующих соединений лантана и тугоплавкого металла и способа их введения. в вольфрамовый ангидрид. 35

При содержании в электроде оксида лантана меньше 0,2 мас. его эксплуатационные свойства будут идентичны электроду из чистого вольфрама, С другой стороны, при содержании в электроде оксида ланта- 40 на больше 3,0 мас,, значительно ухудша- . ется обрабатываемость сплава, что обуславливает повышение дефектности структуры электрода и его низкую эрозийную стойкость. 45

При содержании в электроде оксида тугоплавкого металла в количестве меньшем, чем определено предлагаемым математическим выражением, образуется твердый раствор на основе оксида лантана. обедненный оксидом 50 тугоплавкого металла, что не обеспечивает повышение термической стабильности оксидных частиц в вольфрамовой матрице и йв приводит к увеличению эрозионной стойкости электрода. 55

При содержании оксида тугоплавкого металла в количестве большем, чем определено из математического выражения,ухудшается технологическая пластичность сплава, что приводит к больШому количестM> — содержание оксида лантана,. мас.%;

Tnn) — температура плавления оксида лантана, С;

T„ z — температура плавления оксида тугоплавкого металла. С;

А1 — молекулярный вес оксида лантана;

Az — молекулярный вес оксида тугоплавкого металла;

К вЂ” эмпирический коэффициент.

Оксиды тугоплавких металлов, например циркония или рафния с высокой температурой плавления (Тпл zr oz 2700 С.

Tnn Hf oz = 2900 С), образуя в процессе изготовления электрода твердые растворы замещения с оксидом лантана, повышают термическую стабильность частиц LazOg в вольфрамовой матрице, что приводит к значительному снижению скорости их диссоциации и, как следствие, уменьшает эрозионный износ электрода.

К вЂ” эмпирический коэффициент, учитывающий средний размер оксидных частиц и неравномерность их распределения в вольфрамовой матрице. Установлены значения

К=30-60, причем К тем выше, чем мельче и более однородно разделены частицы оксидов металлов при их одинаковой концентрации, так как в этом случае термическая

20 ву дефектов (трещин, расслоений) в электроде и снижению его эрозионной стойкости.

Электрод изготавливают следующим образом.

Вольфрамовый ангидрид с присадкой оксида лантана в количестве 0.2-3,0 мас, 7ь и оксидом тугоплавкого металла с более высокой температурой плавления, например, оксидом циркония или гафния, взятом в количестве, определяемом из выражения:

Тпп1 Az

М2 = М1 К Г вЂ” ) A1-, мас ., восстанавливают при температуре 70010СЭ С в атмосфере водорода. Полученный вольфрамовый порошок, содержащий оксид лантана в виде твердого раствора с оксидом тугоплавкого металла, формуют и спекают в атмосфере водорода до плотности. равной

88-.94 от теоретической, Затем спеченную заготовку подвергают горячей пластической деформации, например ротационной ковке, до требуемого диаметра электрода.

Пример 1. Готовили смесь водных растворов нитрата лантана и гидрата азотнокислого циркония 2г(ИОз) х 5Н20 из расчета на 2 мас. оксида лантана. Учитывая то, что смесь вводили в виде хорошо растворимых в воде азотнокислых солей и то, что способ введения-метод душирования обеспечивает достаточно хорошую гомогенность распределения присадки в вольфрамовом ангидриДе. коэффициент К принимали равным 48. По соотношению, приведенному в формуле изобретения, рассчитали необходимое количество оксида циркония

М2=2,0 х 2236/48(2700-2230) х, х 123 22!325 8=0075 мас

Гидрат азотнокислого циркония добавляли к нитрату лантана в количестве равном

429,33/123,22 х 0,075=0,26 мас., где

429.33 и 123,22 — молекулярные веса гидрата азотнокислого циркония и оксида циркония соответственно. Сушку вольфрамового ангидрида с присадкой проводили на воздухе при температуре 350ОС, затем восстанавливали в атмосфере водорода в 1 стадию при температуре 850 С в течение 4 ч. Восстановленный порошок вольфрама, содержащий твердый раствор оксида лантана и оксида циркония, увлажняли и формировали штабик сечением 13 х 13 мм и длиной 470 мм. Штабик предварительно спекали в водороде при температуре 1200 С в течение 2 ч и окончательно спекали в водороде прямым пропусканием электрического тока в

1816254

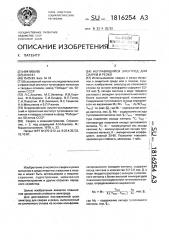

Содержа- Содержание тугоплавкоЭлектродОпыт

Электрод

К го окси а мас., M2 ные потери во время сварки, мг ние оксида лантана. мас, ф„М1 вводимое расчетное ок си и кония

2

4

3,0

0,09

0,09

60 48

48

48 предлагаемый

0,075

106

2,0.

0,2

0,075

145

0,012

0.012

0.075

О;075

2,0

204

0.060 эапредельн, значения

2,0

0.090

195 течение 30 мин при максимальной темпера.туре 2650 С, Спеченный штабик подвергали ротационной ковке при температуре

1450-1200 С до диаметра 3 мм. Сварочные характеристики полученного электрода приведены в таблице (опыт 2).

Пример 2. Готовили смесь водных растворов нитрата лантана и гидрата хлористого гафния HFOClz х 8Н20 из расчета на

2;5 мас.% оксида латана. Так как хлористый гафний несколько хуже растворим в воде, чем нитрат циркония, а способ введения присадка в вольфрамовый ангидрид методом перемешивания в лопастном реакторе обеспечивает значительно более высокую гомогенность ее распределения. чем метод душирования, коэффициент К принимали равным 50. Гидрат хлористого гафния добавляли в количестве. определяемом из выражения

2.5 х 2230/50(2900-2230) х 210,22/325.8 х х 409.26/210,22==0.21 мас.0,, где 409,26 и 210,22 — молекулярные веса гидрата хлористого гафния и оксида гафния соответственно. Вольфрамовый ангидрид перемешивали со смесью водных растворов солей, сушили в водороде при температуре

400 С. затем восстанавливали в водороде в

2 стадии при температурах 750 С и 900 С соответственно в течение 8 ч. Иэ восстанавливаемого порошка, содержащего твердый раствор оксида латана и оксида гафния, формовали штабик сечением 12 х 12 мм и длиной 450 мм. который спекали в водороде в 2 стадии при максимальной температуре

2700 С, Спеченный штабик подвергали ротационной ковке до диаметра 3 мм.

Сварочные характеристики полученного электрода приведены в таблице (опыт 8).

В таблице приведены результаты сравнительных испытаний известного и предлагаемого электродов диаметром 3 мм при сварке нержавеющеи стали на постоянном токе прямой полярности. Ток сварки составлял 400 А. время сварки 10 мин. расход аргона 15 л/мин.

5 Из данных таблицы следует. что электрод, содержащий оксид лантана в меньшем (опыт 6) или большем (опыт 7) количестве. или оксид тугоплавкого металла ь количестве, отличающемся от определенного из ма10 тематического выражения (опыты 4. 5. 9) подвергается значительной эрозии при сварке, а использов""íèå предлагаемого электрода по сравнению с прототипом почти в два раза позволяет снизить эрозионные

15 потери во время сварки.

Формула изобретения .

Неплавящийся электрод для сварки и резки, выполненный из спеченного сплава на основе вольфрама, легированного окси20 домлантана.отличающийся тем,что. с целью повышения эрозионной стойкости электрода, оксид лантана в количестве 0,23,0 мас. содержится в виде твердого раствора с оксидом тугопл=вкого металла с

25 более высокой температурой плавления при содержании последнего. определяемом из вь ражения

ТП 1

30 М М К(Т.„, — Т.„) А где M2 — содержание оксида тугоплавкого металла. мас; (,;

M> — содержание оксида лантана, 35 ма,%;

Т i 1 — температура плавления оксида лантана. С;

T« — температура плавления оксида

40 тугоплавкого металла. С;

А1 — мол. м. оксида лантана:

А2 — мол. м. оксида тугоплавкого металла;

К вЂ” эмпирический коэффициент.

1816254

Продолжение таблицы

СоставитеЛь Л.Косачев

Техред M.Mîðãåíòàë Корректор E.Ïàïï

Редактор B.Ôåëüäìàí

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 1648 Тираж Подписное .ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035. Москва, Ж-35. Раушская наб., 4/5