Способ разделения составляющих парогазовых смесей и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к технике сепарации газов, обладающих различными плотностями и термодинамическими параметрами и может быть использовано для сепарации паров и аэрозоли серы в технологическом процессе плазмохимического получения водорода из сероводорода. Изобретение позволяет повысить эффективность сепарации газов путем интенсификации фазового перехода в жидкое или твердое состояния одной составляющей с одновременным центрифу

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Ф

1 °

О

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

/ (21) 4819260/26 (22) 02.03.90 . (46) 23.05.93, Бюл. N 19 (71) Специальное конструкторско-технологическое бюро Физико-механического института им. Г.В.Карпенко (72) Б.П.Сорока, С.А.Сорока, А.Л.Гонопольский, Е.И.Гуцевич, В.И,Кроквенко и В.В.ПинчуК

Ф (56) Авторское свидетельство СССР

%749398, кл. В 01 D 5/00, В 01 D 3/32, 1980.

Авторское свидетельство СССР

M 490481, кл. В 01 D 5/00, G 01 M 25/02, 1975.

„„Я „„181б4б5 Al (я)5 В 01 D 5/00, G 01 N 25/02

G 05 D 27/00 (54) СПОСОБ РАЗДЕЛЕНИЯ СОСТАВЛЯЮЩИХ ПАРОГАЗОВЫХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (57) Изобретение относится к технике сепарации газов, обладающих различными плотностями и термодинамическими параметрами и может быть использовано для сепарации паров и аэрозоли серы в технологическом процессе плаз мохи мического получения водорода из сероводорода. Изобретение позволяет повысить эффективность сепарации газов путем интенсификации фазового перехода в жидкое или твердое состояния одной составляющей с одновременным центрифу1816465, давление в фронте ударной волны соответстИзобретение относится к технике сепарации одной из составляющих многокомпонентных парогазовых смесей, состоящих из компонентов с различной плотностью и различными ..термодинамическими параметра- 5 ми, например, выделения паров серы из технологичееких парогазовых потоков при получении водорода иэ сероводорода плазмохимическим методом.

Цель изобретения — "интенсификация 10 .процесса за счет инерционного отбора сконденсированного вещества из подвижных пространственно-локальных зон фазового перехода.

Генерирование по круговой траектории 15 и ударных волн вдоль поверхности конденсации, охватывающей периферию спиральной траектории парогазового потока позволяет решить три задачи. Во-первых, обеспечивается непрерывность генерации 20 ударной волны, что удовлетворяет требованиям непрерывного технологического процесса. Во-вторых, в течениях смеси газов (или паров) с сильно различающимися массами молекул при резких ускорениях или 25 торможениях потока, что имеет место в ударной волне, из-за большой инертности тяжелых молекул возникает скоростное

"скольжение" между компонентами смеси, В силу затрудненности обмена энергией 30 между молекулами с большой разницей в массах внутри каждого компонентаустанавливается своя скорость и температура, причем скорость тяжелого компонента всегда превосходит скорость легкого, Разность 35 гидродинамических скоростей компонентов смеси и разность их температур сравнимы с самими скоростями и температурами, поэтому при движении ударной волны по круговой траектории будет происходить сепарация отдельных компонент за счет центробежных сил. действующих на технологический поток смеси. В-третьих, этим создается и движущихся поверхностей разрыва в парогазовом

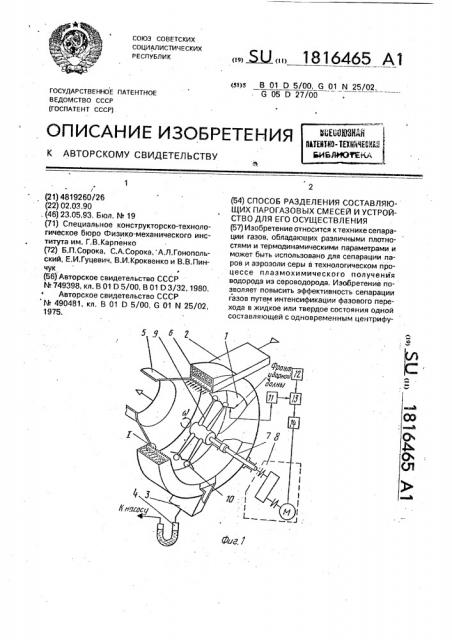

40 гированиьм, Сущность: способ заключается в генерации ударных волн в закрученном парогазовом потоке, Скорость ударных волн подбирается такой, чтобы в фронте ударной волны образовалось давление, соответствующее фазовому переходу сепарируемой составляющей, и.сконденсированное вещество за счет центробежных сил направляют на поверхность конденсации. Устройство для реализации способа (фиг. 1) содержит цилиндрическую осадительную камеру 1, Ввод парогаэовой смеси производится тангенциально через патрубок 2, а вывод очищенного газа через патрубок 5. Сконденсированное в фронте ударной волны и осажденное на поверхность конденсации вещество отводится через патрубок 3. Ударная волна генерируется вращающимся ротором 5. Частота вращения ротора 5 .подбирается такой, чтобы вовало фазовому переходу сепарируемой со-. ставляющей 2 с, и 1 з.п, ф-лы, 2 ил. потоке, скорость распространения которых приблизительно на два порядка превышает осевую скорость движения технологической смеси. В фронте каждой ударной волны происходит скачкообразное изменение давления, плотности и температуры. Так, например, при скорости распространения ударной волны

V = 400 м/с относительное изменение давления составляет 47, а аналогичное изменение плотности — 30 . Поэтому фронты ударных волн в потоке технологических газовых смесей при определенном выборе скорости будут являться подвижными пространственно-локальными зонами, в которых образуются условия для фазового перехода — из парообразного состояния в жидкое или твердое состояние, что приведет к образованию твердых включений или частиц аэрозоли. Эти фронты в парогазовом потоке выполняют роль квазижестких лопаток, являющихся барьером для твердых частиц и аэрозолей. Кинетическая энергия ударной волны, передаваясь сконденсированным частицам вещества в виде импульса силы, способствует агломерации твердых включений и коагуляции аэрозолей. Центробежные силы выводят сепарируемое вещество из подвижных пространственно-локальных зон на периферию и направляют на поверхность конденсации.

Измерение давления парогазовой смеси в фронте ударной волны, сопоставление

его с предварительно определенным давлением фазового перехода выделяемой составляющей смеси, позволяет установить будет ли в этих условиях происходить конденсация (фазовый переход) разделяемых компонентов смеси. Если давление фазового перехода выше измеренного давления, то изменяют (увеличивают) скорость движения ударной волны до величины, при которой давление в фронте ударной волны будет превышать давление фазового перехода выделяемой составляющей парогазовой сме1816465 си. Это позволяет реализовать способ при переменных параметрах потока смеси.

Наличие в устройстве для осуществления способа эадатчика давления фазового перехода осаждаемого вещества и преобразователя давления в фронте ударной волны, которые соединены с входами устройства сравнения. позволяет при помощи системы управления частотой вращения вала движителя привода изменять линейную скорость обтекаемых тел, закрепленных на роторе и, следовательно, изменять скорость распространения ударной волны и термодинамические условия в ней.

Выполнение генератора ударных волн в виде ротора с закрепленными на его периферии обтекаемыми телами и монтаж генератора на выходном валу привода, ось которого совпадает с осью симметрии осадительной камеры, позволяет непрерывно генерировать ударные волны в технологической смеси простым и дешевым в эксплуатации устройством, обеспечивая при этом в зависимости от количества тел обтекания на роторе требуемую скважность воздействия ударных волн на парогазовую смесь.

Изготовление поверхности конденсации осадительной камеры в виде набора плоских капилляров, внешняя сторона которых находится в термостате, дает возможность выбрать оптимальную температуру расплава осажденной составляющей парогазовой смеси, при которой он имеет макси мальную текучесть. Генерируемая ударная волна является одновременно источником звука высокой интенсивности. При взаимодействии ударной волны с элементами внутренней поверхности осадительной камеры происходит искажение профиля фронта и связанное с этим изменение спектрального состава звуковой волны. В спектре звуковой волны образуются высокочастотные гармоники, интенсивность которых значительна даже в ультразвуковой области. Наложение акустического и ультразвукового по ей на ь расплав осажденного вещества увеличивает капиллярный эффект (высоту подъема расплава в капиллярах) и тем самым обеспечивает переток осажденного вещества на внешнюю поверхность камеры осаждения, где легкоплавкий компонент стекает в отводящий патрубок.

На фиг. 1 изображена конструктивная схема устройства для осуществления данного способа; на фиг. 2 — элементы внутренней поверхности осадительной камеры.

Способ разделения составляющих парогазовых смесей реализуется устройствоМ (фиг, 1), содержащим цилиндрическую осадительную камеру 1, которая выполнена в

50 виде вихревой камеры. Вход парогазового потока в камеру 1 осуществляется через патрубок 2, установленный по касательной к цилиндрической части камеры 2, Сконденсированное и осажденное вещество отводится через патрубок 3 и далее через жидкостный затвор 4 к откачивающему насосу (на чертеже не приведен), оставшаяся часть технологического потока направляется на дальнейшую переработку через патрубок 5, установленный на торцовой стенке камеры 1. Осадительная камера 1 размещена в термостате 6, который обеспечивает управление температурой нагрева поверхности конденсации. Соосно с геометрической осью камеры 1 размещен быстроходный вал

7 привода 8. На валу 7 смонтирован ротор 9 (в данной конструкции изображен спаренный ротор), на периферии которого в данном примере закреплено два обтекаемых тела 10. Количество лопастей ротора К выбирают в зависимости от требуемой частоты

F наложения ударной волны на технологический поток,. которая определяется из выражения

F=K F>, и где F> — частота вращения быстроходного вала 7 привода 8, На фиг. 1 роторы содержат йо две лопасти К=2.

Измерение давления в фронте ударной волны производится при помощи преобразователя 11. Давление фазового перехода осаждаемой кбмпоненты газовой смеси выбирается по справочным или экспериментальным данным и задается блоком задатчика давления 12. Сигналы от преобразователя 11 и задатчика 12 поступают на устройство сравнения 13, выход которого связан с входом системы управления частотой 14 вращения вала движителя привода 8.

Поверхность конденсации камеры 1 (фиг. 2) изготовлена иэ набора плоских пластин 15, между которыми размещены распорные шайбы 16. Сборка набора пластин 15осуществляется при помощи шпилечного соединения 17.

Работа устройство для осуществления способа разделения составляющих парогазовых смесей заключается в следующем.

Перед началом работы поверхность конденсации. камеры 1 подогревается до температуры плавления осаждаемого компонента смеси и поддерживается в выбранном температурном режиме при помощи термостата 6. Технологический поток парогазовой смеси поступает в патрубок 2 и, направляясь вдолЬ цилиндрической части

1816465

10 го> В>С, 15

30

50 камеры 1, преобразуется в спиралеобразный поток.

Привод 8 обеспечивает плавный запуск и последующее вращательное движение быстрЬходного вала 7 и закрепленного на нем ротора 9. Круговую частоту вращения в ротора 9 и радиус расположения на нем обтекаемых тел выбирают такими, чтобы удовлетворялось условие где С вЂ” скорость звука в газовой среде, что обеспечивает сверхзвуковую линейную скорость обтекания тел 10 по круговой траектории. При этом перед лобовой частью каждого обтекаемого тела образуется фронт ударной волны, который в зависимости от выбранной окружной скорости характеризуется определенными давлением, плотностью и температурой, значительно превышающими аналогичные параметры окружающей среды.

Для увеличения площади ударной волны без значительного увеличения лобового сопротивления, ротор 9 целесообразно выполнить спаренным. Увеличение площади фронта позволяет увеличить объем осадительной камеры, что повышает производительность технологического процесса.

Т.к. технологический поток парогазовой смеси является непрерывным и характеризуется заданными параметрами (давлением, температурой и плотностью), то создать в нем поверхность разрыва с другими параметрами, можнотолько в локальном объеме, которым является фронт ударной волны. В такой подвижной поверхности разрыва, имеющей давление, величина которого выше давления фазового перехода осаждаемого вещества, происходит конденсация выделяемой компоненты и разделение газодинамических скоростей молекул веществ с сильно различающимися массами, Для того, чтобы. осуществлялся фазовый переход выделяемой компоненты, сравнивают давле ние в фронте ударной волны, измеренное преобразователем давления 11, с давлением задатчика 12, которое выбирается предварительно по экспериментальным или справочным данным. Если давление в фронте ударной волны меньше чем давление в блоке задатчика 12, то с выхода устройства сравнения 13 поступает сигнал на вход системы управления частотой 14 вращения вала движителя. В конкретном исполнении используется электродвигатель постоянного тока, частота вращения вала которого задается тиристорным преобразователем.

При увеличении частоты вращения возрастает линейная скорость обтекаемых тел 10 и, соответственно, скорость распространения ударной волны, связанной с телом 10.

Одновременно с увеличением скорости происходит увеличение давления и плотности вещества в фронте ударной волны, При равенстве сравниваемых параметров устройство для осуществления способа начинает работать в стационарном режиме, т.е. при

Ось вращения ротора 9 совпадает с осью спиралеобразного потока, и каждая ударная волна, перемещаясь в том же направлении, что и спиральный поток парогазовой смеси, многократно пересекает ее вследствие значительного превышения скорости ударной волны над скоростью потока (примерно на два порядка). Фронты ударных волн, являясь квазижесткими поверхностями для сконденсированных аэрозолей и твердых включений, передают им импульс силы, а центробежное ускорение создает условия для переноса этих частиц на периферию цилиндрической части вихревой камеры 1. Здесь выделяемое вещество попадает на осадительную поверхность, выполненную из набора плоских пластин 15, Эти пластины 15; располагаясь с зазором друг относительно друга, образуют капиллярную поверхность, которая имеет температуру, заданную термостатом 6. Внешняя сторона пластин 15 охватывается общим коллектором (фиг, 2) и по нему под действием сил гравитации осаждаемое вещество стекает в патрубок 3 и далее в жидкостной затвор 4, откуда откачивается в емкость.

Спектральная характеристика звука, генерируемого ударной волной, характеризуется наличием дискретных и шумовых составляющих, причем основная часть энергии переносится дискретными составляющими, кратными частоте вращения ро45 тора 9. При этом амплитуда звукового давления высших гармоник часто превышает соответствующую амплитуду первой гармоники. Число гармоник в спектре, которые имеют практически равную амплитуду, ïðåвышает 10 — 15 шт., поэтому в спектре кроме звуковогО диапазона имеется ультразвуковой диапазон (до 40 кГц). Суммарное воздействие ультразвука и наклонного фронта ударной волны увеличивают высоту подъема жидкости в капилярах и препятствует их засорению.

Остальная часть парогазовой смеси через патрубок 5 поступает на последующую технологическую обработку.

1816465

Пример. При плазмохимической разложении сероводорода исходный очищаемый газ содержит примерно:

Hz — 15%, COz — 40, СΠ— 10, HzO10 и серы в парообразном и аэрозольном состоянии 366 г/м, Для получения водорода, который бы соответствовал требованиям ГОСТ 3022-80. смесь последовательно сепарируется, в том числе окончательная обработка проводится при помощи мембранных фильтров. Однократное применение сепаратора, работа которого основана на заявляемом способе, при производительности 3000 м /ч обеспечивает

3 остаточную концентрацию серы в технологическом потоке в пределах 6,5 — 7 г/м при атмосферном давлении, При этом энергетические затраты для обеспечения процесса составляют приблизительно 60 кВт.-ч.

Таким образом, предлагаемое техническое решение за счет уменьшения кратности позволяет увеличить производительность процесса и уменьшить энергозатраты на единицу объема полученного продукта..

Улучшение качества очистки при той же производительности обеспечивает значительное увеличение срока службы мембранных фильтров.

Формула изобретения

1. Способ разделения составляющих парогазовых смесей, включающий циклическое перемешивание с заданной частотой локального обьема парогазовой смеси относительно поверхности конденсации, о т л ич а ю шийся тем, что, с целью интенсификации процесса за счет инерционного отбора сконденсированного вещества из подвижных пространственно локальных зон фазового перехода парогазовую смесь направляют по спиральной траектории, генерируют по круговой траектории п ударных волн вдоль поверхности конденсации, охватывающей периферию спиральной траектории, измеряютдавление парогазовой смеси

5 в фронте ударной волны, сравнивают его с заданным давлением фазового перехода, выделяемой составляющей парогазовой смеси, по результату. сравнения устанавливают давление во фронте ударной волны, 10 превышающем заданное, путем изменения скорости движения ударной волны, 2. Устройство для разделения составляющих парогазовых смесей, содержащее привод вращательного движения с регули15 руемой частотой вращения выходного вала и осадительную камеру с входным и выходным патрубками, осадительная камера расположена в термостате, о т л и ч а ю щ е е с я тем, что, с целью интенсификации процесса

20 за счет инерционного отбора сконденсированного вещества из подвижных пространственно локальных зон фазового перехода оно дополнительно содержит задатчик давления фазового перехода осаждаемого ве25 щества и преобразователь давления в фронте ударной волны, устройство сравнения и систему управления частотой вращения выходного вала привода, генератор ударных волн, установленный на выходном

30 валу привода и выполненный в виде ротора с закрепленными íà его периферии обтекаемыми телами, ось ротора совпадает с осью симметрии осадительной камеры, а внутренняя поверхность конденсации камеры

35 выполнена из набора плоских капилляров, причем выходы задатчика давления фазового перехода осаждаемого вещества и преобразователя давления в фронте ударной волны через устройство сравнения соедине40 ны с входом системы управления частотой вращения выходного вала привода, 1

Корректор Г. Кос

Составитель Б, Сорока

Техред M. Моргентал

Редактор

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

Заказ 1692 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5