Устройство для пылеулавливания

Иллюстрации

Показать всеРеферат

Использование: очистка газов от твердых вредны с веществ с использованием жестких пористых фильтров в химической, металлургической , пищевой, машиностроительной и других отраслях промышленности.- Сущность изобретения: фильтровальный рукав выполнен из пористых элементов, укрепленных на вертикальном стержне по их оси, при этом стержень прикреплен упорами и гайкой к плите, разделяющей камеры чистого и грязного газа, а в нижней части рукава, расположена шайба с возможностью ее перемещения вдоль стержня, в качестве пористого элемента используют спрессованный и спеченный металлический порошок с размером пор стенки 160-600 мкм и размером частиц 300- 1500 мкм. 1 з.п. ф-лы. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 В 01 О 46/42

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ С ВИДЕТЕЛЬСТВУ льь

° °

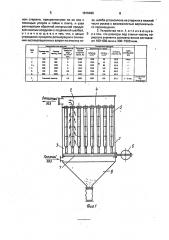

° в ми для входа и выхода газа, камеры чистого

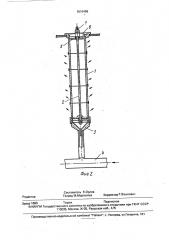

2 и грязного 3 газа, плиту 4, разделяющую камеры 2 и 3, фильтровальные рукава 5, узел регенерации фильтра обратной продувкой сжатым воздухом (ресивер 6, раздаточные Ф" трубы 7 для подвода сжатого воздуха в ниж- Ю нюю торцевую часть рукавов), бункер 8 для СЬ сбора уловленной пыли; на фиг. 2 — вид фильтровального рукава, содержащего же- ), ° таллические фильтроэлементы 1; стянутые стальным стержнем 2, торцевую металлическую заглушку 3, совмещенную с трубой подвода сжатого воздуха 4 и шайбу 5, пере-. мещающуюся вверх вдоль-стержня в момент подачи импульса сжатого воздуха.

Стерженьприкреплен к плите, делящей камеры чистого и грязного газа упорами 6 и гайкой 7.

Фильтр работает следующим образом. (21) 4926999/26 (22), 22.02.91 (46) 23.05.93. Бюл. !ч . 19 (71) Всесоюзный научно-исследовательский и проектный институт галургии и Кингисеппское производственное объединение

"Фосфорит" им. 60-летия СССР (72) Е.А.Орлов, Е.В.Шевченко, П.С. Водопьянов, .Н.С. 6 аул ин, Е.B Ðîìàí, Л.П.Насевич u M.Ä.Òoëêà÷åâ (56) Авторское свидетел ьство СССР

hL 1487949, кл. В 01 D 46/02, 1989.

Авторское свидетельство СССР

hh 338899881199, кл. В 01 0 46/42, 1973. (54) УСТРОЙСТВО ДЛЯ ПЫЛЕУЛАВЛИВАНИЯ (57) Использование: очистка газов от твердых вредных веществ с использованием жеИзобретение относится к технологии очистки газов от твердых вредных веществ с использованием жестких пористых фильтров и может найти применение в химической, металлургической, пищевой, машиностроительной и других отраслях промышленности.

Цель изобретения — упрощение процесса регенерации и снижение эксплуатационных затрат на очистку газа.

Отличиями предлагаембго изобретения от прототипа является то, что шайба установлена на стержне в нижней части рукава с возможностью вертикального перемещения; размеры пор стенки и частиц пористого элемента соответственно составляют- 160600 мкм и 300-1500 мкм.

На фиг. 1 представлен общий вид фильтра. Фильтр включает корпус 1 с отверстияо (!9) (! !)

O стких пористых фильтров в химической, металлургической, пищевой, машиностроительной и других отраслях промышленности. Сущность изобретения: фильтровальный рукав выполнен из пористых элементов, укрепленных на вертикальном стержне по их оси, при этом стержень прикреплен упорами и гайкой к плите, разделяющей камеры чистого и грязного газа, а в нижней части рукава, расположена шайба с возможностью ее перемещения вдоль стержня, в качестве пористого элемента используют спрессованный и спеченный металлический порошок с размером пор стенки 160-600 мкм и размером частиц 3001500 мкм. 1 э.п. ф-лы, 2 ил.

1816486 таллических элементов диаметром 0,080,12 м, длиной 0,12-0,6 м и толщиной стенки

0,005 — 0,01 м.

Уловленная пыль собирается в бункере фильтра, а очищенный от пыли воздух выбрасывается вентилятором в атмосферу.

Проведенными исследованиями показана возможность эксплуатации фильтра беэ замены рукавов практически неограниченное время. Это позволяет практически исключить эксплуатационные затраты на обслуживание фильтра, исключить наиболее трудоемкие операции, связанные с заменой

15 РУ

Кроме этого, рекомендуется использование данного фильтра для очистки газов в сложных условиях агрессивной среды, повышенной температуры (до 700 С) и " залпо20 вой" пылевой нагрузки.

В таблице приведены примеры при значениях параметров, находящихся внутри и вне заявляемых пределов. В титановом фильтре проводилась очистка газов от нефе25 линовой пыли со среднемедианным размером частиц 10 мкм.

Как видно иэ таблицы, применение фильтра с размерами пор менее 160 мкм и частиц менее 300 мкм приводит к увеличе30 нию гидравлического сопротивления фильтра, что затруднит регенерацйю фильтра отдувкой сжатым воздухом, повлечет снижение производительности очистки, потребует увеличения необходимой площади

35 фильтрующей поверхности и приведет к удорожанию процесса очистки.

Очистка газов в фильтре с размером пор более 600 мкм, размером частиц — более

1500 мкм не приводит к ухудшению условий

40 регенерации, однако, вследствие черезмерного увеличения пористости фильтрующей поверхности, приводит к ухудшению сорбционных свойств фильтра и постепенному снижению степени очистки газов..

45 Для определения технико-экономической эффективности предлагаемой конструкции фильтра за базовый принят вариант

"сухой" очистки от пыли в рукавных фильтрах газов отделения размола производства

50 кормовых фосфатов п.о. "Фосфорит". (см. таблицу).

1. Устройство для пылеулавливания, содержащее корпус..камеры чистого и грязного газа, фильтровальные рукава, . выполненные из металлических пористых ементов и установленные на вертикальи диаметром 0,08-0.12 и, собранных иэ ме- эл

Запыленный воздух подается в фильтр и просасывается тягодутьевым устройством через цилиндрические фильтровальные рукава, изготовленные иэ пористого металлического порошка (например, титанового или бронзового) методами прессования и спекания.

Размеры пор стенки рукава составляют

160-600 мкм. Размеры частиц — 300-1500 мкм.

Проведенными авторами исследованиями показано, что при ведении очистки га зов с применением укаэанных фильтрующих элементов, внутренняя структура которых представлена зернами сферической или несферической формы с размерами пор и частиц в заявляемых пределах, на жесткой поверхности фильтра образуется. однородный пылевой слой, обеспечивающий высокую эффективность улавливания частиц пыли среднемедианным размером более 1 мкм в широком диапазоне концентрации пыли в газах при высокой скорости фильтрации (5 м /м мин з и выше).

Уловленная поверхностью фильтроэлементов пыль отдувается от фильтрующей стенки импульсами сжатого воздуха (с избыточным давлением 0,4 — 0,5 МПа), при этом эффективность регенерации обеспечивается применением предлагаемого устройства (шайбы), перемещающегося под действием импульса сжатого воздуха стержня вверх и перекрывающего внутреннее сечение рукава при подводе сжатого воздуха к рукавам снизу. Тем самым обеспечивается максимальное воздействие энергии импульса сжатого воздуха на фильтрующую поверхность.

Вес шайбы рассчитывается с учетом необходимости ее подъема под действием импульса и ее опускания при отключении сжатого воздуха.

В сравнении с прототипом предлагаемая конструкция проще в изготовлении, надежна в эксплуатации и, за счет уменьшения местных сопротивлений, способствует снижению гидравлического сопротивления фильтра.

Время подачи импульса -1,5-2 о, время межрегенерационного цикла — от 30 сек. до

10 мин. — в зависимости от начальной запыленности газа. Режим регенерации йоддерживается стандартными системами, содержащими электромагнитные клапаны и эадатчики — программаторы импульсов.

Экспериментально показана эффективность регенерации рукавов длиной до 2,5 м

Формула изобретения

1816486

Очищенном ном стержне, прикрепленном по их оси с помощью упоров и гайки к плите. и узел регенерации обратной импульсной продувкой сжатым воздухом с подвижной шайбой, о т л и ч а ю щ е е с я тем,- что, с целью 6 упрощения процесса регенерации и снижения эксплуатационных затрат на очистку гаэа, шайба установлена на стержне в нижней части рукава с воэможностью вертикального перемещения.

2. Устройство по и. 1. о т л и ч а е щ е ес я тем, что размеры пор стенки частиц пористого элемента соответственно составляют 160-600 мкм и 300-1500 мки.

1816486

Составитель Е.Орлов

Техред M. Моргентал

КорректорТ Вашкович

Редактор

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101

Заказ 1693 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35. Раушская наб.. 4/5