Способ переработки отработанных ванадиевых катализаторов сернокислотного производства

Иллюстрации

Показать всеРеферат

Сущность изобретения: термообработку отработанных ванадиевых катализаторов сернокислотного производства осуществляют при 400-650°С в атмосфере газообразного восстановителя. : .

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)з В 01 J 23/92

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4919946/04 (22) 19.03.91

{46) 23.05.93.. Бюл. М 19 (71) Уральский лесотехнический институт им. Ленинского комсомола, Уральский научно-исследовательский химический институт . НаучнЬ-производственного обьединения

"Кристалл" и Всесоюзный научно-исследовательский институт металлургической теплотехники (72) С.А.Тютюков, Л.Н.Манаева, B.ÈÌàëêèман, М.А.Бахирева, И.В.Найданова, Ю.Ф.Гоголев, В,П.Букалов и Э.В.Базарова (56) Патент Японии М 55- l8771, кл. С 22 В 7/00, 1980, - Авторское свидетельство СССР

М 719687, кл. В 01 J 23/92. 1978.

Изобретение относится к физико-химическим процессам и .может быть использовано и ри регенерации ванадийсодержащих катализаторов.

Кель изобретения — снижение остаточного содержания серы при одновременном уменьшении степени трансформации пористой структуры отработанного катализатора в процессе их переработки.

Сущность изобретения заключается етом, что катализатор подвергают термообработке в атмосфере газообразного восстановителя, причем, согласно изобретению, термообработку осуществляют при 400-650 С, Навески ОКСП массой 20 r с содержанием серы 11,5Д и пятиокиси ванадия 6,9; нагревали в печи сопротивления и в атмосфере газообразного восстановителя (водород, природный газ) до определенной

„„Я „„181б500 А1 (54) СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАНH6lX ВАНАДИЕВ61Х КАТАЛИЗАТОРОВ

СЕРНОКИСЛОТНОГО ПРОИЗВОДСТВА (57) Сущность изобретения: термообработку отработанных ванадиевых катализаторов сернокислотного производства осуществляют при 400-650 С в атмосфере газообразного восстановителя. температуры и выдерживали в течение 8 часов до момента полного прекращения измельчения {уменьшения) массы образцов.

Охлаждение образцов также осуществляли в атмосфере газЬобразного восстановителя.

Расход газа-восстановителя 0,5 л/мин. После ollblTB ОКСП анализировали на остаточное содержание серы и определяли пористость, удельную поверхность пор, а также объемную усадку образцов.

Результаты опытов представлены в таблице. Установлено, что при температуре термообработки ниже 400 С не достигается (в сравнении со способом-прототипом) эффект снижения остаточного содержания серы в ОКСП, при температуре выше 650 С происходит интенсивная трансформация пористой структуры ОКСП и последующая переработка ОКСП затруднена. Использо1816500

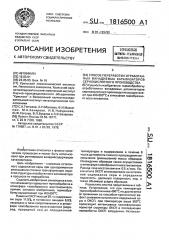

Реэ льтаты анализов опытных об азцов

Условия опыта опыт температура опыта, С остаточное содержание серы, мас, Д наличие газообразного вос-. становителя объемная усадка катализато а ка каса удельная поверхность пор, м /г относи" тельный объем пор, з/ з кажущаяся плотность, г/см кажущаяся плотность, г/см относительный объем пор см /см способ

По заяв яемом

400

Водород

Природный газ

Водород

То же

0,41

1,01 0,59

1,01 0,57

1,39

5,73 .

3,19

1,34 0,48

500

8,2

1,27 0,50

600

1,01 0,50

1,01 0,56

7.7

2,52

0.49

1,30

650

2,2

22 ьные и име ы

1,38 0,42

Конт ол

10,2

385

19,2

0,9

1,01

7,0

0,60

Водород

То же

Природный газ

8,0

10,0

1,65

1,4

4,0

1,3

1,77

1,84

2,5

0.73

0.26

0,28

1.61

1,70

0,24

0,28

665 вание при обработке таких общеизвестных газообразных восстановителей, как водород и природный газ позволяет сделать вывод о положительном влиянии на показатели процесса переработки ОКСП и других газообразных восстановителей.

Преимущества предлагаемого способа по сравнению со способом-прототипом заключается в следующем: — значительно уменьшается степень трансформации пористой структуры ОКСП (например, по относительному oRекту пор в 1,1 раза); — уменьшается расход материалов и энергоресурсов на переработку(термообработка проводится при пониженной температуре, вместо использования первичных более дефицитных и дорогих ресурсов для изготовления свежего ванадиевого катализатора применяется вторичный ресурс— термообработанный ОКСП с минимально искаженной тонкой пористой структурой).

Кроме перечисленных, установлены . такжедополнительные преимущества заяв, ляемого способа:

° — радиус пор, сохранившихся в ОКСП после термообработки, меньше и распределены они по сечению ОКСП более равномерно, это косвенно характеризует повышенную реакционную способность отработанного катализатора; — исследование методом вольтамперометрии с помощью угольного пастового электроактивного электрода показало, что высокотемпературная обработка ОКСП ватмосфере воздуха обуславливает более про- чную связь кислорода ОКСП с поверхностью катализатора и меньшее его количество, т.е. кислород в этом случае менее реакционноспособен в противоположность к кислороду в ОКСП,обработанного по заявляемому способу в атмосфере газообразного восстановителя. Это также свидетельствует о достигаемой в заявляемом способе более высокой активности отработанного катализатора; — в результате появляется возможность утилизировать твердые отходы сернокислотного производства.

Формула изобретения

Способ переработки отработанных ванадиевых катализаторов сернокислотного производства, включающий термообработку катализатора в атмосфере газообразного восстановителя, отличающийся тем, что, с целью снижения остаточного содержания серы при одновременном уменьшении степени трансформации пористой структуры отработанного катализатора, тер30 мообработку осуществляют при 400-650 С. характеристики пористой ст кт ы ОКСП