Устройство для непрерывной разливки плоских слитков

Иллюстрации

Показать всеРеферат

Использование изобретения: металлургия , устройства для непрерывной разливки металла. Сущность изобретения: устройство содержит промежуточный ковш, кристаллизатор с широкими и узкими гранями и глуходонный цилиндрический погружной разливочный стакан с эксцентрично расположенными плоскими вертикальными выходными отверстиями для выпуска жидкого металла. Соотношения между длиной I, шириной b и высотой h выходного отверстия, внутренним и наружным Ьн диаметрами отверстий, углом у наклона оси выходного отверстия к горизонтальной плоскости, площадью поперечного сечения одного выходного отверстия F, внутренней длиной L широкой грани и длиной D узкой грани установлены по зависимостям H(D-60), H(D-60), (D-60)- -db, L 12 13500/8 и tg у (400+100 т.)/4600, где п - эмпирический коэффициент, равный 0,1,2,3,...10. У наружных углов кристаллизатора , расположенных по диагонали, размещены индукторы для электромагнитного перемешивания металла. 2 ил.

СОЮЗ СОВЕ ТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

1816530 А1 (я)5 В 22 0 11/10

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4803871/02 (22) 29.01.90 (46) 23.05.93. Бюл. ¹ 19 (71) Днепропетровский государственный университет им.300-летия воссоединения

Украины с Россией (72) В.В.Стулов, Г,А.Николаев, О,В,Носоченко, В.Ф.Присняков, Ю.К,Гонтарев и

В.Г.Ленский (56) Авторское свидетельство СССР № 1191996, кл. Н 01 Р 1/15, 1985.

Авторское свидетельство СССР

N1658240,,кл. Н 01 P 1/15, 1989. (54) УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ

РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ (57) Использование изобретения: металлургия, устройства для непрерывной разливки металла. Сущность изобретения: устройство содержит промежуточный ковш, кристаллизатор с широкими и узкими гранями и

Изобретение относится к металлургии, в частности к процессам непрерывной разливки металла в водоохлаждаемый кристаллизатор.

Цель изобретения — повышение качества слитков за счет улучшения перемешивания жидкого металла в кристаллизаторе.

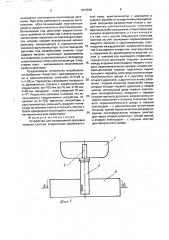

На фиг.1 приведена схема устройства; на фиг.2 — разрез А — А на фиг.1.

Предлагаемое устройство состоит из промежуточного ковша 1 со стопором 4, глуходонного цилиндрического погружного разливочного стакана 2 и кристаллизатора 3.

Разливочный стакан устанавливается по центру кристаллизатора строго в вертикальной плоскости. глуходонный цилиндрический погружной разливочный стакан с эксцентрично расположенными плоскими вертикальными выходными отверстиями для выпуска жидкого металла. Соотношения между длиной 1, шириной Ь и высотой h выходного отверстия, внутренним бВ и наружным бн диаметрами отверстий, углом у наклона оси выходного отверстия к горизонтальной плоскости, площадью поперечного сечения одного выходного отверстия F, внутренней длиной L широкой грани и длиной 0 узкой грани установлены по зависимостям

1=((Π— 60) — db)/2, Ь=((0 — 60) — db)/4, h=4F /((Π— 60)— — db), L 12=13500/В и tg у =-(400+100 ° п)/4600, где n — эмпирический коэффициент, равный

0,1,2,3,...10, У наружных углов кристаллизатора, расположенных по диагонали, размещены индукторы для электромагнитного перемешивания металла. 2 ил.

Устройство работает следующим образом.

До начала разливки стакан 2 соединяют с промковшом 1 и устанавливают в центральной части кристаллизатора 3. Длина стакана выбирается таким образом. чтобы глубина погружения выходных отверстий в наполненном металлом кристаллизаторе равнялась

150 — 200 мм. Донная часть кристаллизатора перед разливкой перекрывается специальным приспособлением, соединяющимся с вытягивающим устройством. После этого с помощью механизма поднимается стопор

4 и жидкий металл через разливочный стакан

2 устремляется в кристаллизатог 3 и заполняет его. По мере наполнения кристаллизатора и образования корки в ппистено IHoM слое

1816530 начинаетс» постепенное вытягивание заготовки. При этом добиваются скорости вытягивания, обеспечивающей постоянный уровень жидкого металла в кристаллизаторе.

Вытекающий под действием ферростатического давления из отверстий стакана жидкий металл имеет окружную составляющую скорости, которая придает вращательный момент расплаву, находящемуся в горизонтальной плоскости кристаллизатора. За счет вращения расплава под воздействием энергии струи жидкого металла происходит выравнивание его скоростей, а соответственно и температур в пристеночных слоях кристаллизатора. Следствием этого — выравнивание механических свойств заготовки.

Предлагаемое устройство опробовано на комбинате "Азовсталь" при разливке стали в кристаллизатор сечением D=0,29 и

L=1,65 м. Параметры кварцевого погружного разливочного стакана с эксцентричными отверстиями: он=150 мм, бай=70 мм, Ь=З5 мм, h=95 мм, смещение осей отверстий 70 мм, у =7о, Результаты разливок показали, что использование предлагаемого устройства позволяет на 8 — 10 Д увеличить теплообмен в . кристаллизаторе, уменьшить градиент тем ператур по сечению слитка и получить металл с более однородной структурой и повышенны.ми механическими свойствами.

Формула изобретения

Устройство для непрерывной разливки плоских слитков, содержащее промежуточ! ный ковш, кристаллизатор с широкими и узкими гранями и глуходонный цилиндрический погружной разливочный стакан с эксцентрично расположенными плоскими вертикальными выходными отверстиями для выпуска жидкого металла, о т.л и ч а ю щ е ес si тем, что с целью повышения качества слитков за счет улучшения перемешивания жидкого металла в крисгаллизаторе, соот10 ношения между длиной 1, шириной Ь и высотой h выходного отверстия, внутренним db и наружным dH диаметрами отверстий, углом g наклона оси выходного отверстия к горизонталь-волновьГй отрезок включен между вторыми электродами первого и второго переключательных диодов, второй четвертьволновой отрезок подключен одним концом к первому электроду второго переключательного диода и к другому концу второго дросселя, а другой его конец разомкнут, первый резистор подключен между вторым концом первого дросселя и общей шиной, импульсный диод первым электродом последовательно соединен с первым концом третьего дросселя, второй конец которого подключен к второму электроду первого переключательного диода и первым электродом — с двухполярным источником питания, третий переключательный диод соединен последовательно первым электродом через второй резистор с общей шиной, а вторым электродом — с первым электродом импульсного диода.

1816530

Составитель 8. Стулов

Тех ред M. Моргентал Корректор О. Кравцова

Редактор Т. Иванова

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина. 101

Заказ 1695 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж 35, Раушская наб., 4/5