Способ изготовления зубчатых колес

Иллюстрации

Показать всеРеферат

Применение: в технологии изготовления зубчатых колес. Сущность изобретения: однозубым профильяым инструментом 1 с прямолинейными режущими кромками производят обработку колеса 2. Первый проход производят из положения, когда плоскость симметрии инструмента проходит через ось заготовку колеса 2. После обработки всех зубьев при этом положении инструмент смещают вдоль его оси в направлении А, а колесо разворачивают в направлении В, сначала в одну, а затем 9 другую сторону таким образом, чтобы в станочном зацеплении реализовывалась фаза контакта точек профиля на окружности вершин обрабатываемого колеса 4 с производящей поверхностью инструмента. Для обеспечения этого условия величины смещения инструмента и угол разворота заготовки должны быть взаимосвязаны . 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (si>s B 23 F 5/00

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

2 (21) 4953379/08 (22) 06.05.91 (46) 23.05.93. Бюл, М 19 (71) Центральный научно-исследовательский институт "Электроприбор" (72) И.M.Åãîðîâ и К,Х.Клямкин (56) Производство зубчатых колес. Под ред.

Б.А.Тайца, 3 изд. — М: Машиностроние, 1990, с.72-80.

Авторское свидетельство СССР

ЛЬ 1662775, кл. В 23 F 5/00, 1987. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ

КОЛЕС. (57) Применение: в технологии изготовления зубчатых колес. Сущность изобретения: однозубым профильным инструментом 1 с. Ж „„1816574 А1 прямолинейными режущими кромками производят обработку колеса 2. Первый проход производят из положения, когда плоскость симметрии инструмента проходит через ось заготовки колеса 2. После обработки всех зубьев при этом положении инструмент смещают вдоль его оси в направлении А, а колесо разворачивают в направлении В, сначала в одну, а затем q другую сторону таким образом, чтобы в станочном зацеплении реализовывалась фаза контакта точек профиля на окружности вершин обрабатываемого колеса 4 с производящей поверхностью инструмента. Для обеспечения этого условия величины смещения инструмента и угол разворота заготовки должны быть взаимосвязаны. 1 ил..1816574

30

40

Изобретение относится к области машиностроения, в частности к технологии зубчатых колес.

Целью изобретения является обеспечение возможности применения при реализации способа поэтапного формирования зубчатого венца наиболее простого по своей конструкции, следовательно, более технологичного зуборезного инструмента, состоящего из одного профильного элемента с прямолинейными режущими кромками — прямобочной дисковой или пальцевой модульной фрезы или даже одного резца— летучки.

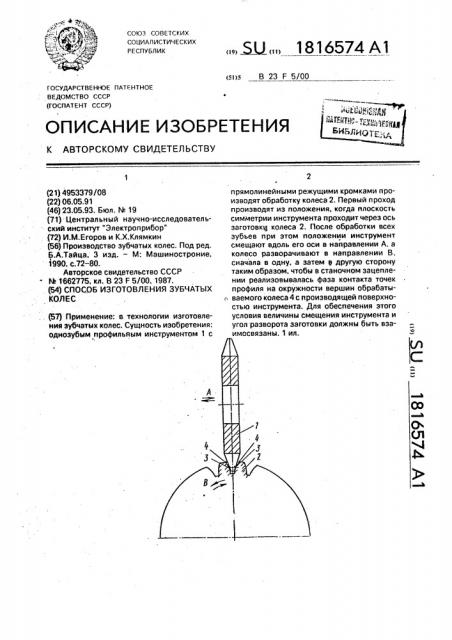

На фиг.1 показана схема обработки цилиндрического прямозубого колеса прямоточной дисковой модульной фреэой.

В исходном положении плоскость симметрии инструмента (поз.1) проходит через ось заготовки:, поз.2). При этом производящая поверхность инструмента находится в контакте с точками профилей обрабатываемого колеса, определяющими постоянную хорду (поэ.3}, После обработки всех зубьев при этом положении инструмент смещают вдоль его оси в направлении А, а заготовку.разворачивают в направлении В, сначала в одну, а затем в другую сторону таким образом чтобы в станочном зацеплении реализовалась фаза контакта точек профиля на окружности вершины обрабатываемого колеса поз.4 с производящей поверхностью инструмента, Для обеспечения этого условия величина смещения инструмента I и угол разворота заготовки р должны удовлетворять условию

i =(Ó вЂ” Ps)/ COSa;

@=21/m z, где ра и ps — радиусы кривизны зуба соответственно в точках на окружности вершин и в точках; определяющих постоянную хорду; а — угол профиля;

m — модуль;

z — число зубьев колеса.

Величины ра и рs рассчитываются по

ГОСТ 16532-70.

Дальнейшая обработка производится при промежуточных положениях инструмента. находящихся в указанном диапазоне, Количество промежуточных полОжений инструмента определяется так же, как и при способе-прототипе, допуском на погрешность профиля или, точнее, допускаемой веп личины огранки. Следует заметить, что каждое изменение положения инструмента должно сопровождаться соответствующим разворотом заготовки нарезаемого колеса.

Очевидно, что совокупность указанных положений однопрофильного инструмента реечного (и рямобочного) профиля и заготовки полностью заменяет картину зацепления инструментальной рейки с нарезаемым зубчатым колесом.

Стоимость изготовления дисковой или пальцевой фрезы или резца-летучки прямобочного профиля значительно меньше,cTQимости изготовления червячной фрезы или цилиндрической реечной фрезы, что представляет особый интерес при необходимости нарезания зубчатых колес в условиях единичного или мелкосерийного типов производства или при ремонте оборудования.

Возможность реализации предлагаемого метода не только на зубофрезерных станках с ЧПУ, но и на универсальных фрезерных станках с ЧПУ с поворотным столом, управляемым ЧПУ, только повышает его целесообразность. Точность предлагаемого способа изготовления зубчатых колес, особенно с малым числом зубьев среднего или крупного модуля, выше, чем при зубофрезеровании червячными фреэами,и тем более выше, чем фрезеровании методом деления дисковыми модульными фрезами с криволинейным профилем, Предлагаемый способ изготовления зубчатых колес опробован на заводах "Кулон", "Электроприбор" и "Изумруд" и дал положительные результаты..Были изготовлены стальные зубчатые колеса с числом зубьев z=18 с модулем 4 мм. По основным показателям кинематической точности зубчатые колеса отвечали 4-й и 5-й степеням точности ГОСТ1643-81, а по погрешности профиля — 7-й степени точности, Формула изобретения. Способ изготовления зубчатых колес

45. инструментом за несколько проходов, при каждом из которых, осуществляемом после обработки всех зубьев, производят разворот колеса вокруг своей оси, отличающийся тем, что, с целью снижения себестоимости способа за счет упрощения конструкции инструмента, используют однозубый профильный инструмент с прямолинейными режущими кромками, первый проход осуществляют из положения, когда плоскость симметрии инструмента проходит через ось колеса. а при каждом последующем проходе производят возвратно-поступательное смещение инструмента вдоль его оси, согласованное с разворотом колеса, кото1816574 р> ир — радИусы кривизны профиля зуба соответственно в точках на окружности вершин и в точках, определяющих постоянную хорду;

5 a — угол профиля;

m — модуль;

z — число зубьев колеса, величины р>ир> рассчитываются по

ГОСТ 16532-70. рое выполняют возвратно-вращательно, по зависимости

I =(р -р )б сова;

p=2 1/т, где I — величина смещения инструмента; р- угол разворота колеса;

Составитель И.Егоров

Техред М,Моргентал Корректор А.Козориц

-Ф

Редактор

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 1697 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035. Москва, Ж 35, Раушская наб., 4/5