Устройство реверсивного поворота и фиксации

Иллюстрации

Показать всеРеферат

Использование: для реверсивного поворота и фиксации приводного вала. Сущность . 22 5 4 б изобретения: устройство содержит корпус 1 и поворотный вал 2, на котором шарнирно установлен фиксатор 6. выполненный в виде S-образного двуплечего рычага с разной длиной плеч. Внешние стороны плеч выполнены в виде выпуклых кривых с радиусами кривизны, не проходящими через ось рычага . На корпусе 1 установлены основной упор 18, и дополнительные упоры 21 и 22, а между дополнительными упорами шарнирно установлена подпружиненная упорная пластина 24, имеющая возможность взаимодействия с фиксатором 6. 8 ил. 19 ;; w ------L

1816618 А1

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) (51)5 В 23 К 37/04

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

24 15

К АВТОРСКОМУ. СВИДЕТЕЛЬСТВУ (21) 4927889/08 (22) 16.04,91 (46) 23.05.93. Бел. М 19 (71) Научно-производственное объединение по механизации и автоматизации производства машин для хлопководства "Технолог" (72) Г. Я. Гелен и О. Н. Самойлова (56) Авторское свидетельство. СССР

М 1009695, кл. В 23 0 1/16, 1982. (54) УСТРОЙСТВО РЕВЕРСИВНОГО ПОВО-

РОТА И ФИКСАЦИИ (57) Использование: для реверсивного поворота и фиксации приводного вала. Сущность

-22 $4 ф ц изобретения: устройство содержит корпус 1 и поворотный вал 2, на котором шарнирно установлен фиксатор 6, выполненный в виде

S-образного дауплечего рычага с разной длиной плеч. Внешние стороны плеч выполнены в виде выпуклых кривых с радиусами кривизны, не проходящими через ось рычага. На корпусе 1 установлены основной упор

18, и дополнительные упоры 21 и 22, а между дополнительными упорами шарнирно установлена подпружиненная упорная пластина

24, имеющая возможность взаимодействия с фиксатором 6. 8 ил, 1 /g

1816618

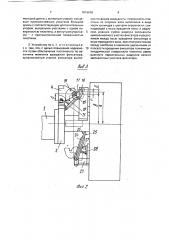

Изобретение относится к машиностроению, а именно к поворотным устройствам для выполнения сварки или других технологических операций, Целью изобретения является расширение технологических возможностей путем увеличения числа фиксированных угловых положений приводного вала и повышение надежности, На фиг, 1 изображено предлагаемое устройство для четырех угловых положений вала, общий вид; на фиг. 2 — вид по стрелке

А на фиг. 1; на фиг. 3 — упорная пластина и фиксатор в нескольких последовательных положениях, занимаемых им при движении от исходного положения против часовой стрелки, на фиг. 4-7 изображены виды по стрелкам Б, В, Г, Д на фиг. 3; на фиг, 8— схема построения эвольвентного профиля фиксатора.

Устройство содержит корпус 1, имеющий возможность реверсивного floBopoTB от привода (не показан) вал 2, на котором закреплен сварочный кондуктор 3, На валу

2 закреплен кронштейн 4, в котором в плоскости, перпендикулярной валу 2, смонтирована ось 5, на которой с воэможностью поворота установлен фиксатор 6 в виде Sобразного двуплечего рычага, плечо 7 которого с внешней стороны имеет форму эвольвенты 8 с радиусом эволюты r, с внутренней стороны плечо 7 ограничено плоской поверхность|о 9, а на торце имеется концевой выступ 10; плечо 11 рычага с внешней стороны имеет форму выпуклой кривой 12, аналогичной кривой 8, с внутренней стороны плечо 11 ограничено плоской поверхностью 13, а на торце имеется концевой выступ 14. Длина "а" концевого выступа

10 больше длины "б" концевого выступа 14, С валом 2 шарнирно соединен и "подпружинен относительно него стопорный рычаг15, а на фиксаторе 6 диаметрально закреплены два штифта 16 с возможностью взаимодействия каждого с пазом 17 стопорного рычага

15, Одна стенка паза 17 перпендикулярна линии, соединяющей центр штифта 16 с осью поворота стопорного рычага 15; а другая стенка паза 17 наклонна по отношению к первой стенке.

На корпусе 1 установлен двусторонний основной упор 18 с контактными поверхностями 19 и 20, при этом фиксатор 6 в исходном положении установлен таким образом, что с контактными поверхностями 19 и 20 имеет возможность взаимодействия только короткий концевой выступ 14, На корпусе 1 установлены дополнительные упоры 21 и 22 (их общее число равно 2, .то составляет половину числа, равного 4, необходимых угловых положений вала), Расстояние "е" дополнительных упоров 21 и

22 от оси вала 2 выбрано таким, что; в+а>е>в+б; где "в" — расстояние от оси вала 2 до оси фиксатора 6, Поэтому упоры 21 и 22 могут взаимодействовать только с длинным выступом 10 фиксатора 6. В интервале между дополнительными упорами 21 и 22 размещена шарнирно соединенная с закрепленной на корпусе стойкой 23 упорная пластина 24 с плоскими поверхностями 25 и 26. Пластина

24 наклонена к плоскости вращения оси 5 фиксатора 6, прижата к ограничителю 27 усилием пружины 28. Пружина 24 имеет обращенную в сторону поворотного вала 2 по20 верхность 29, выполненную в виде части поверхности круглого цилиндра, ось которого совпадает с осью вала 2, а радиус R равен сумме радиуса r эволюты эвольвентной поверхности фиксатора 6 и расстояния "e" между осью фиксатора 6 и осью поворотного вала 2. При этом для обеспечения разворота на 180 фиксатора 6 при взаимодействии с пластиной 24, расстояние между наиболее и наименее удаленными от плоскости вращения оси 5 фиксатора 6 точками линии пересечения плоскости 26 и цилиндрической поверхности 29 упорной пластины 24 равно разности двух взаимно параллельных радиусов кривизны Н и М эвольвентной поверхности фиксатора 6.

Устройство работает следующим образом.

В исходном полохкении фиксатор 6 коротким концевым выступом прижат к кон40 тактной поверхности 19 основного упора 18.

При включении привода и повороте вала 2 против часовой стрелки фиксатор 6, удерживаемый от произвольного поворота вокруг оси 5 стенками паза 17 стопорного рычага

45 15, поворачивается совместно с валом 2, проходит мимо упора 22, не задевая его коротким выступом 14, затем фиксатор 6 вступает во взаимодействие криволинейной поверхностью 12 плеча 11 с линией пересечения противолежащей ограничителю 27 поверхности 26 и поверхности 29, перемещаясь от наиболее удаленного от плоскости вращения оси фиксатора участка пересечения поверхностей 26 и 29 пластины 24 к

55 наиболее приближенному к плоскости вращения оси 5 участку. При взаимодействии криволинейной поверхности 12 плеча 11 с линией пересечения поверхностей 26 и 29 пластины 24, благодаря тому, что радиусы кривизны поверхности 12 лежат на прямых, 1816618 не пересекающихся с осью фиксатора, а направлены по касательной к эволюте, создается постоянный по величине поворачивающий фиксатор 6 против часовой стрелки момент.

Такому повороту не препятствует скошенная стенка паза 17 стопорного рычага 15, которая при отсутствии взаимодействия фиксатора 6 с пластиной 24 предотвращает произвольный поворот фиксатора. Поэтому в результате взаимодействия криволинейной поверхности 12 плеча 11 с линией пересечения поверхностей 26 и 29 пластины 24 происходит поворот фиксатора 6 против часовой стрелки на 180О, в результате которого со стороны корпуса 1 оказывается плечо

7 с длинным концевым выступом I0, при атом поверхность 9 фиксатора 6 оказывается со стороны поверхности 25 упорной пластины 24. Новое положение фиксатора 6 фиксируется взаимодействием паза 17 стопорного рычага 15 с вторым штифтом 16, При дальнейшем повороте вала 2 совместно с фиксатором 6 против часовой стрелки последний своим длинным концевым выступом 10 взаимодействует с дополнительным упором 21 и вал 2 фиксируется в данном угловом положении кондуктора 3.

После выполнения технологической операции в данном угловом положении включается поворот по часовой стрелке.

Фиксатор 6 внутренней стороной плеча 7 вступает во взаимодействие с обращенной в сторону ограничителя 27 линией пересечения поверхностей 25 и 29 пластины 24. Благодаря тому, что прямая стенка паза 17 стопорного рычага 15 препятствует повороту фиксатора 6 по часовой стрелке, поверхность 9 перемещения в плоскости, параллельной плоскости, перпендикулярной к валу 2,и при взаимодействии с пластиной 24 последняя поворачивается вокруг своей оси, отходит от ограничителя 27 и пропускает фиксатор 6, после чего под действием пружины 28 возвращается в исходное положение, При дальнейшем движении 4 вала по часовой стрелке длинный концевой выступ 10 приходит во взаимодействие с дополнительным упором 22, после чего вал

2 останавливается в очередном фиксированном положении. 5

После выполнения технологической операции в данном угловом положении включается поворот против часовой стрелки. При взаимодействии криволинейной поверхности 8 плеча 7 с линией пересечения 5 плоскостей 26 и 29 пластины 24 фиксатор 6 поворачивается на 180, в результате чего со стороны корпуса 1 оказывается плечо 11 с коротким концевым выступом 14, а при дальнейшем повороте вала 2 совместно с фиксатором 6 против часовой стрелки последний проходит мимо дополнительного упора 21, не взаимодействуя с ним коротким выступом 14, и доходит до контактной по5 верхности 20 основного упора 18, в которую концевой выступ 14 упирается, и вал 2 останавливается в очередном фиксированном угловом положении, После выполнения технологической

10 операции в данном положении включается поворот по часовой стрелке. Фиксатор 6 поверхностью 13 взаимодействует с линией пересечения поверхностей 25 и 29 пластины

24, поворачивает ее вокруг оси, отводя от

15 ограничителя 27, к которому ее снова возвращает пружина 28 после выхода фиксатора 6 из взаимодействия с пластиной 24, При дальнейшем повороте по часовой стрелке фиксатор 6 проходит мимо дополнительно20 го упора 22, не задевая его коротким выступом 14, и приходит во взаимодействие с контактной поверхностью 19 основного упора 18, возвращаясь в исходное положение.

При наличии двух дополнительных упо25 ров и одной упорной пластины поворотный вал занимал 4 фиксированных положения.

Соответственно, для 6 фиксированных положений потребуется 3 дополнительных упора и 2 упорных пластины, для 8 фиксиро30 ванных положений — 4 дополнительных упора и 3 упорных пластины и т.д, Таким образом, предлагаемое устройство позволяет расширить технологические возможности за счет обеспечения любого

35 четного количества фиксированных угловых положений вала, Формула изобретения

1. Устройство реверсивного поворота и фиксации, содержащее смонтированные в

40 корпусе приводной вал с фиксатором, установленные с возможностью взаимодействия с фиксатором основной и дополнительный упоры, о т л и ч а ю ще е с я тем, что, с целью расширения технологических возможно5 стей путем увеличения числа фиксированных положений приводного вала, оно дополнительно оснащено расположенными в корпусе дополнительными упорами, установленными между всеми дополнительными упорами, 0 шарнирно соединенными с корпусом и подпружиненными относительно него упорными пластинами, односторонним стопором для фиксации положения пластины. фиксатор выполнен в виде шарнирно размещенно5 го на приводном валудвуплечего $-образного рычага с концевыми прямолинейными участками разной длины, выпуклыми криволинейными участками и вогнутыми участками и установлен с возможностью взаимодействия концевым прямолинейным участком

1816618 меньшей длины с основным упором, концевым прямолинейным участком большей длины с соответствующим дополнительным упором, выпуклыми участками с одной поверхностью пластины, а вогнутыми участками — с противоположной поверхностью пластины.

2. Устройство по и. 1, о т л и ч э ю щ е ес я тем, что, с целью повышения надежности путем обеспечения постоянного по величине момента вращения фиксатора, криволинейный участок фиксатора выполнен по форме эвольвенты, поверхность пластины со стороны вала выполнена в виде части цилиндра с центром окружности, совпадающей с осью вращения вала, и радиу5 сом, равным сумме радиуса эвольвенты криволинейного участка фиксатора и расстоянием между осью вращения фиксатора и осью приводного вала, при этом расстояние между наиболее и наименее удаленными от

10 плоскости вращения фиксатора точками цилиндрической поверхности пластины равно разности параллельных радиусов эволют эвольвентных участков фиксатора.

1816618

1816618

1816618

Составитель Г,Гелен

Техред M. Моргентал

Корректор А.Мотыль

Редактор

Производственно-издательский комбинат "Патент". r Ужгород, ул.Гагарина, 101

Заказ 1700 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5