Способ заточки режущего лезвия инструмента

Иллюстрации

Показать всеРеферат

Использование: область машиностроения и может быть использовано при заточке лезвийного инструмента. Сущность изобретения: при формировании режущего клина берут упор 1, выполненный в виде геометрического тела клиновидной формы, и устанавливают его таким образом, что его ребро 6 располагается от базовой поверхности 5 основания 4 на величину h p( +cos а). Съем припуска при этом производят до контакта шлифовального круга 10с ребром 6 упора 1. 4 ил.:

„„Я „„1816655 А1

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (st)s В 24 В 3/36

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

2 .1 (57) Использование: область машиностроения и может быть использовано при заточке лезвийного инструмента. Сущность изобретения; при формировании режущего клина берут упор 1. выполненный в виде геометри- . ческого тела клиновидной формы, и устанавливают его таким образом, что его ребро 6 располагается от базовой поверхности 5 основания 4 на величину h =р(1+сов а). Съем припуска при этом производят до контакта шлифовального круга 10 с ребром 6 упора 1, 4 ил.

1 (21) 4904687/08 (22) 24,01.91 (46) 23.05.93. Бюл. М 19 (71) Сумский физико-технологический инс,титут (72) Д.М. Алексеенко (56) Попов С.А, Шлифовальные работы. — М

Высшая школа, 1987, с. 226. (54) СПОСОБ ЗАТОЧКИ РЕЖУЩЕГО JlE3ВИЯ ИНСТРУМЕНТА °

Изобретение относится к металлообрв-. припуска до контакта шлифовального круга: боткеиможетбытьиспольэованопризаточ- . с ребром упора позволяет формировать за келезвийного инструмента. счет пластической деформации под дейст-

Цель изобретения — повышение качест- вием равнодействующей сил резания Р, нава и производительности процесса заточки. . правленной внутрь угла заострения

Использование при установке упора, . режущего клина, заданный радиус округлевыполненного в виде геометрического тела .. ния режущей кромки. клиновидной формы с плоскими рабочей и Кроме того, на самой кромке лезвия сонерабочей гранями и длиной ребра, равной . здается более качественная с точки зрения Q() длине режущего лезвия и сопряженного pa-, износостойкости инструмента уплотненная бочей гранью с боковой поверхностью осно- структура материала. вания увеличивает жесткость лезвия за счет Таким образом, улучшение качества доисключения консольного положения леэвйя стигается эа счет образования заданного (нависания), что предотвращает деформа- радиуса округления (появление возможно- CB цию, вызывающую неплоскостность обеих сти его минимизировать, т,е. вйполнить бо- . (Л граней, снижающую качество инструмента. лее острым), обеспечения плоскостности располохгение ребра упора от бааоаой, обеих граней и получения более наносе- : ), и поверхности основания на расстоянии h стойкойструктуры.Отсутствиезаусенцапообеспечивает условия формирования лез-: зволяет исключить операцию доводки, что в вия с заданным радиусом округления - итогеповышаетпроизводительностьэасчет

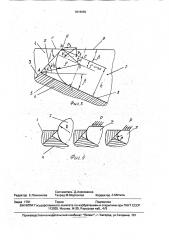

° режущей кромки, который является качест- снижения трудоемкости. венным показателем инструмента.: : Ha фиг. 1 .приведена схема, дающая

Введение лезвия e,контакт по всей его . представление о механизме обраЗования, длине с ребром упора и выполнение съема заусенца; на фиг. 2 — схема реализации способа; на фиг. 3- схема для расчета величины

h; на фиг. 4 — механизм формирования заданного радиуса округления, Клиновидный упор 1 сопряжен рабочей поверхностью 2 с боковой поверхностью 3 основания 4 и образует с базовой поверхностью 5 основания угол а, Ребро 6 упора 1 расположено от базовой поверхности 5 основания 4 на расстоянии h =- р (1 + cos e).

Затачиваемый инструмент 7, расположенный на базовой поверхности 5, необрабатываемой гранью 8 находится в контакте по всей длине лезвия с ребром 6 упора 1 на участке, определяемом радиусом округления кромки R изношенного инструмента (затачиваемого). Обрабатываемая грань 9 подвергается воздействию шлифовального круга 10, вектор скорости резания которого

Урра направлен в сторону, определяемую направлением угла заострения Р, 20

При формировании режущего клина с заданным радиусом округления р и углом заострения/э ., упор 1, сопряженный рабочей поверхностью 2 с боковой поверхностью 3 основания 4 выдвигают над базовой повер- 25 хностью 5 на величину h =p(l + cos а). Затем устанавливают затачиваемый инструмент 7 на базовую-плоскую поверхность 5 основания 4 и вводят в контакт с ребром 6 упора 1, по образующей лезвия затачиваемого инструмента 7 с радиусом округления R.

При обработке грани 9 шлифовальным кругом 10 под действием сил резания происходит поСтепенно нарастающая по мере уменьшения оставшегося припуска на заточку, деформация прикромочного участка со стороны необрабатываемой грани 8 и заполнение регламентированного промежутка между рабочей поверхностью 2 упора

1 и базовой поверхностью 5 основания 4, 40 степень которой находится в зависимости от условий шлифования и свойств обрабатываемого материала. Обработка грани 9 производится до касания шлифовального круга

10 ребра 6 упора 1 с возможностью обработ- 45 ки нерабочей грани 11 в зависимости от величины угла у, Деформация прикромочного участка, иэ которого формируется режущая кромка с заданными геометрическими параметрами, 50 возможна при условии расположения вектора деформирующей силы Р между плоскостями, содержащими необрабатываемую грань 8 и рабочую поверхность 2 упора 1 и образующими угол а. Исходя из того, что раесматриваемая деформация происходит в результате действия равнодействующей Р нормальной Ру и тангенциальной Pz состав-" ляющих силы резания, направление которой по отношению к плоскости резания on ределено условиями обработки, угол а представляет собой сумму углов заострения режущего лезвия ф и упора у: а = P + y, при назначении угла а достаточно анализировать только величину угла заострения упора у с учетом фиксированного значения углами

Известно, что угол наклона вектора равнодействующей силы Р определяется соотношением величин составляющих силы резания Р и Ру и характеризуется коэффициентом шлифования Кшл. =- Pz/Ру, который является одним из показателей процесса, В зависимости от условий обработки он может принимать различные значения, например, при шлифовании кругами из сверхтвердых материалов К«. = 0,2-0,5. Таким образом, с точки зрения поставленной цели, наиболее целесообразно выполнять назначение угла а с учетом характеристики процесса шлифования:

o. =-у+ф где агс 9 Кшл, Величина h назначается из условия достижения заданного радиуса округления р и определяется в зависимости от р и а, последний из которых и характеризует через коэффициент шлифования K>i>. условия обработки.

Из приведенной схемы (фиг. 3) величина

h определяется выражением;

h ==/э+ /э совках = /э (1 + cos Q) т.к, DAB = DOC как углы со взаимно перпендикулярными сторонами..

Пример. При заточке по передней поверхности ножа бумагорезальной машины из стали 9ХС с твердостью HRC62 и радиусом округления режущей кромки изношенного инструмента R = 0,5 мм и углом заострения j3 = 20 необходимо получить радиус округления р = 10 мкм и обеспечить плоскостность обеих граней при отсутствии заусенца.

Для этого рабочую поверхность упора сопрягают с боковой поверхностью основания с образованием между рабочей поверхностью упора и базовой поверхностью основания угол а =-y-P = 16+ 20 = 360, при

K«, = 0,3 = 16 . Затем выдвигают кромку упора ма величину h =р(1+ cos а) = 10(1+

+ cos36 ) = 18 мкм, устанавливают эатачиваемый инструмент на базовую поверхность основания, вводят в контакт по всей длине лезвия с кромкой упора закрепляют и производят cbeM припуска до контакта шлифовального круга с кромкой упора, .Сьем йрипуска происходит эа счет последовательных проходов вдоль кромки

1816655

Аг / шлифовального круга с характеристикой

12А2х45 200х51x40x20x3 ЛД 200/160 М101

100% с режимами обработки;

Скорость резания V = 30 м/сек

Поперечная подача Snpn. =0,005 мм/дв.ход

„Продольная подача Snp. = 6 м/мин, На финишной стадии операции величина

Snp». снижается до 0,002 мм/дв,ход., что вызвано предотвращением существенного нарушения кромки упора, По сравнению с прототипом, несмотря на дополнительные затраты по более тща. тельной установке инструмента и упора, выигрыш в производительности и рои сходит за счет исключения операции для удаления заусс гца.

Улучшение же качества заточенного инструмента по сравнению с прототипом достигается за счет получения регламентированного радиуса округления, исключения неплоскостности граней и образования более износостойкой структуры материала,"

Формула изобретения

Способ заточки режущего лезвия инструмента шлифовальным кругом, прй котором необрабатываемую смежную грань лезвия сопрягают с базовой поверхностью основания, а вектор скорости резания направляют в сторону, определяемую направлением режущего клина, о т л и ч а ю щ и йс я тем, что, с целью повышения качества и

I производительности процесса заточки, берут упор, выполненный в виде геометрического тела клиновидной формы с плоскими рабочей и нерабочей гранями и длиной ре5 бра, равной длине режущего лезвия, формируют на основании боковую поверхность и сопрягают с ней рабочую грань упора, при этом ребро упора располагают от базовой поверхности основания на величину h, опре10 деляемую по формуле

h = р (1 + cos а). гдето — формируемый радиус округления режущего лезвия; а — p+ у- угол между рабочей гранью

15 упора и базовой поверхностью основания, равный a=P+p, где P — угол заострения затачиваемого лез. вия; у arctg K« — угол при вершине кли20 новидного упора;

1- угол при вершине клиновидного упора;

Pz

Кшл. =

У

Кшл, — коэффициент шлифования при обработке материала лезвия. а лезвие для заточки вводят в контакт по всей его длине с ребром упора и производят съем припуска до контакта шлифовального

30 круга с ребром упора.

Составитель Д.Алексеенко

Редактор E.Ïîëèîíîâà Техред M.Ìîðãåíòàë . Корректор А.Мотыль

Заказ 1701 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж 35, Раушская наб., 4/5 .

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101