Композиция для изготовления изделий фрикционного назначения

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (!9) (l l)

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В о со где n = 2-15ф„

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4951450/05 (22) 27.06.91 (46) 23.05.93. Бюл. N. 19 (71) Всесоюзный научно-исследовательский и конструкторско-технологический институт асбестовых технических изделий (72) П,B Íîâîñåëüöåâ, В.А.Засова, В.А.Прозоров, И.А.Кулькова, Б.И.Леогонький, Б.И.Западинский, Ю.Л;Кузнецов и Б.Г.Задонцев (56) Патент Великобритании N. 1577892, кл. С 3 И, 1984.

В.Б.Голкин. Производство асбестовых фрикционных изделий. Москва, Химия, 1979, с.32 — 34. (54) КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ

ИЗДЕЛИЙ Ф РИКЦИ ОН НОГО НАЗ НАЧЕНИЯ

Изобретение относится к асбестовым техническим изделиям, применяемым в тормозных устройствах различных подъемнотранспортных машин и экскаваторов, работающих в условиях тяжелого режима.

Целью изобретения является повышение стабильности коэффициента трения и износостойкости.

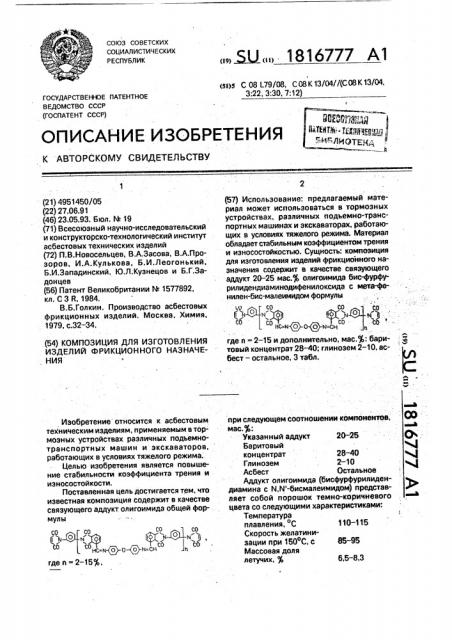

Поставленная цель достигается тем, что известная композиция содержит в качестве связующего аддукт. олигоимида общей фор- . мулы

I (si>s С 08 1 79/08, С 08 К 13/04//(С08 К 13/04, 3:22, 3:30, 7 12) (57) Использование; предлагаемый материал может использоваться в тормозных устройствах, различных подъемно-транспортных машинах и экскаваторах, работающих в условиях тяжелого режима. Материал обладает стабильным коэффициентом трения и износостойкостью. Сущность: композиция для изготовления изделий фрикционного назначения содержит в качестве связующего аддукт 20-25 мас.ф олигоимида бис-фурфурилидендиаминодифенилоксида с мета-фенилен-бис-малеимидом формулы

C0 СО где n = 2 — 15 и дополнительно, мас. : баритовый концентрат 28-40; глинозем 2-10, асбест — остальное, 3 табл.

° а@йй при следующем соотношении компонентов, CO мас. )ь:

° ВВЭР

Указанный аддукт 20-25 { М

Баритовый концентрат 28-40

Глинозем . 2-10

Асбест . Остальное

Аддукт олигоимида (бисфурфурилидендиамина с N,N -бисмалеимидом) представ- Ф ляет собой порошок темно-коричневого цвета со следующими характеристиками:

Температура

I плавления, 0С 110-115

Скорость желатинизации при 1500С, с 85-95

Массовая доля летучих, 6,5-8,3

1816777

5000 Н

10 мм

Массовая доля карбонизованного остатка при 800"С, (49 — 56

Аддукт олигоимида выпускается по ТУ

6 — 05 — 10-6 — 88 "Полимеризационные олигоимиды и промежуточные продукты для их получения".

Известную и предлагаемую композиции готовят по традиционной технологии, принятой в производстве фрикционных изделий.

Известную композицию изготавливали следующим образом. В реэиносмеситель загружали, кг (мас. ): 0,68 (17,0) каучука

СКДСР и проводили. его пластикацию в течение 1 мин, 0,56 (14,0) асбеста; 0,14 (3,5) серы. 0,016 (0,4) 2-меркэптобензтиаэола;

0,004 (0.1) тиурама; 1,2 (30,0) бэритового концентрата; 0,08 (2,0) графита скрытокристаллического; 0,16 (4,0) глинозема; 0,04 (1,0) полидиенов; 1,12 (28) асбеста и перемешивали под давлением (давление воздуха в цилиндре верхнего затвора 0,45 — 0.60 МПа)

11 мин. Далее по примеру 1.

Пример 1, В резиносмеситель загружали, кг (мас, ): 1,75 (50) асбеста; 0,7 (20) аддукта олигоимида ТУ 6-05-10-6-88; 0,98 (28) баритового концентрата; 0,07 (2) глинозема и перемешивали под давлением (давление воздуха в цилиндре верхнего затвора

0,45 — 0,60 МПа) 7 — 8 мин, Далее верхний затвор поднимали и смесь перемешивали без давления 1 мин. Готовую смесь выгружали из резиносмесителя и измельчали на дезинтеграторе с размером цели между колосниками решетки (5+1) мм.

Измельченную смесь после суточной вылежки использовали для изготовления брикетов, Брикеты изготавливали на гидравлических прессах в одноэтажных прессформах без обогрева при удельном давлении не менее 20 МПа, Нэвеска смеси

500 г. Время прессования 30 с, Горячее формование образцов размером (120 х 120 х 15) мм осуществляли на гидравлических прессах в пресс-формах закрытого типа с злектрообогревом при удельном давлении (60+10) Мпа, температуре (165 ) С в течение 15 мин. Сформованные пластины через сутки испытывали на твердость и использовали для вырезки образцов с целью определения пределов прочности при срезе и при сжатии, а также фрикционной теплостойкости и удельной ударной работы.

Испытания на твердость проводили по методу Бринелля (ГОСТ 1786-80(при следующих условиях;

Нагрузка

Диаметр шарика

Время выдержки нагрузки 30 с, Вдавливание шарика производили через копировальную бумагу марки M 8-16 или

PC-16, Диаметр отпечатка измеряли с точностью до 0,05 мм при помощи микроскопа

МПБ-2 и определяли твердость по таблице, Предел прочности при срезе определяли при нормальных условиях по методике hL

20-07Ф на образцах размером (55 х 15 х 5) мм при скорости раздвижения захватов машины 110 мм/мин нэ машине мощностью не менее 1000 кг. Обработку результатов испытаний производили по ГОСТ 17302-71.

Предел прочности при сжатии определяли по методике N 20-06Ф в соответствии с ГОСТ 4651-82, на образцах размером (15 х

10 х 5) мм при скорости раздвижения захватов машины 110 мм/мин. Разрывная машина мощностью не менее 500 кгс была снабжена реверсом.

Фрикционную теплостойкость (коэффициент трения и энергетическую интенсивность изнашивания по массе) определяли по методике ВНИИАТИ М 20-15Ф в соответствии с ГОСТ 10851-73 на машине трения типа И-47 на образцах размером (диаметр

28, диаметр 20 х 15) мм при давлении 15 кгс/см и максимальной температуре в зоне трения до 600 С, скорость трения ступенчато изменяли от 0,125 м/с до 7,5 м/с. Материал контртела чугун марки С4 15-32 (ГОСТ

1412-70), Удельную ударную вязкость определяли на маятниковом копре по методике %

20-08Ф в соответствии с ГОСТТ 4647-80 на образцах размером (55 х 15 х 5) мм при расстоянии между опорами 40 мм, Пример 2. В резиносмеситель загружалии, кг (мас. ) . 0,875 (25) асбеста; 0,875 (25) аддукта олигоимида; 1,4 (40) баритового концентрата; 0,35 (10) глинозема. Далее по примеру 1.

Пример 3. В резиносмеситель загружали, кг (мас.0 ): 1,33 (38) асбеста; 0,805 (23) аддукта олигоимида; 1,225 (35) баритового концентрата; 0,14 (4) глинозема. Далее по примеру 1.

Пример 4. В резиносмеситель загружали, кг (мас, ): 1,505 (43) асбеста; 0,63 (18) аддукта олигоимида; 1,225 (35) баритового концентрата; 0,14 (4) глинозема. Далее по примеру 1, Пример 5. В резиносмеситель загружали, кг (мас. ): 1,19 (34) асбеста; 0,945 (27) аддукта олигоимида; 1,225 (35) баритового концентрата; 0,14 (4) глинозема. Далее по примеру 1.

1816777 таблица 1

Примеры известнаи, предлагаемой и контрольных композиций, мас. 7, Контрольные композиции

Изеестная композиция

Предлагаемая композиция

Гост применяемых комКомпоненты

На осноее

Изеестная

НБСЯ

ПАИС-104 понентое

Каучук СКДСР

Олигоаддукт ту 38

103284-85 ту 6-05-1 0-6-88

17.а

27,0

18.О

23,0

20,0

25.0

Феиолформальдегидиая смола марки СФ-381

Олигоимид ПАИС-! 04

Полифенилен

Баритоеый концентрат

Глинозем

Асбест А-5-65

Сера

2-меркаптобензтиазол тиурам д

Графит скрытокристаллический

Полидиены

25,0

18694-80

23,0 гз

4,0

38,0 зо,а

4,0

42,0

3.5

О,4 оп

4682-84

6912-87

12871-83

127-76

739-74

740-76

4.а

Зб.а

Э5

4,0

34,0

4.0

43,0

40,0

1а.о г5,о

35.0

4,0

ЭB,О

28.0

2.0

50,0

4O,О

5420-74

TY 38

103280-8О

2,0

1.O

1оа,о

10O,О

1ао,а

1ОО,0

1оо,а

1ОО,О

1ОО.О

1оо.а

10О,О

Итого:

Пример известный. В резиносмеситель загружали, кг (мас.%): 0,875 (25) фенолформальдегидной смолы марки СФ-381 и измельчали 1 мин. 1,4 (40) асбеста, 1,225 (35) баритового концентрата. Далее по примеру 1.

Пример для сравнения (связующее полиаминоимид ПАИС-104). В резиносмеситель загружали, кг (мас.%); 1,33 (38) асбеста; 0,805 (23) полиаминоимида ПАИС-104;

1,225 (35) баритового концентрата; 0,14 (4) глинозема и далее по примеру 1.

Пример для сравнения (связующее НЕС вЂ” сополимер нафталина и бензола).

В резиносмеситель загружали, кг (мас. %): 1,33 (38) асбеста; 0,805 (23) сополимера Н6С; 1,225 (35) баритового концентрата; 0,14 (4) глинозема. Далее по примеру 1, Все данные по примерам сведены в табл.1. Результаты испытаний приведены в табл,2, а в табл.3 — характеристики ненаполненных олигомеров и их полимеров.

Ненаполненный полимер на основе аддукта олигоимида по термостойкости превосходит каучуковый полимер и находится на уровне фенолформальдегидного полимера и ПАИС-104, но уступает сополимеру нафталина и бензола. Однако предлагаемая

* HEC — сополимер нафталина и бензола (полифенилен). композиция на основе аддукта олигоимида имеет более стабильный коэффициент трения и повышенную износостойкость по сравнению с иэделиями не только на основе каучука, но и смоляных и даже полиариленовых композиций.

Формула изобретения

Композиция для изготовления изделий фрикционного назначения, содержащая связующее, баритовый концентрат, Глинозем и асбест, отличающаяся тем, что, 10 с целью повышения стабильности коэффициента трения и износостойкости, она в качестве связующего содержит аддукт олигоимида бис-фурфурилидендиаминодифенилоксида с N,N -мета-фенилен-бис-малеимидом формулы; (й-©- (: 1 о > где n = 2-15, и ри следующем соотношении компонентов, мас %

Укаэанный аддукт 20 — 25

Баритовый концентрат 28-40

Глинозем 2-10

Асбест остальное

1816777 аво о

ID с3 Сч С Ъ С Ъ 3

ОООООО

Ф о

Т»

СЪ

1Я

«3

6) о

Е о х

3!

О к

СЪ

X о Ф о о

Б сС

СЪВОВЗО

° Ф С9 С"Ъ - СЧ С Ъ оооооо

S

=3

3 с

СЪ х

Ф з

Z о

I»

СЪ

2

3р

Ф

Я

О О W С Ъ OO 3О

In ID 3 СЧ - ОООООО

О О rr O LD О

IDLD cI СЧ% оооооо

СЧ СЧ ф О СО ИЪ

LfJ lD C3 СЧ

ОООООО

ССЗС Ъ -ВNСЧ

ID L0 LD Cl Ф 3

ОООООО

=т

S о с

СЪ

Ф

СЗ.

С: о - е о ь

СЧ Ф - Q

СЧСЧОСООО Е

ID ID LA I3 Ф ct (О

ОООООО 3

Б

СЪ

3»

X о

СЧ СОСО- О

lDNСЧСЧ

ОООО О

CL

С»

S о

СЪ

r о аm

c C к Б ф Ф а Ф

m к

cL e

X

Ф S

I»

Б 5 ао о т

С Ъ съ а о т m oo

СЪ М

m Ф 4 3=о

dC л

c:X XI-o

333 О а

К И ZßСЪ

Ф 3С Л с3(Ю ф -. 3с а z

Фme3e g ao e Я

C о. Icl - к о

ФО а ъс

333 а

3»

Ф с

6 Ф

X ф I

m съ а

У с в еОООЬОО

ОООООО р

Сч С Ъ т ID СО CI

X к з

Ю о

so

„3

f> (о

ceLz o

l- m g

m Д

O Еr

S к

Ф

3СЪ

С:

> Я о

Ф

CL

C вЯ о х

Iо

Ф

m

1о

>Я о

0)

О

Ф

S х

Ф

S т

С5 х

Ф

X о х

2 е

Ф

X о

СЪ

0)

З о

Z

СЪ

=т

Б

В In l - I О

О съ

33Ъ СЧ

3О С 3 - В О о с3" O О 33Ъ

° 1. С9 С,Ъ С Ъ СЧ

% о о о о - в - с ъ

СЧ СЧ с о о о

СЧ С"Ъ

О С6 CO СЪ Сч Ф

СО „О О СЧ О

СО - 33Ъ, Е Ссч СЪ. сч с4 „- сч о о

ОЪ С СО И С„- С"Ъ сС

СО СО О О 3 СЧ

СО

LDIDNФФ Ф СО 33Ъ - Ф оооооо I» СЧ 3. Д

СЧ Ю В» O Сч СЪ

Е Сч ССЪ СО с ъ е сч сч

1816777

Таблица 3

Характеристика ненаполненных олигомеров и их полимеров

Олигомеры и их

Показатели

Олигоаддукт Смола С

381

Каучук

СКДСР

Внешний вид олигомера

Текучесть при

125ОС, мм

185оC мм куски

100 порошок не растекается

19,5 кипы не растекается не растекается

8,25

8,5

99,1

81,0

66,8

52,6

51,0

47,8

99,0

98,4

14,5

8,5

7,5

3,0

96,5

81,0

69,9

60,0

55,0

51,3

Редактор Г, Бельская

Заказ 1707 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

Массовая доля летучих компонентов, Массовая доля карбонизированного остатка, 7, после нагревания при температуре

300 С

4000С

500 С

600 С

700ОС

800 С

Составитель П. Новосельцев

Техред М. Моргентал Корректор M. Петрова