Устройство для разобщения заколонного пространства при цементировании скважин

Иллюстрации

Показать всеРеферат

Изобретение может быть использовано при сооружении технологических скважин для подземного выщелачивания. Устройство закреплено на эксплуатационной колонне и представляет собой тканевый рукав, разделенный на секции разрушаемыми промежуточными и верхней заделками, с частичным заполнением всех секций, кроме нижней, полидисперсной смесью, которая псевдоожижается технической водой. Последнюю подают через дополнительный обратный клапан, расположенный в нижней секции-устройства, с последующим прекращением подачи воды, после чего в заколонном пространстве формируется мост, верхняя часть которого представлена наиболее мелкими, а нижняя часть наиболее крупными частицами сыпучего материала. 3 ил.

СОГОЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 Е 21 ВЗЗ/14

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4919696/03 (22) 25.01.91 (46) 23,05,93, Бюл. ¹ 19 (71) Производственное объединение "Южный полиметаллический комбинат" (72) А, Г.Иванов (56) Иоансен К.В: Спутник буровика, Справочник, 2 изд, — М.: Недра, 1986, 294 с, Авторское свидетельство СССР № 1605612, кл. Е 21 В 33/14, 1989. (54) УСТРОЙСТВО ДЛЯ РАЗОБЩЕНИЯ ЗАКОЛОННОГО ПРОСТРАНСТВА ПРИ ЦЕМЕНТИРОВАНИИ СКВАЖИН (57) Изобретение может быть использовано при сооружении технологических скважин для подземного выщелачивания. УстройстИзобретение относится к горному делу и может быть использовано при сооружении технологических скважин для подземного выщелачивания руд.

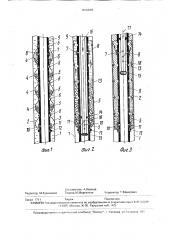

Целью изобретения является повышение надежности разобщения заколонного пространства для предотвращения перетоков цементного раствора в зону фильтра при цементировании, На фиг. 1 показано устройство при спуске его в скважину и установке s заданном интервале до приведения его в рабочее состояние; на фиг. 2 — устройство при приведении его в рабочее положение; на фиг. 3— устройство при подаче цементного раствора в заколонное пространство.

На приведенных фиг. 1 — 3 цифрами обозначены следующие позиции: 1 — скважина, 2 — тканевый рукав. 3 — свободное

„„Я3 „„1816846 А1 во закреплено на эксплуатационной колонне и представляет собой тканевый рукав, разделенный на секции разрушаемыми промежуточными и верхней заделками, с частичным заполнением всех секций, кроме нижней, полидисперсной смесью, которая псевдоожижается технической водой. Последнюю подают через дополнительный обратный клапан, расположенный в нижней секции. устройства, с последующим прекращением подачи воды, после чего в заколонном пространстве формируется мост, верхняя часть которого представлена наиболее мелкими, а нижняя часть наиболее крупными частицами сыпучего материала.

3 ил. пространство нижней секции, 4 — заполненные сыпучим материалом секции, 5 — сыпучий материал, 6 — разрушаемые кольца, 7— отверстие для подачи цементного раствора, 8 — обратный клапан. 9 — эксплуатационная колонна, 10 — обратный клапан, 11 — отверстия для подачи технической воды, 12 — нижняя заделка тканевого рукава, 13 бурильные трубы, 14 — верхний внутриколонный пакер, 15 — нижний внутриколонный пакер, 16 — техническая вода, 17 — цементный раствор, 18 — перфорированные отверстия, Устройство. размещенное в скважине 1, представляет собой закрепленный на эксплуатационной колонне 9 тканевый рукав 2, разделенный разрушаемыми кольцами 6 на секции, причем нижняя секция является свободной 3 от сыпучего материала 5, за1816846 Рш (5) pm (6) g D(0(p,-р.) Р у7ш (1400 + 5,22

Ач

RåÜ (7) полняющего частично остальные секции. В верхней и нижней секциях эксплуатационная колонная имеет соответственно отверстия 7 для подачи цементного раствора 17 и отверстия 11 для подачи технической воды

16, Отверстия 7 перекрываются обратным клапаном 8, а отверстия 11 — обратным клапаном 10, Все верхние секции 4 заполнены сыпучим материалом 5. В нижней части тканевый рукав имеет неподвижную неразрушаемую заделку 12. Для приведения устройства в рабочее положение (фиг. 2) и подачи цементного раствора (фиг. 3) используется колонна бурильных труб 13, снабженная верхним 14 и нижним 15 внутриколонными пакерами, между которыми в бурильных трубах выполнены перфорированные отверстия 18.

В качестве сыпучего материала выбираются пески различного гранулометрического состава с максимальным коэффициентом неоднородности, причем размер частиц изменяется от 0 до Duadic Максимальный размер частиц определяется проходимостью частиц в кольцевом пространстве между эксплуатационной колонной и стенками скважины и может соответствовать размеру частиц грубозернистых песков..

Устройство работает следующим образом.

После спуска устройства, закрепленного на эксплуатационной колонне 9, в заданный интервал скважины 1 внутрь эксплуатационной колонны спускаются бурильные трубы 13 с внутриколонными пакерами 14 и 15. Для приведения устройства в рабочее положение бурильные трубы спускаются до глубины, когда перфорированные отверстия 18 будут располагаться в интервале отверстий 11, а пакеры 14 и 15 изолируют эти отверстия от внутриколонного пространства ниже пакера 15 и выше пакера 14. После этого по бурильным трубам 13 через отверстия 18 и 11, обратный клапан 10 подается техническая вода 16 в режиме, обеспечивающем псевдосжижение сыпучего материала. Подачи бурового насоса при этом определяется по формуле: где Q — подача бурового насоса;

g — ускорение свободного падения; р», рш — соответственно плотность частиц сыпучего материала и технической воды; v — кинематическая вязкость технической воды:

F — площадь кольцевого пространства между стенками скважины и эксплуатационной колонной, Формула (1) получена решением уравнения О,Т.Тодеса для зернистого материала (Гельперин Н,И, Основные процессы и аппараты химической технологии. — M.: Химия, 1981, в 2-х книгах, 812 с):

Ач екр (2) где Бекр — число Рейнольдса для скорости псевдоожижения зернистого материала;

Ач — критерий Архимеда.

С другой стороны, можно записать следующие выражения, R e ê,ý (3)

20 где Vn — скорость псевдоожижения зернистого материала

g е0 Яг Яш

О" (4) р2 pw

Из совместного решения уравнений (2), (3) и (4) имеем формулу (5) g Da0 (pr ш)

П

30 ъ pui (1400 + 5,22

Псевдоожижение сыпучего материала сопровождается выносом из него наименее крупных частиц, размер которых можно определить из следующей формулы:

g е Ip,— р

40 Р pa (18 +0,61 где Da — максимальный диаметр частиц, выносимый из псевдоожиженного слоя зернистого материала при скорости псевдоожижения, Формула (6) получена решением следующего уравнения О,М.Годеса (Гельперин

Н.И. Основные процессы и аппараты химической технологии. — M.: Химия, 1981, в 2-х книгах, 812 с): где Res число Рейнольдса для скорости начала выноса частиц из псевдоожиженного слоя.

Т.е, при псевдоожижении слоя зернистого материала в заколонном пространстве будет происходить сепарация частиц

1816846 сыпучего материала. Э то п риведет к образованию в заколонном пространстве при постепенном снижении подачи бурового насоса с On до 0 столба уложенного сыпучего материала, причем верхний его слой является практически непроницаемый для цементного раствора, так как сложен частицами минимального размера, равного или меньшего размера частиц цемента в цементном растворе.

После формирования моста из сыпучего материала в заколонном пространстве (фиг, 2) прекращением подачи через нижний клапан 10 и отверстия 11 бурильные трубы 13 поднимаются таким образом, чтобы отверстия 7 и обратный клапан 8 располагались между верхним 14 и нижним 15 внутриколонными пакерэми. При таком положении бурильных труб производится подача цементного раствора 17 в заколонное пространство (фиг, 3).

Пример. В качестве сыпучего материала для заполнения секций тканевого рукава используется смесь с размером частиц от

0 до 5 мм„при Вго = 4 мм. Диаметр скважины 0скв, в интервале установки устройства для разобщения заколонного пространства составляет 200 мм, а диаметр эксплуатационной колонны Ок, на участке которой размещено устройство, составляет 110 мм.

Кинематическэя вязкость воды т = 0,87х10 м/с.

Для приведенного случая скорость псевдоожижения составит 0,027 м/с, э максимэльный размер выносимых из псевдоожиженного слоя частиц И, == 0,23 MM.

Подача бурового насоса для псевдоожижения слоя Зернистого материала составит:

5 Л

Оп = Чп = д (Оскв — Dr< ) /л

Ол =- О. 785(0,2 --0.11 )х0,027 ==

= 0.0006 м /с = 36 л/мин.

Технико-зкономическая эффективность

10 от применения заявляемого решения определяется отсутствием сооружения аварийных скважин вследствие перетоков цементного раствора в зону фильтра при цементировании.

Формула изобретения

Устройство для разобщения заколонного пространства при цементировании скважин, содержащее тканевый рукав, 20 закрепленный на эксплуатационной колонне и разделенный на верхнюю, среднюю и нижнюю секции разрушаемыми промежуточными и верхним крепежными кольцами, верхняя и средняя секции частично запол25 нены сыпучим материалом, основной обратный клапан, размещенный в верхней секции, нижнюю заделку, закрепленную на эксплуатационной колонне, о т л и ч а ю щ ее с я тем, что, с целью повышения надежно30 сти разобщения, оно снабжено установленным в нижней секции дополнительным обратным клапаном. при этом в качестве сыпучего материала используют полидисперсную смесь.

1816846 б

Составитель А.Иванов

Редактор M.Êóçíåöîâà Техред M.Mîðãåíòàê Корректор Т,Вашкович

Заказ 1711 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113085. Москва, Ж-35, Раушскэя наб„4/5

Производственно издательский комбинат "Патент", г. Ужгород. ул,Гагарина, 101

Ю

77 7

l7

71

18