Способ изготовления зубчатых колес специальных зацеплений

Иллюстрации

Показать всеРеферат

Использование: изобретение относится к транспортному машиностроению, в частности к производству гусеничных тракторов промышленного назначения. Сущность: способ заключается в том, что для зубчатых колес с соотношением параметров mnp./Rb 0,8...3,5, где тпр - приведенный модуль; Нь - радиус впадины зуба: венец формируют методом горячей прокатки из заготовки, содержащей ступичную часть и цилиндрический обод, а оптимальный диаметр обода заготовки выбирают из интервала значений диаметров при гарантированном делении их на требуемое число зубьев, определяемых по формуле; D3 De + Dl/2 + К mnp, где De - диаметр выступов зубьев, DI - диаметр впадин зубьев; К - коэффициент корректировки принимается равным 0...3J, 63 -диаметр обода заготовки, 1 з.п. ф-лы, 2 ил,

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)з В 21 Н 5/00

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ (21) 5015744/27 (22) 10.12..91 (46) 23.05.93; Бюл, М 19 (71) Производственное объединение "Челябинский тракторный завод им. В.И.Ленина" (72) B.M.Îðëoâ, B.Ñ,Ïàðàìoíoâ, Е.Л.Вингертер,. P.È.Ñàâèíöåâ, В.А.Коваленко, f.Ã.Цайзер и А.В.Дуженков (73) Производственное объединение ".Челябинский тракторный завод им.. В.И.Ленина" (56) Расчет и конструирование гусеничных машин. Л.: Машиностроение, 1972, с. 34-36.

Проспект фирмы "Катерпиллер", США, N. PB 011117, 1982. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ

КОЛ ЕС СПЕЦИАЛЬ Н ЫХ ЗАЦЕПЛЕНИЙ (57) Использование: изобретение относится к транспортному машиностроению, в частИзобретение относится к транспортному машиностроений, в частности к производству гусеничных тракторов промышленного на» значения.

Предлагаемый способ позволяет получить зубчатые колеса специальных зацеплений методом горячей прокатки, при этом окончательно выполняются размеры колеса, определяющие работу зацепления, сораз.мерные по точности с механической обработкой; повышается износоустойчивость колеса за счет уплотненной мелкозернистой зоны, образовавшейся по периметру колеса;

Способ изготовления зубчатых колес специальных зацеплений заключается в том, что для зубчатых колес с соотношением параметров - - - 0,8...3,5, где mnp — приведенный

ГПпа модуль; Rb — радиус впадины зуба. Венец формируют методом горячей прокатки из

„„Я3„„1817728 АЗ ности к производству гусеничных тракторов промышленного назначения. Сущность: способ заключается в том, что для зубчатых колес с соотношением параметров mnp./Rb =

=0,8...3.5, где а,р — приведенный модуль; йь — радиус впадины зуба: венец формируют методом горячей прокатки из заготовки, содержащей ступичную часть и цилиндрический обод, а оптимальный диаметр обода заготовки выбирают иэ интервала значений диаметров при гарантированном делении их на требуемое число зубьев, определяе-;, мых по формуле; 0з = Ое+ Dl/2+ К mnp. где

0e —. диаметр выступов зубьев, DI — диаметр впадин зубьев; К вЂ” коэффициент корректи-, ровки принимается равным 0...3,7, D> — диаметр обода заготовки, 1 з.п. ф-лы, 2 ил.

° ° заготовки, содержащей ступичную частьи цилиндрический обод, а оптимальй04 диаметр обода заготовки 0з выбирают из интервала величин, обеспечивающих гараФированное деление на требуемое число зубьев, определяемых по формуле:

0 - " +.-.,„ — Р

К)

00 где De — диаметр выступов зубьев;

0 — диаметр впадин зубьев;

К вЂ” коэффициент корректировкипринимается равным 0...3,7.

Коэффициент К характеризует геометриче- ские параметры обода заготовки колеса под накатку. Его выбирают из условий оптимального заполнения калибра валка ме-, таллом и энергосиловых параметров йри прокатке.

1817728

Вз = (0,7 —. 0;8)В», 0з = (0,95 0,965)Ое, 45

55

При анализе влияния коэффициента К на.условия процесса накатки установлено, что при значении К=О имеет место максимальное значение давления металла на валки из-за наибольшей площади контакта пары прокатный валок — заготовка.

В этом случае при сохранении параметров (0e 01, Bk) — ширина венца) прокатываемого колеса полного заполнения калибра прокатного валка добиться невозможно изза определенной схемы течения металла в головку зуба.

При значении К= 3.7 давление металла

На валки минимальное, но в этом случае не представляется возможным заполнить калибр валка по торцам зубчатого венца.

Широкий интервал выбора диаметра заготовки, который обусловлен коэффициентом К = 0...3,7, обьясняется особенностью конструкции зубчатого венца.

При отношении -@ — = 1;5 в процессе

Nap

b деления на необходимое число зубьев происходит интенсивное проскальзывание наружных: поверхностей. накатника и. колеса, погрешности же частичного рассогласования окружных скоростей пары зацепления. компенсируются т эаекторией зацепления головки валка и впадины, образованной при деформации на ободе заготовки, : В частности, для ведущих колес гусеничных движителей расчет заготовки ведут по следующей упрощенной формуле: где Вз — ширина обода заготовки;

Вк — ширина обода колеса;

0з — диаметр обода заготовки, что соответствует оптимальным значениям заготовок под: прокатку из ряда заготовок, определяемых более общей формулой; приведенной выше,;

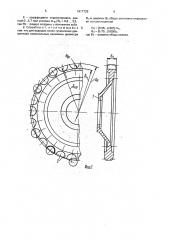

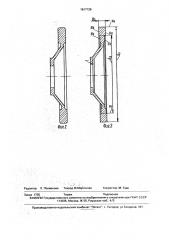

: Ha фиг,1 изображена конструкция ведущего колеса тарельчатой формы; на фиг.2— литая заготовка колеса тарельчатой формы, разрез; на фиг.3 — то же, с механически обработанным ободом и базовыми поверхностями под прокатный инструмент — заготовка под прокатку.

Перед накаткой заготовку предварительно механически обрабатывают по наружному диаметру 0З (фиг,3) и по торцам, а также по двум внутренним зеркальным по отношению. к общей оси диаметральным поверхностям (0n).. Предварительная механическая обработка обода служит для снятия поверхностного слоя, имеющего на наружной поверхности обезуглероженный слой или другие дефекты, а также с целью обеспечения расчетных параметров для исходной заготовки под прокатку, обработка базовых поверхностей — для правильного базирования и осуществления зажима по ним заготовки в зоне прокатки.

В качестве исходной заготовки может служить заготовка, выполненная из поковки или литая, После индукционного разогрева заготовку помещают с помощью механизма перемещения (механической руки) в зону накатки, где ее базируют и осуществляют зажим в специальных упорах, которые.придают заготовке дополнительную жесткость во время деформации нагретого металла.

20 Далее включают вращение накатников,— формообразующих валков и заготовки от общего главного привода (вращение валков и заготовки синхронизированы) и осуществляют их встречное движение к заготовке.

В процессе прокатки это перемещение производят непрерывно, поэтому профиль зубьев образуется в каждый момент времени, только после. прекращения подачи при

30 калибровке зубьев их профиль приобретает .прекращения подачи при калибровке зубьев их профиль приобретает окончательную форму (фиг.1).

После прокатки зубьев повышенная точ35 ность выполнения размеров и качество рабочей поверхности позволяет применить

ТВЧ для термического упрочнения зубьев.

Заводом осуществлена прокатка опытно-промышленной партии колес (tg = 101,5

40 мм) для трактов T— - 10 и Т вЂ” 170.01 и в настоящее время проводятся их испытания.

Формула изобретения

1. Способ изготовления зубчатых колес специальных зацеплений из заготовки, имеющей ступичную часть и цилиндрический обод,отл ича ющийся тем,что венец формируют горячей прокаткой, а номинальную величину диаметра обода заготовки 0з определяют из интервала значений диаметров при гарантированном делении его на требуемое целое число зубьев по следующей зависимости;

0e+0i +

3 = 2 + m/IP где 0е — диаметр выступов зубьев;

0 — диаметр впадин зубьев; п 1 р — приведенный модуль:

1817728

К вЂ” коэффициент корректировки, равный 0...3,7 при условии mnp/Rb = 0,8 ... 3,5, где Rb — радиус впадины у основания зуба, 2. Способ по п.1, отличающийся тем, что для ведущих колес гусеничных движителей номинальные величины диаметра

D4 и ширины Яз обода заготовки определяют из соотношений

5 0з=(0,95,„0,965) Ое, Вз = (0,70...0,80)Вк, где  —. ширина обода колеса.

1817728

Редактор Л. Полионова Техред М;Мофгентал

Корректор М. Ткач

Производственно-издательский комбинат "Патент", г. Ужгород; ул,Гагарина, 101

Заказ 1735 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5