Способ изготовления волоконно-оптического узла фотоэлектронного прибора

Иллюстрации

Показать всеРеферат

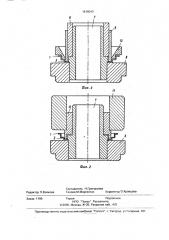

Использование: технология электровакуумного приборостроения а именно технология производства вакуумных фотоэлектронных приборов (ФЭП). Сущность изобретения: способ включает соединение металлической оправы с волоконно-оптической пластиной путем пайки через слой на основе стеклокристаллического цемента, который сначала прессуют при удельном давлении 0,10 - 0,15 Н/см7 затем спекают путем горячего прессования при удельном давлении 1,30 - 1.45 Н/см и температуре формирования первичных паяных межсоединений частичек в стекпофазе цемента в течение 25 - 35 мин что позволяет уменьшить газовыделение е 1,6 раза Зил, 2 табл. Изобр -гоние относится к. технологии электровакуумною приборостроения, а именно ТОХНОЛО1ИИ производства вакуумных .фотоэлектронных приборов (ФЭП). Цель изображения: повышение вакуумных свойств путем уменьшения газовыделен и и и упрощение технологического процесса. Нз фиг. 1 представлен волоконно-оптический узел; на фиг. 2 - оправа, на которой предварительно спрессован слой стеклокристаллического цемента; на .фиг. 3 - пресс-форма для горячего прессования. 1 Металлическая оправа, 2 - волоконно-оптическая пластина (ВОП), 3 - слой стеклокристаллического цемента, 4 - контактный слой, 5 - фотокатод, 6 - основание пресс-формы горячего прессования, 7 - стержень пресс-формы, 8-кольцо для предварительного прессования, 9 - оправка для предварительного прессования, 10 - направляющая втулка, 11 - груз пресс-формы горячего прессования. Предлагаемый способ реализуют следующим образом. Исходный порошок стеклокристаллического цемента просушивают при температуре 200 ±10°С в течение 10 - 15 мин и просеивают через сито. Затем просеянный цемент засыпают при помощи загрузочных устройств на склеиваемую с ВОП поверхность оправы, помещенную в половине пресс-формы. После чего полученный на оправе слой цемента разравнивают и прессуют с удельным давлением 10 - 15 г/см2 в замкнутом объеме, который ограничивается с одной стороны поверхностью оправы 1, а с другой поверхностями пресс-формы. Полученный слой цемента освобождают от оправок предварительного прессования и устанавливают на него оправки пресс-формы горячего прессования, обеспечивающие давление 130 - 145 г/см рабочей поверхности разъема пресс-формы . Собранная таким образом пресс-форма горячего прессования помещается в печь, где проводится термообработка слоя цемента по следующему температурному режиму: подъем температуры до температуры формирования первичных полных межсоединений частиц в стеклофазе цемента, выдержка при этой температуре 25 35 мин. После термообработки из пресс-формы горячего прессования извлекается оправа со спеченным на склеиваемой с ВОП поверхностью слоем стеклокристаллического цемента в виде кольцевой заготовки. Оправу со спеченным на ней слоем 2 стеклокристаллического цемента в виде кольца с необходимыми размерами помещают в специальное приспособление, устанавливают на нее ВОП и затем осуществляют склеивание этих деталей в печи при температуре кристаллизации цемента в течение 60 90 мин. После этого производят типовой процесс напыления контактного слоя в вакууме (см. авт. св. № 336834). Интервал удельных давлений при предварительной прессовке выбирается из следующих соображений. при давлении меньше 10 г/см не происходит необходимого начального сближения частичек порошка цемента для успешного прохождения процесса спекания путем горячего прессования. 5 При давлении больше 15 г/см затрудняется съем оправок предварительного прессования, что приводит к нарушению целостности предварительного спрессрванного слоя стеклокристаллического цемента. 0 Интервалы удельных давлений при горячем прессовании и спекании стеклокристаллического цемента на оправе выбираются из следующих соображений. При удельном давлении меньше 130 5 г/см рабочей поверхности разъема прессформы не происходит первичных паяных межсоединений частиц стеклофазы цемента . При удельном давлении больше 145 0 г/см той же поверхности происходит прилипание частиц стеклофазы к поверхностям деталей прессгформы, что приводит к разрушению сформированного слоя цемента при разборке. 5 При изготовлении волоконно-оптического узла исключается связка из органических веществ, улучшаются вакуумные свойства соединения: газовыделение углеродсодержащих компонент из соединения 0 сводится к минимуму. Изготовление слоя, в отличие от прототипа , существенно упрощается за счет исключения связующих добавок из органических веществ, которые по способу-прототипу вво5 дятся ё порошок исходного стеклокристаллического цемента. В табл. 1 приведены усредненные результаты измерений количества выделившихся газов из материала соединения ВОП с 0 оправами. Таким образом, предлагаемый способ позволяет уменьшить газовыделение в 1,6 - 2 раза. Исключение связующих добавок в це5 мент по предлагаемому способу способствует также уменьшению пористости шва склеивания стеклокрисгаллического цемента и уменьшению вероятности вскрытия глубинных пор при испытании полоконно-оптическихузлов на стоиком ь. v выдержке в течение 2 ч при температуре минус 70°С. В табл. 2 представлены усредненные результаты измерений газовыделений узлов после такого воздействия. По предлагаемому способу были изготовлены волоконно-оптические узлы серийно изготавливаемых ФЭП. При упрощении технологии применение данного способа позволило улучшить стойкость изделий к испытаниям на холодоустойчивость за счет меньшего газовыделения материала соединения ВОП с оправой. Таблица 1

Формула изобретения

Формула изобрет. ения СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОННО-ОПТИЧЕСКОГО УЗЛА ФОТО- ЭЛЕКТРОННОГО ПРИБОРА, включающий соединение металлической оправы с волоконно-оптической пластиной путем пайки через слой на основе стеклокристаллического цемента и формирование контактного слоя вакуумным напылением, отличающийся тем, что, с Таблица 2 целью уменьшения газовыделения и упрощения технологического процесса, слой стеклокристаллического. цемента сначала прессуют при удельном давлении 0,10 - 0,15 Н/см2, а затем спекают путем горячего прессования при удельном давлении 1,30 - 1,45 Н/см2 и температуре формирования первичных паяных межсоединений частиц в стеклофазе цемента в течение 25 - 35 мин. &U. Jz:шторсиому свидетельству сОтОЗ сОВетских

СОЦИАЛИСТИЧЕСКИХ РЕСПУБЛИК

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) (:1) 4921353/21 (2:) 0801.91

f ". 2;.11.95 Ьюл. Ъ33

P .) Нау-гно-исследовательский институт электронных t|pNGOpoB (У;:2) Лазарев МД; Трофимова ТА; Хазанович АВ„

Лепков ВЛ (56) Справочник по вакуумной технике и технологии/Под ред. Розбери Ф.-М Энергия, 1973, с378-388.

Автооское свидетельство СССР и 1336834, кл.

Н 00 9/26, 1985. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОННООПТИЧЕСКОГО УЗЛА ФОТОЭЛЕКТРОННОГО

ПРИБОРА

{57) Использование: технология электрсвакуумного приборостроения, а именно технология производства вакуумных фотоэлектронных приборов {ФЭГЦ.

Сущность изобретения: способ включает соединение металлической оправы с волоконно-оптической пластиной путем пайки через слой на основе стеклокристаплического цемента, который сна-ала г прессуют при удельном давлении 0,1 0 — 0,15 H/ñM, затем спекают путем горячего прессования при г удельном давлении 130 — 1.45 Н/см и температуре формирования первичных паяных межсоединений частичек в стекпофазе цемента в течение 25—

35 мин, что позволяет уменьшить газовыделение в

1,6 раза. 3 ил, 2 табл.

1819040

Изобр " ни. относится к гехнологии электровакуумно о приборостроения, а именно технологии производства вакуумHt tX Q)OT03I1PYTpOHH»lX прибОрОв (ФЭП).

Цель иэобр;" ения; повышение вакуумных свойств г лем уменьшения газовыделения и упрощение технологического и роцесса.

На фиг. 1 и редставлен волоконно-оптический узел; на фиг. 2 — оправа, на которой предварительно спрессован слой стеклокристаллического цемента; на .фиг, 3— пресс-форма для горячего прессования, 1 Металлическая оправа, 2 — волоконно-оптическая пластина (BOll), 3 — слой стеклокристаллического цемента, 4 — контактный слой, 5 — фотокатод, 6 — основание пресс-формы горячего прессования, 7— стержень пресс-формы, 8- кольцо для предварительного прессования, 9 — оправка для предварительного прессования, 10 -- наг1равляющая втулка, 11 — груз пресс-формы горячего прессования.

Предлагаемый способ реализуют следующим образом. Исходный порошок стеклокристаллического цемента просушивают при температуре 200 +-10 С в течение 10—

15 мин и просеивают через сито, Затем просеянный цемент засыпают при помощи загрузочных устройств на склеиваемую с BOll поверхность оправы,, помещенную в половине пресс-формы. После чего полученный на оправе слой цемента разравнивают и грессуют с удельным давлением 10 — 15 г/см в замкнутом объеме, который ограничивается с одной стороны поверхностью оправы 1, а с другой поверхностями пресс-формы. Полученный слой цемента освобождают от оправок предварительного прессования и устанавливают на него оправки пресс-формы горячего прессования обеспечивающие давление 130 — 145 г/см рабочей поверхности разъема пресс-формы. Собранная таким образом пресс-форма горячего прессования помещается в печь, где проводится термообработка слоя цемента по следующему температурному режиму: подьем температуры до температуры формирования первичных полных межсоединений частиц в стеклофазе цемента, выдержка при этой температуре 25 — 35 мин.

После термообработки из пресс-формы горячего прессования извлекается оправа со спеченным на склеиваемой с ВОП поверхностью слоем стеклокристаллического цемента в виде кольцевой заготовки.

Оправу со спеченным на ней слоем 2 стеклокристаллического цемента в виде кольца с необходимыми размерами помещаюг в специальное приспособление, устанавливают на нпе BOll и затем осуществляют склеивание этих деталей в печи при температуре кристаллизации цемента в течение 60 - 90 мин. После этого производят типовой процесс напыления контактного слоя в вакууме(см. авт. св. N 336834).

Интервал удельных давлений при предварительной прессовке выбирается из следующих соображений.

При давлении меньше 10 г/см не происходит необходимого начального сближения частичек порошка цемента для успешного прохождения процесса спекания путем горячего прессования, 15 При давлении больше 15 г/см2 затруд няется съем оправок предварительного прессования, что приводит к нарушению целостности предварительного спрессрванного слоя стеклокристаллического цемента.

20 Интервалы удельных давлений при горячем прессовании и спекании стеклокристаллического цемента на оправе выбираются из следующих соображений.

При удельном давлении меньше 130 г/см рабочей поверхности разъема прессформы не происходит первичных паяных межсоединений частиц стеклофазы цемента.

При удельном давлении больше 145

30 г/см той же поверхности происходит прилипание частиц стеклофазы к поверхностям деталей пресс-формы, что приводит. к разрушению сформированного слоя цемента при разборке.

35 При изготовлении волоконно-оптического узла исключается связка из органических веществ, улучшаются вакуумные свойства соединения; газовыделение углеродсодержащих компонент из соединения

40 сводится к минимуму.

Изготовление слоя, в отличие от прототипа, существенно упрощается за счет исключения связующих добавок из органических веществ, которые по способу-прототипу вво45 дятся в порошок исходного стеклокристаллического цемента.

В табл. 1 приведены усредненные результаты измерений количества выделившихся газов из материала соединения ВОП с

50 оправами.

Таким образом, предлагаеМый способ позволяет уменьшить газовыделение в 1,6 — 2 раза.

Исключение связующих добавок в це55 мент по предлагаемому способу способствует также уменьшению пористости шва склеивания cTpKROKpNcrÿëëè÷åñêî o цемента и уменьшению вероятн х..ти вскрытия глубинных пор при испы;апач волоконно-оптических узлов на стоике .1» в» дпржке в течение

1819040

Таблица 1

Таблица 2

2 ч при температуре минус 70 С. В табл. 2 представлены усредненные результаты измерений газовыделений узлов после такого воздействия.

По предлагаемому способу были изготовлены волоконно-оптические узлы серийФормула изобретения

СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОННО-ОПТИЧЕСКОГО УЗЛА ФОТОЭЛЕКТРОННОГО ПРИБОРА, включающий соединение металлической оправы с волоконно-оптической пластиной путем пайки через слой на основе стеклокристаллического цемента и формирование контактного слоя вакуумным напылением, отличающийся тем, что, с но изготавливаемых ФЗП, При упрощении технологии применение данного способа позволило улучшить стойкость изделий к испытаниям на холодоустойчивость за счет

5 меньшего газовыделения материала соединения ВОП с оправой. целью уменьшения газовыделения и упрощения технологического процесса, 15 слой стеклокристаллического. цемента сначала прессуют при удельном давлении 0,10 - 0,15 Н/см, а затем спекают путем горячего прессования при удельном давлении 1,30 - 1,45 Н/см и тем2

20 пературе формирования первичных паяных межсоединений частиц в стеклофазе цемента в течение 25 - 35 мин.

1819040

Составитель Н.Григорьева

Техред M.Moðãåíòàë Корректор 0,Кравцова

Редактор Л.Волкова

Тираж Подписное . НПО "Поиск" Роспатента

113035, Москва, Ж-35,.Раушская наб„4/5

Заказ 1190

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101