Способ изготовления гиперболоидных зубчатых колес

Иллюстрации

Показать всеРеферат

Использование: изобретение относится к металлообработке и может быть использовано при изготовлении гиперболоидных зубчатых колес и гиперболоидных фрез. применяемых для нарезания цилиндрических зубчатых колес. Сущность изобретения: изготавливаемое гиперболоидное колесо (фреза) закрепляют на вращающемся вале, который скрещивают на угол у, зависящий от числа зубьев (заходов), модуля и делительного диаметра в горловом сечении. Дисковый инструмент закрепляют на вращающемся столе так, чтобы он вращался вокруг своей оси, расположенной Параллельно верхней поверхности стола, а средняя плоскость вращения дискового инструмента проходит через диаметр стола. 1 ил. iS fe

СОЮЭ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (з1)з В 23 F 17/00

ГОСУДАРСТВЕЙЮЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ (21) 4914300/08 (22) 25.02.91 (46) 30.05.93. Бюл. М 20 (71) Луганский машиностроительный институт (72) А.H.Âèòðåíêî и В.А.Витренко (73) Луганский машиностроительный институт (56) Авторское свидетельство СССР

М 536902, кл. В 23 F 9/04, 1973. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ГИПЕРБОЛОИДНЫХ ЗУБЧАТЫХ КОЛЕС (57) Использование: изобретение относитсяк металлообработке и может быть использовано при изготовлении гиперболоидных зубчатых колес и гиперболоидных фрез, Изобретение относится к металлообработке и может быть использовано при изготовлении гиперболоидных зубчатых колес и гиперболоидных фрез, применяемых для нарезания цилиндрических зубчатых колес.

Цель изобретения — расширение технологических возможностей изготовления колес за счет создания условий обработки одним инструментом колес с различной геометрией.

Поставленная цель достигается тем, что режущие части дискового инструмента описывают воображаемое производящее колесо. с требуемыми параметрами (делительный диаметр колеса. число зубьев, модуль), которые можно изменять путем закрепления этого инструмента на требуемом расстоянии(радиус колеса которое зацепляется с гиперболоидным колесом заданной геометрии) относительно. оси вращения стола станка. При обработке термообработан Ж 1819196 А3 применяемых для нареэания цилиндриче- . ских зубчатых колес. Сущность изобретения: изготавливаемое гиперболоидное колесо(фрезе) закрепляют на вращающемся вале, который скрещивают на угол у, завй= сящий от числа зубьев (заходов), модуля и делительного диаметра в горловом сечении. °

Дисковый инструмент закрепляют на вращающемся столе так, чтобы он вращался вокруг своей оси, расположенной параллельно верхней поверхности стола, а средняя плоскость вращения дискового инструмента проходит через диаметр стола.

1 ил. ных колес в качестве дискового инструмента Ог1 используют. абразивный инструмент (шлифовальный круг). В прототипе для изготовления колес заданной геометрии применяютдолбяки со строго определенными параметрами (диаметр долбяка, модуль, О число зубьев). Это приводит к тому, что не- Ch обходимо иметь огромное количество долбяков каждый из которых может изготовить лишь колеса определенной геометрии.

В предлагаемом способе изготовления зубчатых колес дисковым инструментом является обычная дисковая модульная фреза, боковые поверхности которой имеют профиль зуба эвольвентного зубчатого колеса.

Передние и задние углы у такой фрезы выбираются по правилам теории резания в зависимости от материала фрезы и материала нарезаемого гиперболоидного колеса.

При обработке термообработанных колес в качестве дискового инструмента применя1819196 ется шлифовальный круг, заправленный таким образом, что его боковая поверхность представляет собой профиль зуба эвольвентного зубчатого колеса. Марка круга выбирается в зависимости от материала обрабатываемой заготовки и вида обработки (чистовая, черновая).

Вращение дискового инструмента вокруг своей оси должно быть максимальным.

Частота этого вращения при обработке дисковой фрезой ограничивается допустимой скоростью резания, а при обработке шлифовальным кругом — максимальным допустимым числом оборотов для шлифовального круга выбранной марки.

В ращение дискового инструмента вокруг своей оси не зависит от всех других движений. Вращение заготовки и вращение инструмента вокруг оси производящего колеса связаны при помощи механизма деления станка. Подача заготовки относительно инструмента несоизмеримо мала по отношению к круговым движениям и выбирается

° аналогично выбору подач при зубофрезеровании.

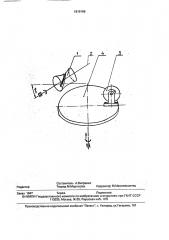

На чертеже приведена схема изготовления гиперболоидных зубчатых колес, Изготавливаемое гиперболоидное колесо (фреза) 1 закрепляют на вращающемся вале

2, который скрещивают на угол у, зависящий от числа зубьев (заходов), модуля и делительного диаметра в горловом сечении.

Дисковый инструмент 3 закрепляют на вращающемся столе 4 так, чтобы он вращался вокруг своей оси, расположенной параллельно верхней поверхности стола, а средняя плоскость вращения дискового инструмента проходит через диаметр стола.

Пример 1. При помощи предлагаемого способа изготовления гиперболоидных зубчатых колес нарезалась гиперболоидная фреэа на зубофрезерном полуавтомате

53А80. Параметры нарезаемой гиперболоидной фрезы: количества заходов 2 = 5; модуль нормальный mn = 6,5 мм; угол подьема витка j3= 19 30 ; делительный диаметр фрезы в гЬрловом сечении dgi =- т 2/сов(90 -P ) = 6,5 5/0,3338 = 97,36 мм; материал фреэы Р6М5. Изготовление производилось при помощи дисковой фрезы Ф250 мм, которая вращалась при помощи двухступенчатого цилиндрического редуктора в результате чего она описывала воображаемое цилиндрическое колесо сдиаметромделительной окружности бди = 468 мм и числом зубьев Z> = 72. Для осуществления нарезки осуществлена настройка гитары деления по известной зависимости: 24 Z/72 =50/ЗО (24 — характеристика станка). Режимы резания составляли: число оборотов стола станка

n> - 5 об/мин, число оборотов нарезаемой фрезы пг = 72 об/мин, число оборотов дисковой фрезы пз = 40 аб/мин. Подача стола станка S = 0,1 мм/об, число проходов! = 1 при полной глубине резания t = 15 мм. Время резания составило 30 мин. Эта фреза после термообработки шлифовалась по виткам при помощи шлифовального круга

10 Ф250мм. Круг приводился во вращение от электродвигателя при помощи ременной передачи и имел число оборотов n = 3200 об/мин. Стол станка и изготавливаемая фреза вращались с теми же оборотами, что

15 и при нарезании, а подача стола была S1=0,05 мм/об. Время шлифования витков фрезы составило 60 мин.

Пример 2. Нарезалась,"а затем шлифовалась гиперболоидная фреза с парамет20 рами по примеру 1 при помощи воображаемого производящего прямозубого колеса с параметрами m = 6 5 мм и Zz =

=50. Делительный диаметр производящего прямоэубого цилиндрического колеса dg =

25 =6,5 50 = 325 мм осуществлен за счет передвижения цилиндрической дисковой фрезы (шлифовального круга) к центру вращения стола. При этом перестроена была только. гитара деления 24 Z/50 = 24 ° 5/50 = 48/20.

ЗО В результате была получена гиперболоидная фреэа с другой геометрией витка.

Использование изобретения позволит нарезать одним и тем же инструментом гиперболоидные колеса различной геометрии.

35 Переточка дискового инструмента не изменит геометрию нарезаемого колеса, а переточка долбяка приведена к ее изменению.

Таким образом, видно явное снижение затрат на инструмент. Также появляется воз40 можность обрабатывать витки термообработанных гиперболоидных колес.

Формула изобретения

Способ изготовления гиперболоидных зубчатых колес, при котором инструмент и

45 заготовку в виде однополостного гиперболоида устанавливают на скрещивающихся осях и сообщают им вращения вокруг них с угловыми скоростями, обратно пропорциональными количеству зубьев, о т л и ч а ю50 шийся тем, что, с целью расширения технологических возможностей эа счет создания условий обработки одним инструментом колес с различной геометрией. используют инструмент дискового типа, ко55 торому дополнительно сообщают вращение и поступательное перемещение вокруг и вдоль оси производящего колеса, скрещивающейся под углом 90 с осью инструмент.а.

1819196

Составитель А;Витренко

Техред М.Моргентал.

Корректор M,Màêñèìèøèíåö

РеДактор

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 1947 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР.

113035. Москва. Ж-35, Раушская наб., 4/5