Способ вертикальной дуговой сварки под флюсом

Иллюстрации

Показать всеРеферат

Использование: при механизированной сварке листовых металлоконструкций, а также при изготовлении толстостенных корпусных конструкций в тяжелом машиностроении в заводских или монтажных условиях, где нельзя изменить положение сварки. Сущность изобретения: дуговую сварку с принудительным формированием осуществляют путем плавления флюса и создания на поверхности сварочной ванны в течение всего процесса сварки слоя жидкого шлака. Высоту слоя жидкого шлака поддерживают равной 1-1,2 ширины сварочного зазора. 2 ил., 1 табл. О 3 Ё

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (sns В 23 К9/18

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО .СССР (ГОСПАТЕНТ СССР) . ь

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

aé,y fj . !

К ПАТЕНТУ

1 (21) 5014414/08 (22) 30.09.9,1 (46) 30.05.93. Бюл. 3Ф 20 (71) Институт электросварки им, Е.ОьПатона (72) К.А. Ю щенко, Б. В к Яблонский и

М.В.Крицкий (73) Институт электросварки им. Е.О.Патона (56) Авторское свидетельство СССР

: М 927441, кл. В 23.К 9/18, 1980.

Патент Франции hh 2193809, кл. В 23 K 25/00, 1975. (54) СПОСОБ ВЕРТИКАЛЬНОЙ ДУГОВОЙ

СВАРКИ ПОД ФЛЮСОМ

Изобретение относится к сварке, а .именно к электродуговой сварке под флюсом с принудительным формированием шва в вертикальном положении, и может быть использовано при механизированной сварке листовых металлоконструкций, а также при изготовлении толстостенных корпусных конструкций в тяжелом машиностроении в заводских или монтажных условиях, где нельзя изменить положение сварки.

Предлагаемое изобретение позволяет повысить стабильность и качество сварных соединений.

В этом случае в способе вертикальной дуговой сварки под флюсом, при котором осуществляют принудительное формирование шва на поверхности сварочной ванны в течение всего процесса сварки поддерживают слой жидкого шлака, закрывающего сварочную дугу. В заявляемом способе используют преимущества как дуговой, так и электрошлаковой сварки, а именно: за

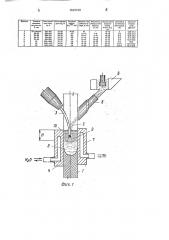

„„Я0,„„1819199 АЗ (57) Использование: при механизированной сварке листовых металлоконструкций, а также при изготовлении толстостенных корпусных конструкций.в тяжелом машиностроении в. заводских. или монтажных условиях, где нельзя изменить положение сварки.- Сущность изобретения . дуговую сварку с принудительным формированием осуществляют путем плавления флюса и создания на поверхности сварочной ванны в течение всего процесса сварки слоя жидкого шлака, Высоту слоя жидкого шлака поддерживают равной 1-1,2 ширины сварочного зазора. 2 ил„1 табл. ми ви, счеттепла, выделяющегося в дуге обеспечивается расплавление кромок, о создание на . поверхности сварочной ванны (подобно а электрошлаковой сварке) слоя жидкого шла- ф ка определенной высоты существенно стабилизирует дуговой процесс. . На фиг.1 дуговая сварка под слоем жидкого шлака в момент подачи флюса; на фиг.2

: — схема сварки металла большой толщины 0 тремя электродами. Q

Заявляемый способ вертикальной дуго- . вой сварки лод флюсом с лринудительным формированием шва реализован следую- р . щим образом.

Сварку листов из стали 10ХСНД толщиной 40 мм по зазору 17 мм осуществляли сварочным автоматом А-1150М в вертикальном положении с принудительным формированием шва под флюсом 2 марки АН-47 двумя электродными проволоками сплошного сечения марки Св-10Г2 диаметром 2 мм. Перед началом сварки автомат устанав1819199 ливали так, чтобы верхняя кромка переднего ползуна 4 находилась над сварочной ванной 5 выше точки начала сварки на 20-25 мм.

Начало сварки вели следующим образом. В полость разделки вводили электродные проволоки 3 с вылетом 45 мм и расстоянием между ними 22 мм, не замыкая их на изделие. Затем в разделку засыпали слой флюса 2 толщиной 10-12 мм из флюсобункера 6, расположенного с обратной стороны над задним формирующим ползуном

7, через медный желоб 8, включали механизм подачи электродных проволок(на чертеже не показан) и подавали сварочный ток.

После возбуждения сварочной дуги 9 с напряжением 34В начинался процесс плавления проволок и флюса. Для качественного начала сваоки процесс возобновляли при токе не более 1/2!свА По мере расплавления флюса в зону сварки дополнительно подавали его небольшие порции. После того, как высота Н жидкого шлака достигала 15-18 мм устанавливался стабильный процесс. По мере заполнения разделки включали механизм перемещения автомата и производили сварку. В минуту подавали 2 — Злорции флюса массой 5-7 г. Процесс сварки, корректировки электродов в разделке и подачу флюса контролируют визуально через защитный светофильтр.

Этим способом при указанном режиме было произведено 5 испытаний, изменялась только высота жидкого шлака, которая была принята равной 14,17,20,24 и 27 мм. Режим сварки приведен в таблице 1.

При высоте жидкого шлака, равном 14 мм, наблюдается некоторое разбрызгивание шлака. Увеличение высоты с 14 до 18 мм исключаеь разбрызгивание шлака, процесс протекает стабильно с хорошим формированием шва без шлаковых включений и других дефектов. Увеличение высоты жидкого шлака с 24 до 27 мм и более не нарушает стабильности процесса, но связано с дополнительными затратами тепловой мощности дуги для поддержания большего объема жидкого шлака с высокой температурой, поэтому целесообразно выдерживать высоту жидкого шлака, согласно данным таблицы.

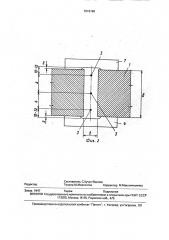

С целью сварки листов 1 большей тол. щины в зазор одновременно подают две и

Формула изобретения

Способ вертикальной дуговой сварки под флюсом, при котором осуществляют принудительное формирование шва и на по- . верхности сварочной ванны в течение всего процесса сварки поддерживают слой жидкого шлака, отличающийся тем, что высоту слоя жидкого шлака, закрывающего сварочную дугу, поддерживают равной 1,01,2 ширины сварочного зазора.

50 более электродные проволоки 3, расположенные по оси разделки одна за другой (см. фиг.2). С увеличением толщины свариваемого металла увеличивается также ширина сварочного зазора и как следствие увеличивается высота слоя жидкого шлака.

Ориентировочно количество электродов и определяется соотношением: д

10 2 5 где д — толщина свариваемых элементов.

Но вместе с тем, когда по технологическим причинам при сварке листовтолщиной

20 мм и несколько более требуется сниже15 .ние удельной энергии. сварку, вопреки расчетному количеству- электродов целесообразно производить двумя электродными проволоками (см. таблицу, строка

2-4). Расстояние между электродами — А

20 (см. фиг.2) определялось экспериментально в зависимости от толщины свариваемых элементов и равномерного проплавления кромок (таблица).

Использование изобретения позволит

25 при сварке толстолистового металла существенно повысить ударную вязкость металла шва и сварного соединения; исключить последующую высокотемпе-ратурную обработку сварных швов (норма30 лизацию или закалку); по сравнению с электрошлаковой сваркой существенно уменьшить сварочные деформации, повысить точность изготовления сварных конструкций;

З5 существенно повысить производительность сварки двумя и более электродами—

16-32 кг/ч; снизить по сравнению с электрошлаковой сваркой расход электродного материа40 ла и электрической энергии, 1819199

Толщина свариваемых листов. д.мм .

Сила сварочного тока, 1оь А

Напряжение дуги. 1/л. В.

Скорость сварки.

Uгя * . и/ч расстояние между электродами, /ь, мм

Высота слоя Диаметр и жидкого количество шлака электродов.

Н-(1-1,2) Ь. мм

Удельная энергия, q/îá. кДж/см

2

4

6

В

20 и менее

20 25

25-30

30-35

35-40

280.400

500-600

600-700

700-800

800-900

900-1050

1050-1125

1200-1300

27-32

28-30

30-32

32-33

33-35

35-37

34-35

34-35

4-5.2

5.4

5.2

4.8

3.8

4.0

4.0

Ширина сварочного лазера. Ь. мм

15-16

16-17

17-18

18 — 19 ! 8-19

19-20

19-20

4-8

8-14

14-18

18-22

25-28

15-17

20-22

15-18.

15- 19

16-20

17-22

18 -23

18-23

20-24

20-24

2+2

2+2

2+2

2+2

2+2

2+2+2

2+2+2

43.0-47,4

39.&-4 1,0

42.5-43,0

47.1-48,0

53.4-54,8

59.5

53.5-58,0

55,4-58.5

1819199

Составитель С. Кучук-Яценко

Техред M.Ìîðãåíòàë Корректор M,Màêñèìèøèíåö

Редактор

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 1947 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб.,4/5