Замасливатель для синтетических полиамидных и полиакриловых волокон

Иллюстрации

Показать всеРеферат

Использование: в производстве химических волокон на стадии отделки свежесформованного или высушенного волокна, предназначенного для изготовления ворсовых , например, ковровых изделий и искусственного меха. Сущность изобретения: замасливатель содержит смесь монои дибутилфосфатов с о-фосфатом калия в массовом соотношении соответственно 20:52-28 (препарат Бутафос К или БФК-1) 0,06-10,00 мас.%, полиэтиленгликольсмол.м. 1500-5000 (ПЭГ-35, ПЭГ-80. ПЭГ-115)0,05-8,50 мас.% и воду до 100 мас.%. Свойства замасленного волокна, волокнистой ленты и искусственного меха: органолептически полиамидное и модакриловое волокно рассыпчатое, упругое с шелковистым грифом и блеском; уд.поверхностное сопротивление полиамидного волокна 1,7 109- 1,8- 10100м,его гидрофильность 4,8-5,2%, прочность полиамидной ленты 80,4-86,1 кГс, площадь свариваемой поверхности полиамидного меха 23,7-30,6%, несминаемость полиамидного ворса менее 78,4-86,1 %, уд. поверхностное сопротивление модакрилового волокна

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ (21) 4901230/05 (22) 09.01.91 (46) 30.05.93. Бюл. N. 20 (71) Всесоюзный научно-исследовательский институт синтетических волокон (72) В.А.Кузьмина, Л.Н.Круткова, С,Н.Харьков, В.Н.Высоцкий, Е.Н.Смялковская, Г.С.Табунов, З.Д.Тульгук, И.Е.Кизельштейн и В.А.Никулин (73) Арендное предприятие Всесоюзный научно-исследовательский институт синтетических волокон и экспериментальный завод (56) Авторское свидетельство СССР гв 1024539, кл. D 06 M 13/02, 1982.

Авторское свидетельство НРБ

М 16534, кл, 0 06 M 15/30, опублик. 1975.

Авторское свидетельство СССР .

М 31889, кл. D 06 М 15/00, опубл. 1982.

Казлене P.З. и др. Замасливание химических волокон. Ташкент, Фан УЗ ССР, 1988, с. 5 — 15, 60 — 68, 97 — 100, 108 — 111.

Акцептованная заявка Японии

N. 58 — 180676, кл. D 06 M 13/02, опублик, 1983.

Патент ФРГ N. 1105108, кл. 29 В 5/01, опублик. 1962.

Акцептованная заявка Японии

N. 62-47991, кл. D 06 M 15/53, опублик. 1987, Акцептованная заявка Японии

N. 59 — 11712, кл. 0 06 M 15/10, опублик. 1984.

Заявка Франции N. 2308730, кл. D 06 М 15/36, опублик. 1976.

Бутафос К "ТУ6-06-32-548-88".

Encyclopedia of Polymer Science and

Technology, N- London-$убпеу, 1967, N. 6, р. 103.

Патент США N. 3584087, 1971.

Журнал "Аналитическая химия", 1969 г., 24, N. 77, с. 1106.

Справочник. Поверхностно-активные вещества, Под,ред, А,А.Абрамзона, Л.: Химия, 1979, с. 300, 302, 293.,, й2,, 1819303 АЗ

fsi)s 0 06 М 13/292, 15/53. 11/71//D 06

М 101:28, 101:34

Гонтареко А.Н., Рукавцев Г.И. и Смирнов Л.С. Технология искусственного меха.

Киев, Техника, 1984 г., с. 170. (54) ЗАМАСЛИВАТЕЛЬ ДЛЯ СИНТЕТИЧЕСКИХ ПОЛИАМИДНЫХ И ПОЛИАКРИЛОВЫХ ВОЛОКОН (57) Использование: в производстве химических волокон на стадии отделки свежесформованного или высушенного волокна, предназначенного для изготовления ворсовых, например, ковровых изделий и искусственного меха. Сущность изобретения: замасливатель содержит смесь моно- и дибутилфосфатов с о-фосфатом калия в массовом соотношении соответственно 20:52-28 (препарат Бутафос К или БФК-1) 0,06 — 10,00 мас., полиэтиленгликоль с мол.м. 1500 — 5000 (ПЭà — 35, ПЭГ-ЗО, f131=115) 0,05 — 8,50 мас. и воду до 100 мас.g. Свойства замасленного волокна, волокнистой ленты и искусственного меха: органолептически полиамидное и модак- Я риловое волокно рассыпчатое, упругое с шелковистым грифом и блеском; уд,поверхностное сопротивление полиамидного волокна 1,7 10 — 1 8 10 .Ом, его (, ф гидрофильность 4,8-5,2, прочность поли- «а амидной ленты 80,4-86,1 кГс, площадь сва-. О риваемой поверхности полиамидного меха

93,7-30,6ф„несминаемость полиамидного ворса менее 78,4-86,17;, уд. поверхностное сопротивление модакрилового волокна (2,0 — 2,7) 10 Ом, его гидрофильность

3,2 й, прочность модакриловои ленты 79- )»

82 гКс, площадь свали ваемой поверхности акрилового меха 23;1-24;8ь, несминаемость акрилового ворса меха 82,2-86,0%. 2 табл, 1819303

Изобретение относится к производству химических волокон, а именно к технологии замаспивателя в процессе получения и отделки полиамидных (IlA) и полиакриловых волокон. ПА и полиакриловые волокна выпускаются в виде штапельного волокна и применяются в различных отраслях текстильной промышленности для производства ковров, искусственного меха и т.д. в чистом виде или в смеси с шерстяными и др. волокнами.

Цепь изобретения — улучшение потребительских свойств ворсовых изделий из синтетических полиамидных и полиакриловых волокон.

Поставленная цель достигается тем, что замасливатепь содержит смесь моно- и дибутилфосфатов калия с о-фосфатом калия в мопьном соотношении, соответственно, 20:52:28 и полиэтиленгликоль с молекулярной массой 1500-5000 s воде при следующем соотношении компонентов, мас,$: смесь моно- и дибутилфосфатов калия с о-фосфатом калия в мольном соотношении, соответственно, 20:52:28 0,06 — 10,00 полиэтипенгликоль с молекулярной массов 1500 — 5000 0,05 — 8,50 вода остальное

Полиэтипенгликоли получают синтетическим путем на основе отечественного сырья (окиси этилена) без использования дефицитных пищевых продуктов. Полиэтиленгпиколи являются термостойкими препаратами, не образующими дымовыделения и нагара в процессе вытяжки, сушки волокна. Попиэтиленгликоль с мол.м. 1500, 200, 3500 получают по ТУ 6-14-719-76. ПолиэтипеФпикопь с мол.м. 5000 получают по

ТУ 6-14-826-72.

БФК вЂ” 1 (Бутафос-К) — это смесь капиевых солей моно- и дибутилового эфира фосфорной кислоты„которые получают по реакции взаимодействия н-бутилового спирта с Рг05. Методика получения алкилфосфата известна. БФК-1 получают по сле. дующей схеме:

2C4Hg0H+P2Og (C HgO)2PNH+CgHgOP(PH)2+HÇPOÜ о о

ll и (СЦН gp)2Р-OK+ CqHgOP(OK2)+K РО

К 2 молям (74 г) бутанола при перемешивании добавляют 1 моль (142 г) пятиокиси фосфора с такой скоростью, чтобы температура синтеза поддерживалась в интервале

60-65 С. Перемешивают в течение 6 часов.

Полученную реакционную смесь на второй стадии нейтрализуют до рН 7-8 50 (водным раствором КОН. Анализ реакционной смеси методом потенциометрического титрования показывает, что при этом образуется 52 дибутилфосфорной кислоты, 20 монобутилфосфорной кислоты и 28 ортофосфорной кислоты.

Заявляемый замасливатель с условным обозначением ПБ готовят по следующей

10 технологии.

В реактор с мешалкой загружают необходимое количество обессоленной воды и полиэтиленгликоля (ПЭ Г), которые нагревают до 45й5 С. Перемешивание ведут до ,15 полного растворения ПЭГ. Затем при перемешивании загружают необходимое коли- чество БФК-1. После окончания загрузки смесь перемешивают при 45=В C в течение

1 ч до получения гомогенной смеси. Пол20 ученный замасливатель представляет собой желтоватый прозрачный раствор.

При получении модакрилового волокна замасливание проводят в 2 стадии: на 1 стадии (формование) волокно обрабатывают

25 закупаемым в Японии препаратом С-1, который нами заменяется, на 2 стадии применя-. ется замасливатель Д-1 (состоящий из сорбитана — С, сорбиталя С-20 и триамона); который остается неизменным.

30 Замасливатель С-1 поставляется из

Японии. По данным фирмы "Канемацу-Гошо" основным компонентом является блоксополимер окиси этилена и окиси пропилена с молекулярной массой 3200-, 35 3500.

Замасливатель Д-1 готовят при соотношении компонентов сорбитан-C: сорбиталь

С-20: триамон = 4;2:1 (Новополоцкое ПО

"Полимир", Технологический регламент N.

40 403-404). Обрабатывают жгут прохождением его через ванну с 3 водным раствором замаспивателя Д вЂ” 1.

Сорбитан-С, сорбиталь С вЂ” 20 и триамон описаны.

45 Сорбитан С вЂ” сорбитан моностеарат

Сорбитал ь С-20- сорбитан бис (полиоксиэтилен)-моностеарат, содержащий 20 оксиэтильных групп.

Триамон — трис (2-гидроксиэтил) мети50 ламмоний метилсульфат.

Изобретение иллюстрируется примерами, в которых у волокон, обработанных заявляемым замасливателем и изделий на их основе определяют следующие показатели: — удельное электрическое сопротивление волокна, Ом, на приборе ИЭСТ-  — IM по ГОСТ 22227-88; — содержание замасливателя на волок- -, не и нити, мас.$, определяют по ГОСТ "

1819303

Pe — Po

Агде P> — навеска волокна (препарата) после выдерживания в климате в течение 12 ч, г;

Р0 — начальная навеска волокна (препарата), г;

А — количество сорбируемой влаги, 7.

Параллельно проводят два измерения, определяя среднее значение, — устойчивость к сваливанию на приборе Ково, $, по ГОСТ 21516-76. — несминаемость ворса,, определяют на приборе ПОНВ по методике. — прочность ленты определяют по разрывной нагрузке7 в кГс разрывом ленты на машине PM - 3 — 1 по следующей методике:

Образец ленты (500 .1) мм зажимают верхним и нижним зажимом разрывной машины. Скорость опускания нижнего зажима устанавливают (750МО) мм/мин.

При испытании показания шкалы разрывной машины (КГС) снимают в момент первой остановки стрелки силоизмерителя.

За разрывную нагрузку (прочность ленты) принимают среднее арифметическое значение результатов 10 испытаний.

Пример 1. В реакторе с мешалкой путем добавления к обессоленной воде, нагретой до 4525 С, полиэтиленгликоля с молекулярной массой 1500 (ПЭà — 35) и БФК-1 с последующим перемешиванием при этой температуре в течение 1 ч готовят замасливатель следующего состава, мас. (,;

ЧЭà — 35 (мм. 1500)

БФК вЂ” 1 (массовое соотношение моно- и дибутилфосфатов калия с о-фосфатом калия, соответственно, 20:52:28) вода — 0,5 — 4,95 остальное

10213.6 — 73 и ГОСТ 22324 — 77, используя в качестве растворителя смесь четыреххлористого углерода и этанола; — кинематическую вязкость рабочего раствора, ост, определяют при 25 С по

ГОСТ 33 — 82; — гидрофильные свойства волокон, обработанных различными замасливателями, изучают по их влагопоглощению, в $, по следующей методике.

Волокно (препарат) сушат в шкафу при

80 С до постоянного веса. Затем навеску волокна или препарата (3 r), взвешенную с точностью до 0,0002 г, помещают на 12 ч в климат с относительной влажностью воздуха у = 65 и температурой 20 С. Через 12 ч навеску вынимают из климата, взвешивают и определяют изменение веса по формуле:

ПЭà — 11 5 (мол.м. 5000)

40 БФК-1 (массовое соотношение моно- и дибутилфосфатов калия с о-фосфатом калия, соответственно, 20:52:28) вода

45 — 5,0 — 5,0 остальное

Полученный прозрачный раствор слегка желтоватого цвета, устойчив в условиях производственного режима, имеет кинематическую вязкость — 1,876 сСт, рН 7,9, 50 поверхностное натяжение — 32,0 мН/м.

Полученным растворам обрабатывают полиамидную жгутовую нить на стадии формования с помощью препарационных шайб на машине ПВК-1500 и с последующей вы55 тяжкой и резкой.

Обрывов и намотов жгута не наблюдалось.

Полученное волокно линейной плотности 1 текс и длиной резки 75 мм имеет шелковистый гриф, улучшенную рассыпчатость, Полученный прозрачный раствор слегка желтоватого цвета, устойчив в условиях производственного режима, имеет кинематическую вязкость — 0,986 сСт, рН 7,7, 5 поверхностное натяжение 40,6 мН/м.

Полученным раствором обрабатывают полиамидную жгутовую нить на стадии формования с помощью препарационных шайб на машине ПВК-1500 и с последующей вы10 тяжкой и резкой.

-Обрывов и намотов жгута не наблюдалось.

Полученное волокно линейной плотности 1 текс и длиной резки 75 мм имеет шел15 ковистый гриф, улучшенную рассыпчатость волокна. Удельное электрическое сопротивление волокна — 1,8 х 1010 Ом.

Физико-механические показатели волокна соответствуют требованиям ТУ 6 — 1320 020 — 4009 — 1-88.

Содержание замасливателя на волокне — 0,56 .

Волокно сорбирует влагу в климате в течение 12 ч в количестве — 5,0 (от перво25 начального веса).

Перед чесанием волокно увлажняют водой в количестве 18-20 or веса волокна.

Прочность ленты — 80,4 кГс.

30 Ворс полученного коврового изделия— рассыпчатый, мягкий, шелковистый, пушистый с хорошим блеском. Несминаемость ворса — 78,4, площадь сваливаемой поверхности — 30,6 .

35 Пример 2. Аналогичен примеру 1, но готовят эамасливател ь следующего состава, мас,ф:

1819303 удельное электрическое сопротивление волокна — 1,7 10 Ом, g

Физико-механические показатели соответствуют требованиям ТУ 6-13-020-40091 — 88. 5

Содержание замасливателя на волокне — 0,61 .

Волокно сорбирует влагу в климате в течение 12 ч в количестве — 5,2 (от первоначального веса). 10

Перед чесанием волокно уелажняют водой в количестве 18-20 от веса волокна.

Прочность ленты — 82,4 кГс.

Ворс полученного коврового изделия— рассыпчатый, мягкий, пушистый, шелкови- 15 стый с блеском. Несминаемость ворса

86,1 )(„площадь сваливаемой поверхности—

24,3ф .

Пример 3.

Аналогичен примеру 1, но готовят за- 20 масливатель следующего состава, мас. :

ПЭà — 80 (мол.м. 3500)

БФК-1 (массовое соотношение моно- и дибутилфосфатов калия с о-фосфатом калия, соответственно, 20:52:28) вода — 8,5

25 — 2,5 остальное

Полученный прозрачный раствор слегка 30 желтоватого цвета, устойчив в условиях производственного режима, имеет кинематическую вязкость — 1,573 сСт, рН 8,1, поверхностное натяжение — 36,7 мН/м.

Полученным раствором обрабатывают 35

ПА жгутовую нить на стадии формования с помощью препарационных шайб на машине MBK — 1500 и с последующей вытяжкой и резкой.

Обрывов и намотав жгута не наблюда- 40 лось.

Полученное волокно линейной плотности 1 текс и длиной резки 75 мм имеет шелковистый шриф, улучшенную рассыпчатость, удельное электрическое сопротив- 45 ление волокна — 5,7 х 10 Ом.

Физико-механические показатели во-, локна соответствуют требованиям Тт 6-13-020-4009-1-88.

Содержание замасливателя на волокне 50 — 0,58, Волокно сорбирует влагу в климате в течение 12 ч в количестве 4,8 (от первоначального веса).

Перед чесанием волокно увлажняют so- 55 дой в количестве 18 — 207 от веса волокна.

Прочность ленты — 86,1 кГс.

Ворс коврового изделия — рассыпчатый, мягкий, пушистый, шелковистый с блеском.

Несминаемость ворса — 84,7$, площадь свэливаемой поверхности — 23,7 (,.

Пример 4.

Аналогичен примеру 1, готовят замасливатель следующего состава, мэс. 1(:

ПЭГ-35 (мол. м. 1500)

БФК-1 (массовое соотношение моно- и дибутилфосфатов калия с о-фосфатом калия, соответственно, 20:52:28) вода — 5,0 — 10,0 остальное — 0,3

ПЭГ-11 5 (мол.м. 5000) .

БФ К-1 (массовое соотношеwe моно- и дибутилфосфатов калия с о-фосфатом калия, соответственно, 20:52:28) вода — 0,1 остальное

Полученный прозрачный раствор слегка желтоватого цвета, устойчив в условиях производственного режима, имеет кинематичеПолученный раствор прозрачный слегка желтоватого цвета, устойчив в условиях производственного режима, имеет кинематическую вязкость — 1,816 сСт, рН 7,9, поверхностное натяжение — 35,8 мН(м.

Полученным раствором обрабатывают полиамидную жгутовую нить на стадии формования с помощью препарационных шайб на машине ПВК-1500 и с последующей вытяжкой и резкой.

Обрывов и намотов жгута не наблюдалось.

Полученное волокно линейной плотности 1 текс и длиной резки 75 мм имеет шелковистый гриф, улучшенную расСыпчатость, удельное злектоическое сопротивление во- локна-7,8 х 10 Ом.

Физико-механические показатели волокна соответствуют требованиям ТУ 6 — 13020-4009-1-88, Содержание замасливателя на волокне, — 0,71 .

Волокно сорбирует влагу в климате в течение 12 ч в количестве — 5,4 (от первоначального веса).

Перед чесанием волокно увлажняют водой в количестве 18 — 20 ol веса волокна.

Прочность ленты — 81,7 кГс.

Ворс коврового изделия — рассыпчатый, мягкий, пушистый, шелковистый с блеском.

Несминаемость ворса — 79,7, площадь сваливаемой поверхности — 28,97ь.

Пример 5. Аналогичен примеру 1, но готовят замасливатель следующего состава, мас. :

1819303 — 0,4 остальное — 0,34 — 0,06 остальное скую вязкость — 0,988 сСт, рН 7,72, поверхностное натяжение — 43,9 мН/м, Модакриловый жгут пропускают через ванну, наполненную рабочим раствором замасливателя, с последующей вытяжкой, отделкой серийным замасливателем Д-1, гофрировкой, сушкой и резкой.

Обрывов и намотов жгута не наблюдалось.

Модакриловое волокно (нитрон-М)-модифицированное полиакрилонитрильное волокно, содержащее акрилонитрил (507(,) и винилхлорид (507ь).

Нитрон — М вЂ” З — высокоусадочное извитое волокно. Нитрон — M — ЗМ вЂ” малоусадочное малоиэвитое волокно. Выпускается в СССР.

Полученное волокно линейной плотности 1,8 текс и длиной резки 51 мм (НитронМ-3М) и линейной плотности 0,33 текс и длиной резки 32 мм (Нитрон-М-ЗВ) имеет шелковистый гриф, улучшенную рассыпчатость, удельное электрическое сопротивлеwe волокна — 2,0 х 10 Ом, Физико-механические показатели волокна соответствуют требованиям ТУ 6-13 16-88.

Содержание эамасливателя на волокне

0,33 (из них содержание ПЭГ-115 +

БФК вЂ” 1 — 0,17, содержание Д-1 - 0,16Я

Волокно 0,33 текс сорбирует влагу в климате в течение 12 ч. в количестве — 3,2 вес (от первоначального веса).

Смеска для ворса состоит иэ следующего вида волокон:

Нитрон-М 3В черный

10 0,33 текс х 32 мм-40 (Нитрон-М 3М черный

10 1,8тексх51 мм-60

Волокно перед чесанием увлажняют водой в количестве 3 от веса волокна.

Искусственный трикотажный мех (арт.

— 1072) блестящий, шелковистый, рассыпчатый.

Прочность ленты — 82 кГс.

Несминаемость — 86,0 ».

Сваливаемость поверхности — 23,1 .

Пример 6. Аналогичен примеру 1, но готовят замасли ватель следующего состава, мас. :

Il3 Г-35 (мол.м. 1500)

БФК-1 (массовое соотношение моно- и дибутилфосфатов калия с о-фосфатом калия, соответственно, 20:52:28) вода

Полученный прозрачный раствор слегка желтоватого цвета, устойчив в условиях производственного режима, имеет кинематическую вязкость — 0,989 сСт, рН 7,14, 5 поверхностное натяжение — 45,3 мН/м.

Модакриловый жгут (см. пример 5) пропускают через ванну, наполненную рабочим раствором замасливателя с последующей вытяжкой отделкой серийным замасливате10 лем Д-1, гофрировкой, сушкой и резкой.

Обрывов и намотов жгута не наблюдалось.

Полученное волокно линейной плотности 1,8 текс и длиной резки 51 мм (нитрон15 M 3M) и линейной плотности 0,33 текс и длиной резки 32 мм (нитрон-M-ЗВ) имеет шелковистый гриф, хорошую рассыпчатость, удельное злекторическое сопротивление волокна 2,7 х 10 Ом.

20 Физико-механические показатели волокна соответствуют требованиям ТУ 6-1316 — 88.

Содержание замасливателя на волокне — 0,34 (из них содержание ПЭà — 35+ БФК25 1 — 0,17, содержание Д-1 — 0,17 ).

Волокно сорбирует влагу в климате в течение 12 ч в количестве — 3,2 вес (от первоначального веса).

Смеска для ворса состоит из следующе30 го вида волокон:

Нитрон-M-ЗВ черный

10 0,33 текс х 32 мм -40 ь

Нитрон-М-ЗМ черный

35 1,8текс х 51 мм -60

Волокно перед чесанием увлажняют водой в количестве З от веса волокна, Искусственный трикотажный мех (арт.

40 В-1072) блестящий, шелковистый, рассыпчатый, Прочность ленты — 79 кГс, несминаемости 82,2, сваливаемость поверхности—

24,8 .

45 Пример 7 (сравнительный), Аналогичен примеру 1, но готовят раствор замасливателя следующего состава, мас, :

БФК вЂ” 1 (массовое соотноше50 ние моно- и дибутилфосфатов калия с о-фосфатом калия, соответственно, 20:52;28) вода

55 Полученный прозрачный раствор слегка желтоватого цвета, устойчив в условиях производственног0 режима, имеет кинематическую вязкость — 0,932 сСт, рН 8,1, поверхностное натяжение — 46,4 мН/м.

1819303

БФК-1 (массовое соотношеwe моно- и дибутилфосфатов калия с о-фосфатом калия. соответственно, 20:52:28). вода — 10,0 остальное

Полученный раствор слегка желтоватого цвета, имеет кинематическую вязкость

1,117 сСт, р Н 8,2, поверхностное натяжение 25 — 43,6 мН/м.

Полученным раствором обрабатывают

ПА жгутовую нить на стадии формования с помощью препарационных шайб на машине ПВК вЂ” 1500 и с последующей вытяжкой и 30 резкой, При вытяжке происходили обрывы элементарных волокон, пушение, намоты на вытяжные валы. При резке увеличилось количество непрорезов -0,035 (по ТУ 6-020- 35

4009-1-88 нв более 0,036), а на серийном волокне количество непрорезов не более 0,01 .

Полученное волокно линейной плотности 1 текс и длиной резки — 75 мм— рассыпчатое, жестковатое. Электриче- 40 ское сопротивление волокна — 4,2 х 10

Ом. Физико-механические показатели волокна соответствуют требованиям ТУ 6-0204009-1-88. Содержание замасливателя на волокне - 0,64ф». 45

Волокно сорбирует влагу в климате в. течение 12 ч в количестве — 3,6 (от первоначального веса).

Перед чесанием волокно увлажняют водой в количестве 18-20 от веса волокна. 50

Прочность ленты — 68,3 кГс, Ворс коврового иэделия — рассыпчатый, жестковатый на ощупь. Несминаемость ворса-74,2, площадь сваливаемой поверхности — 35,1 . 55

Пример 9 (сравнительный), Аналогичен примеру 1, но готовят рабочий раствор эамасливателя следующего состава, мас, (,;

ПЭГ-115 (мол.м. 5000) 0,4 вода остальное

Модакриловый жгут (см. пример 5) пропускают через ванну, наполненную раствором БФК вЂ” 1. При последующей вытяжке в действующем технологическом режиме жгут наматывался на вытяжные валы (после 5 паровой обработки) и рвался, не дойдя до стадии обработки вторым замасливателем

Д-1 и гофрировки.

Содержание эамаеливателя на волокне — 0,19$. 10

Волокно сорбирует влагу в климате в течение 12 ч в количестве — 2,7Я,.

Пример 8(сравнительный). Аналогичен примеру 7, но готовят рабочий раствор эамасливателя следующего состава, мас.$: 15

Полученный бесцветный прозрачный раствор устойчив в условиях производственного режима, имеет кинематическую вязкость — 1,14 сСт, рН 5,40, поверхностное натяжение 43,8 мН/м.

Модакриловый жгут (см, пример 5) пропускают через ванную, наполненную раствором ПЭГ-115 с последующей вытяжкой, отделкой, сушкой и резкой.

Обрывов и намотов жгута не наблюдалось.

Полученное волокно линейной плотности 1,8 текс и длиной резки 51 мм (НитронМ-ЗМ) и линейной плотности 0,33 текс и длиной резки 32 мм (Нитрон-М-ÇB), имеет жестковатый гриф, плохо рассыпается.

Удельное электрическое сопротивление волокна -7,7 х 10 Ом. Физико-механические о показатели волокна соответствуют требованиям ТУ -13-16-88. Волокно сорбирует влагу в климате в течение 12 ч в количестве — 2,8, Содержание замасливателя на волокне — 0,327 (из них: содержание ПЭГ-115 — 0.15, содержание Д-1 — 0,17®).

Смеска для ворса состоит из следующего вида волокон:

Нитрон-М ЗВ коричневый 147 0,33 текс х 32 мм-40 (Нитрон-M-ЗВ коричневый 147 1,8 текс х 51 мм — 60 — 9,0

ПЭГ-115 (молм, 5000)

БФК-1 (массовое соотношение моно- и дибутилфосфатов калия с о-фосфатом калия, соответственно, 20:52:28) вода — 1,0 остальное

Полученный прозрачный раствор устойчив в условиях производственного режима, имеет кинематическую вязкость — 2,34 сСт, рН 7,8, поверхностное натяжение — 392 мН/м.

Полученным раствором обрабатывают

ПА жгутовую нить на стадии формования с. помощью препарационных шайб на машине

ПВК-1500И. При последующей вытяжке и

Волокно перед чесанием увлажняют водой в количестве Зф, от веса волокна.

Искусственный трикотажных мех (арт.

В1072) мягкий, но вялый, недостаточно рассыпчатый, сваливаемость поверхности—

25,7, несминаемость — 79,57, прочность ленты — 69,7 кГс.

Пример 10 (сравнительный). Аналогичен примеру 1, но готовят эамасливатель следующего состава, мас.7»:

1819303 резке жгута имеют место намоты на вытяжные валы и обрывы жгута.

Содержание замасливателя на волокне — 0,58 (,. Волокно сорбирует влагу в климате в течение 12 ч в количестве 3 .

Il р и м е р 11 (сравнительный); Аналогично примеру 1 готовят эамасливатель следующего состава, мас. :

ПЭà — 45 (мол.м. 2000)

БФК-1 (массовое соотношение моно- и дибутилфосфатов калия с о-фосфатом калия, соответственно, 20:52:28) вода — 0,03 — 9,97 остальное

Полученный прозрачный раствор слегка желтоватого цвета, устойчив в условиях производственного режима, имеет кинематическую вязкость — 0,941 сСт, рН 8,1, поверхностное натяжение — 46,0 м Н/м.

Полученным раствором обрабатывают жгутовую нить на стадии формования с помощью препарационных шайб на машине

ПВ К-1500И с последующей вытяжкой и резкой.

Полученное волокно линейной плотности 1 текс и длиной резки 75 мм — рассыпчатое, жестковатое. Удельное электрическое сопротивление — 7,4 х 10 Ом. Физико-меха9 нические показатели волокна соответствуют требованиям ТУ 6 — 020-4009-1 — 8.

При вытяжке происходили обрывы элементарных волокон, пушение, намоты на вытяжные валы, при резке увеличилось количество непрорезов до 0,034 .

Содержание замасливателя на волокне

-0,67$, Волокно сорбирует влагу в климате в течение 12 ч в количестве — 3,6 (от первоначального веса).

Перед чесанием волокно увлажняют водой в количестве 18 — 207; от веса волокна.

Прочность ленты — 68,4 кГс.

Ворс коврового изделия — рассыпчатый, жестковатый на ощупь. Несминаемость ворса — 74,4, площадь сваливаемой поверхно-сти — 34,8 .

Пример 12 (сравнительный). Аналогично примеру 1 готовят 10 эмульсию замасливателя АШ-10 следующего состава, мас. : велоситовое масло 6,8 стев рокс-6 0,88 алкамон ОС вЂ” 2 0,26 олеиновая кислота 0,63

ОП вЂ” 10 0,99 триэтаноламин 0,36 вода остальное

Велоситовое масло (масло индустриальное общего назначения, марка И вЂ” 5А) выпускается по ГОСТ 20799-75.

Стеарокс — 6- композиция, состоящая из

5 смеси полиэтиленгликолевых эфиров стеариновой кислоты с добавкой 5$, вспомогательного вещества ОП-7 препарата ОС-20

ГОСТ 8980 — 75, ОП вЂ” 10, Ofl — 7 — моноалкилфениловый

10 эфир полизтиленгликоля, где алкил Се-ю, степень оксиэтилирования 10 и 7 соответственно (ГОСТ 8433 — 81).

Препарат ОС-20 — смесь полиоксиэтиленгликолевых эфиров высших жирных

15 спиртов фракции Сы-й . со средней степенью оксиэтилирования 20 (ГОСТ 10730—

76).

Олеиновая кислота (марки А) выпускается по ГОСТ 7580-55.

20 Триэтаноламин выпускается по ТУ 609-2448-72.

Алкамон ОС вЂ” 2-(алкилдиоксиэтилен) метилметилдиэтиламмоний бенэосульфонат, где алкил С16-18 (ГОСТ 10106 — 75).

25 Кинематическая вязкость эмульсии—

1,59 сСт, рН 6,9, поверхностное натяжение — 40,4 мН/м.

Эмульсию наносят на ПА жгутовую нить на стадии формования с помощью препара30 ционных шайб на машине ПВК вЂ” 1500И с последующей вытяжкой и резкой.

Обрывов и намотов жгута не наблюдалось.

Волокно линейной плотности 1 текс и

35 длиной резки 75 мм имеет жестковатый гриф, жирное на ощупь, удельное электрическое сопротивление волокна — 5,6 х 10

Ом. Физико-механические показатели волокна соответствуют требованиям ТУ 6 — 13—

40 020-4009-1-88.

Волокно сорбирует влагу в климате в течение 12 ч в количестве — 4,4 (от первоначального веса).

Содержание замасливателя на волокне

45 — 0,66 .

Перед чесанием волокно увлажняют водой в количестве 18 — 20 jo от веса волокна.

Прочность ленты — 97,4 кГс.

Ворс коврового изделия имеет жестко50 ватый гриф, жирное на ощупь. Несминаемость ворса — 71,1, площадь сваливаемой поверхности — 38,47,.

Пример 13 (сравнительный). Аналогичен примеру 1, но готовят раствор замас55 ливателя следующего состава, мас. : препарат С вЂ” 1 0,4 вода остальное

Раствор замасливателя — бесцветный, прозрачный, кинематическая вязкость—

1819303

1,09 сСт, рН 4,1, поверхностное натяжение — 37,0 мН/м.

Модакриловый жгут обрабатывают аналогично примеру 4.

Полученное волокно шелковистое, жирное на ощупь, удельное электрическое сопротивление волокна 2,9 х 10. Ом.

Содержание эамасливателя на волокне — 0,34 (из них: содержание С-1 — 0,17, содержание Д-1 — 0,17 ), Волокно сорбирует влагу в климате в течение 12 ч в количестве — 2,6 мас. (от первоначального веса).

Смеска для ворса состоит из следующего вида волокон:

Нитрон-М 3В черный

10 0,33текс х 32 мм-40

Нитрон-М 3М черный

10 1,8текс х 51 мм-60

Волокно перед чесанием увлажняют водой в количестве З от веса волокна.

Искусственный трикотажный мех (арт.

— 1072) мягкий, шелковистый, но при хранении более 10 дней тускнеет, становится липким на ощупь. Прочность ленты — 70,3 кГс, сваливание íà Koeo — 30,9, несминаемость — 80,6 .

Таким образом, преимущества заявляемого замасливателя по сравнению с эамасливателем по прототипу следующие: — влагопоглощение — сорбция влаги волокном, обработаннйм заявляемым замасливателем, выше, чем у прототипа на 20, т.е. волокно более гидрофильное, более комфортное; — улучшение перерабатывающей способности волокна при вытяжке, резке, чесании.

Волокно, обработанное заявляемым замасливателем, рассыпчатое, шелковистое, не образует "мушек" при чесании. . Образцы трикотажного искусственного

5 меха, полученные из модакрилового волокна с заявляемым замасливателем, на 10-.

20 jf, меньше заминаются и сваливаются по сравнению с серийным образцом с применением Японского эамасливателя С-1.

10 Электрическое сопротивление ПА волокна, обработанного заявляемым замасливателем на 3-4 порядка ниже по сравнению . с серийным образцом с применением отечественного замасливателя АШ-10. l5 Данные по примерам приведены в табл.

1-2.

1 f

Формула изобретения

20 Замасливатель для.синтетических полиамидных и полиакриловых волокон, содержащий смесь моно- и дибутилфосфатов калия с о-фосфатом калия в массовом соотношении соответственно 20:52:28 и воду, 25 отличающийся тем,что,сцелью улучшения потребительских свойств ворсовых изделий из этих волокон, он дополнительно содержит полиэтиленгликоль с мол.м. 1500-5000 при следующем соотно30 шении компонентов, мас. : смесь моно- и дибутилфосфатов калия с о-фосфатом калия в мольном соотношении, 35 соответственно, 20:52:28 0,06 — 10,0 полиэтиленгликоль с молекулярной массов 1500-5000 0,05-8,50 вода остальное

1S19303

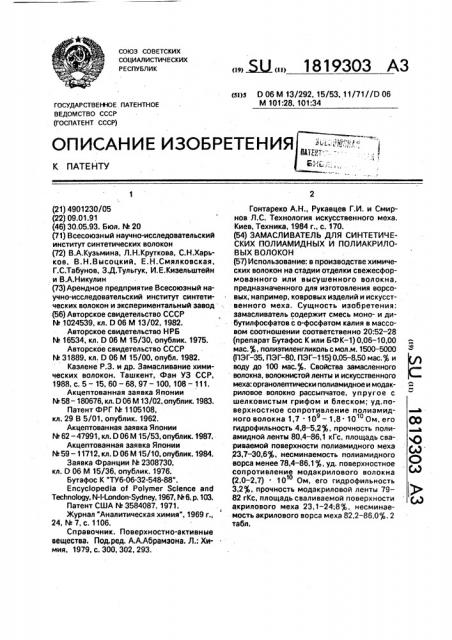

Таблица 1

Характеристика и коллоидно-кимические свойства ззмасливанмя

Пример

Вмй обрабатываемого воХарактеристика звмаслизатвля

Свойства зам.лл лскнв л1олекулярСодерясянне ПЭГ.%

Содержаниее БФК-1;

Концентрация заглля

Кинемэтггческэй зязкостьсСт ры

Поверхностное натяжл и рн отделке. $ ние. мй!м модвкрмловый жгут

7 прототип

8 прототип

IlA-жгут мода крило вый жгут

IlA-rugs

0,4 сравнительный

1О сра внитель9,0

1,О

10,0

2,43

7,8

11 с равнитель100

0.941

46.6

8.1

12 сравнит. сермйныа

1,59

6.9

0,4

I3 сравнит. серийный модзкриловый жгут, 4,1

37,0

Таблица 2

Физико-механические свойства волокна и ворса

Свойства во а

Свойства волокна

Пример

Органолептическая карвктеристикз

Несминвемость ворса.

Гилрофильрооть волокна, Прочность ленты, кГс

Электрическое сопротивление волокна. Ом

Содержвние зэмасливате на волокне. площадь сваливвемой поверхности, р

30.6

Ворс рассыпчатый, цгелкозмстый мягкий пуглмстый с блеском

60.4

78,4

5.0

1,Вх1 О

0.56

1.7х10

5.7х10

7.8xlO

2,0х10

2,7х10

24.3

23,7

28.9

23,1

24,8

В6,1

84.7

79.7

82.2

5,2

4,8

5,4

3,2

3,2

82.4

85,1

81.7

82.0

79.0

0.61

058

0.71 0.33

0.34

3

5

2.7

3,6

0,19

0.64

032

4,2х10

74,2

Ворс рассыпчатый, жестковатый

35.1

7.7к10

Ворс жестковатый, менее Рассыпчатый

25,7

69.7

3.0

0,58 р

0,67

0.66

7,4х10В

5.6x10

Ворс рассыпчатый. жестковатый

Ворс рассыпчатый, жирный, лил кий на ощуп

Ворс щелковистый, липкий на о

34.8

38,4

74,4

71,1

68,4

974

3,6

4,4

11

30,9

2.9 101

2.6

70.3

Немоты нэ вытяжные вали и обрывы жгута

Увеличение непрореэов волокна .Немоты нв вытяжные валы н обрывы жгута

Составитель Т. Смирнова

Техред Ы. Ыоргентал Корректор C. Патрушева

Редактор

Заказ 1951 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035. Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

0.05

5.0

8.5

5.0

0,3

0.34

4.95

5.0

2.5

10.0

0,4

0,06

0,4

10,0

5,0

10.0

11.0

15.0

0,4

0,4

0,4 I0.0

0,4

0 986

1 876

1 573

1 8\6

0,986

0,989

0.932

1,117

1,!4

7,7

7,9

8,1

7.9

Т,7

7,1

8,1

6.2

5,4

32.0

36П

35.8

43 9

45,3

46.4

43.6

43.8 .