Устройство для механического рассеивания пыли

Иллюстрации

Показать всеРеферат

Использование: для предотвращения загрязнения приземного слоя атмосферы вентиляционными выбросами. Сущность изобретения: устройство содержит вентиляционную шахту с оголовком и зонт-обтекатель . Корпус оголовка пронизан трубами, количество которых соответствует числу фракций в пылевом материале, расположенных перпендикулярно оси шахты. Диаметры труб пропорциональны процентному содержанию пыли каждой фракции в общей массе . Концы нижней трубы отогнуты вниз, а верхней - верх. В каждой трубе установлен поршень со штоком, соединенный с кулачком коленчатого вала, который с помощью зубчатой передачи соединен с неподвижной шестерней, а жёсткими тягами - с корпусом оголовка. Оголовок выполнен с переменным сечением и имеет электропривод. 1 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (st)s Е 21 F 5/00, F 23 L 17/02, F 24 F 13/08

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР)

ОПИСАНИЕ ИЗОБРЕТЕНИ / .: !

К ПАТЕНТУ (21) 4887822/03 (22) 06.12.90 (46) 30.05.93. Бюл. hb 20 (71) Ростовский инженерно-строительный институт (72) В.И.Беспалов, В.Х.Клойзнер, P.Ï.Áåñïàлова и О.Б.Бублик (73) Ю.А;Подопригора (56) Авторское свидетельство СССР

М 1687313, кл, F 24 F 13/08, 1989, Авторское свидетельство СССР

Я 1716269, кл. F 24 F 13/08, 1989. (54) УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОГО . РАССЕИВАНИЯ ПЫЛИ (57) Использование: для предотвращения загрязнения приземного слоя атмосферы вентиляционными выбросами. Сущность б . Изобретение относится к обеспыливанию атмосферного воздуха и может быть использовано в любой отрасли промышленности.

Цель изобретения в повышении эффективности принудительного рассеивания при отсутствии ветра.

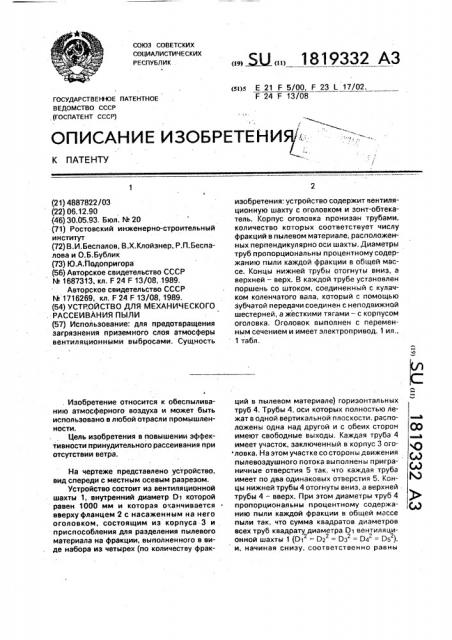

На чертеже представлено устройство, вид спереди с местным осевым разрезом.

Устройство состоит из вентиляционной шахты 1, внутренний диаметр 01 которой равен 1000 мм и которая оканчивается вверхуфланцем 2 с насаженным на него оголовком, состоящим из корпуса 3 и приспособления для разделения пылевого материала на фракции, выполненного в виде набора из четырех (по количеству фрак„„Я „„1819332 АЗ изобретения: устройство содержит вентиляционную шахту с оголовкам и зонт-обтекатель. Корпус оголовка пронизан трубами, количество которых соответствует числу фракций в пылевом материале, расположенных перпендикулярно оси шахты. Диаметры труб пропорциональны процентному содержанию пыли каждой фракции в общей массе. Концы нижней трубы отогнуты вниз, а верхней — верх. В каждой трубе установлен поршень со штоком, соединенный с кулачком коленчатого вала, который с помощью зубчатой передачи соединен с неподвижной шестерней, а жесткими тягами — с корпусом оголовка. Оголовок выполнен с переменным сечением и имеет электропривод. 1 ил., 1 табл.

I»

l ций в пылевом материале) горизонтальных труб 4. Трубы 4, оси которых полностью лежат водной вертикальной плоскости, расположены одна над другой и с обеих сторон QQ имеют свободные выходы. Каждая труба 4 д имеет участок, заключенный в корпус 3 ого- О ловка. На этом участке со стороны движения пылевоздушного потока выполнены приграничные отверстия 5 так, что каждая труба имеет по два одинаковых отверстия 5. Концы нижней трубы 4 отогнуты вниз, а верхней трубы 4 — вверх. При этом диаметры труб 4 пропорциональны процентному содержа- („) нию пыли каждой фракции в общей массе пыли так, что сумма квадратов диаметров всех труб квадрату диаметра 0> вентиляционной шахты 1 (01 =- 02 = 0з = 04 = 0Б ), и, начиная снизу, соответственно равны

1819332

0z = 165,7 мм; 0з = 166,7 мм; 0 = 499,8 мм;

Ds = 833,3 мм. Причем диаметры отверстий

5 для каждой трубы, начиная внизу, соответственно dr=117,9 мм; бз= 117,9 мм; d4=353,4 мм. А отверстия 5 крайней верхней трубы 4 сливаются в одно отверстие с de=833,3 мм.

Корпус 3 оголовка со стороны боковых поверхностей труб 4 сплющен с зазором так, что последовательно после каждой трубы по ходу потока этот зазор уменьшает свое проходное сечение на величину общего проходного сечения приграничных отверстий 5 каждой предыдущей трубы 4. Внутри каждой трубы 4 установлен поршень 6 на штоке 7 с воэможностью возвратно-посту. пательного движения. Штоки 7 своими концами шарнирно закреплены на поршнях 6 и шейках 8 коленчатого вала 9. Штоки 7, кро= ме того, пропущены через щелевые горизонтальные втулки 10. Коленчатый вал 9 оканчивается шестерней 11 и с помощью опор 12 жестко закреплен на корпусе 3 с возможностью вращения вокруг своей оси.

В свою очередь корпус 3 установлен на вентиляционной шахте 1 с возможностью вращения вокруг своей оси, что обеспечивается зацеплением шестерни 11 с неподвижной шестерней 13, на которой установлен электропривод 14. Шестерня 13 с помощью опор 15 жестко закреплена на вентиляционной шахте

1. Корпус 3 оголовка в нижней части оканчивается фланцем-втулкой 16, во внутреннюю прорезь которого помещен фланец 2, а во внешнюю — шестерня 13, Зубчатый наконечник 17 вала электропривода 14 опирается на зубчатую поверхность фланца-втулки 16.

На верхней трубе 4жестко на кронштейнах 16 закреплен зонт-обтекатель 19.

Устройство работает следующим образом.

Остаточно запыленный воздушный поток по вентиляционной шахте 1 поступает в .корпус 3 оголовка, в зону расположения труб 4. Упомянутое ступенчатое расположение труб 4 и отверстия 5 учитывают эпюру скорости воздушного потока в шахте 1, которая характеризуется максимальной скоростью потока на оси с постепенным осесимметричным ее затуханием в направлениях к стенкам канала. Согласно закону

Стокса, находясь в таких аэродинамических условиях, более крупные, обладающие большей инерционностью и большим аэродинамическим сопротивлением, частицы пыли сносятся к стенкам канала. Частицы же мелких фракций с меньшими инерционностью и аэродинамическим сопротивлени. ем концентрируется на оси канала. В результате этого s полость нижней трубы 4 через ее приграничные отверстия 5 поступают частицы наиболее крупной фракции (6301000 мкм). Движущийся возвратно-поступательно внутри трубы 4 поршень 6 выталкивает порции запыленного данной фракцией частиц воздуха поперечно через открытые выходные сечения трубы 4 с каждого торца.

Аналогичные процессы, но лишь с уменьшающейся по размерам, фракциями, т.е. 400 — 630 мкм, 315 — 400 мкм, 200 — 315 мкм, 10 частицами, реализуются в каждой последующей по высоте строительства трубе 4, Таким образом, в устройстве реализуется пофракционная сепарация (в вертикальной плоскости).

При столкновении поршня с частицами

15 пыли в полости трубы 4 последние получают дополнительный импульс, обусловливающий увеличениеэнергии выводимых в атмосферу пылевых частиц. Это приводит к увеличению дальности полета частиц пыли, увеличению обьема

20 факела выброса, что, в конечном счете, при неизменном общем количестве частиц пыли в выбросе обеспечивает снижение концентрации пыли в факеле, а следовательно, в приземном слое атмосферы. В связи с тем, что указанный

25 достигаемый эффект обеспечивается за счет перехода механической энергии твердого тела поршня 6 в кинетическую энергию пылевых частиц, заявляемое устройство реализует механический способ рассеивания пыли в атмосфере.

30 Расположение труб 4 на удалении друг от друга по высоте устройства обеспечивает большую степень независимости управления каждым отдельным фракционным факелом, в совокупности образующими общий

35 факел выброса устройства. В результате более крупные (обладающие большей скоростью оседания) частицы пыли, выходя из, нижней части устройства и находясь наиболее близко к поверхности земли, быстрее

40 оседают на поверхности земли, т.е. находясь в приземном слое атмосферы минимальный промежуток времени. Более мелкие фракции пыли (обладающие меньшей скоростью оседания). способны находиться длитель45 ное время в витающем состоянии в приземном слое атмосферы. Поэтому заявляемое устройство обеспечивает вывод мелких фракций в верхнюю зону приземного слоя атмосферы (т.е. за пределы зоны дыхания человека) за счет

50 расположения соответствующих труб 4 в его верхней части. Усилению рассмотренных эффектов (как для крупных, так и для мелких фракций) способствует разведению концов крайних труб 4 в противоположные стороны, 55 когда концы нижней трубы 4 отогнуты вниз, а верхней трубы 4 — вверх. . Сплющенность корпуса 3 оголовка с зазором со стороны боковой поверхности труб

4 обеспечивает, во-первых, максимально полный (с учетом изменения полей скорости

1819332

í Сп

10

55 и концентрации в горизонтальном сечении) переход данной фракции пыли иэ корпуса 3 в соответствующую трубу 4, т.е. сепарацию, Во-вторых, возможность продвижения остальных фракций на дальнейшую сепарацию вверх по устройству.

Учитывая, что верхняя труба 4 является тупиковой (последней в устройстве), ее приграничные отверстия 5 вырождаются в одно отверстие.

Электропривод 14, опираясь своим наконечником 17 на зубчатую поверхность фланца-втулки 16, вращает оголовок устройства вокруг оси шахты 1. Благодаря зацеплению шестерней 11 и 13, а также жесткому закреплению коленчатого вала 9 посредством опор 12 на корпусе 3 оголовка обеспечивается вращение вала 9 как вокруг своей оси, так и вокруг шахты 1. Так как на коленчатом вале 9 закреплены поршни 6, то при рассмотренном вращении последние совершают возвратно-поступательное движение в полостях своих труб 4. При этом шейки

8 выполнены на коленчатом вале 9 с фазовым периодом 90, обеспечивая тем самым последовательное во времени возвратнопоступательное движение всех поршней 6, Описанное вращение оголовка и коленчатого вала 8 устройства приводит к образованию кольцевого пульсирующего, расслоенного по фракциям пыли факела-выброса. Так как кольцевая структура факела всегда больше по объему конусной структуры при том же расходе выбрасываемого в атмосферу воздуха, то упомянутое вращение обеспечивает увеличение объема факела выброса при неизменном объеме количества частиц пыли в выбросе, т.е. увеличение зоны активного рассеивания, что также приводит к снижению концентрации пыли в факеле, а следовательно, в приземном слое атмосферы. Помимо сепарации в вертикальной плоскости описанные эффекты приводят также к сепарации пылевых частиц по фракциям в горизонтальной плоскости за счет пульсационных выбросов каждой фракции в заданном для этой фракции направлении, что исключает смешение пыли разных фракций (увеличении общей концентрации) в процессе оседания (при непрерывности выброса) как в вертикальных. так и в горизонтальных плоскостях. Это также приводит к снижению концентрации пыли в приземном слое атмосферы.

Зонт-обтекатель 19 предотвращает попадание осадков в полость устройства, Взаимосвязь сечения конструктивных элементов устройства обусловлена условиями постоянства расходов запыленного воздуха на соответствующих участках.

35 ао

На лабораторном стенде проводили испытания изобретения, изменяя диаметры труб 4 в отношении к фракционному составу пыли, в зависимости от вращения оголовка устройства и движения поршней 6, В ходе испытаний определяли эффективность рассеивания по формуле где С вЂ” концентрация пыли в выбранной точке на подстилающей поверхности без применения специальных средств принудительного рассеивания (насадков, труб, дефлекторов и т.п.); С вЂ” концентрация пыли в той же точке с применением таких средств при тех же внешних аэродинамических условиях. Результаты, полученные в ходе испытаний при отсутствии ветра для керамзитовой пыли, сведены в таблицу.

Из таблицы видно; что эффективность рассеивания пыли в приземном слое атмосферы при использовании заявляемого устройства в шпилевых условиях с перечисленными отличител ьн ыми п риз на ками достигает 62,8%, что на 28,1% больше по сравнению с прототипом, обладающим в этих условиях эффективностью 34,7%.

Использование предлагаемого устройства обеспечивает в штилевых условиях увеличение эффективности рассеивания (до

62,8%) и, следовательно, снижение концентрации пыли в приземном слое атмосферы.

Формула изобретения

Устройство для механического рассеивания пыли в атмосфере, включающее вертикальную вентиляционную шахту, оканчивающуюся оголовком, приспособление для разделения пылевого материала на фракции и зонт-обтекатель, о т л и ч а ю щ ее с я тем, что, с целью повышения эффективности принудительного рассеивания при отсутствии ветра, приспособление для разделения пылевого материала на фракции выполнено в виде горизонтально установ,ленных одна над другой труб, оси которых лежат в одной вертикальной плоскости, пронизывающих оголовок, при этом диаметры труб пропорциональны процентному содержанию пыли каждой фракции в общей массе, а сумма квадратов диаметров всех труб равна квадрату диаметра вентиляционной шахты, причем концы нижней трубы отогнуты вниз, а верхней трубы — вверх, а на участке каждой трубы, заключенном внутри головка, выполнены приграничные отверстия по направлению потока, суммарное проходное

1819332

Зависимости эффективности рассеивания пыли разных фракционных составов и условия работы устройства

Оголовок в а ается Оголовок непа вижен

Поршни подвижны. Поршни Поршни Поршни неподвиж- подвижны неподвижны ны

50: 30: 10: 10

56,1

38,9

47,5

284

5: 5: 20: 70

60 5

Диаметры труб пропорциональны дисперсном состав 10: 10: 30: 50

62,8

Зала,ул енныц" бОЭбуу сечение которых для каждой трубы равно ее проходному сечению, при этом устройство снабжено электроприводом, коленчатым валом, оканчивающимся шестерней, и неподвижной шестерней, закрепленной на 5 вентиляционной шахте и сообщенной с шестерней коленчатого вала, а каждая труба

Процентное отношение фракций пыли, начиная с крупной фракции;

10: 10: 30: 50

Диаметры труб непропорциональны фракционному составу снабжена поршнем со штоком,. шарнирно соединенным с соответствующей шейкой коленчатого вала, который посредством жестких тяг сообщен с оголовком, причем оголовок выполнен с переменным сечением и установлен с воэможностью вращения.