Способ получения аминополимеров

Иллюстрации

Показать всеРеферат

Использование: для синтеза модификаторов и вторичных ускорителей вулканизации резиновых смесей. Сущность изобретения; нагревание полиметилакрила с аминооксисоединением в присутствии неорганической кислоты при мольном соотношении аминооксисоединения неорганической кислоты 1:1, при 100-200°С в течение 0.5-12 ч с последующей обработкой продукта взаимодействия четырехкратным молярным избытком щелочи . 3 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

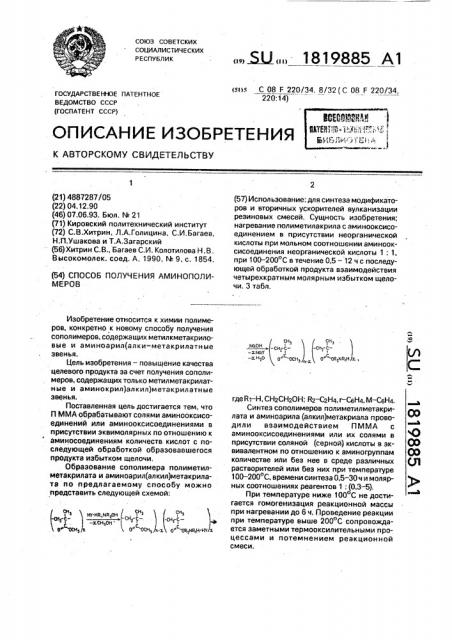

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ сн, -сн -сг1 о .оя,щн х, сн, н-сгг

o- ocH.наон

-Z.NhY

-x. нго

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4887287/05 (22) 04.12.90 (46) 07.06.93. Бюл. hh 21 (71) Кировский политехнический институт (72) С.В.Хитрин, Л.А.Голицина, С.И.Багаев, Н;П.Ушакова и Т.А,Загарский (56) Хитрин С,В., Багаев С.И. Колотилова Н. В, Высокомолек. соед. А, 1990, М 9, с. 1854, (54) СПОСОБ ПОЛУЧЕНИЯ АМИНОПОЛИМЕРОВ

Изобретение относится к химии полимеров, конкретно к новому способу получения сопол имеров, содержащих метил кметакриловые и аминоарил(алки=метакрилатные звенья.

Цель изобретения — повышение качества целевого продукта за счет получения сополимеров, содержащих только метилметакрилатные и аминокрил)алкил)метакрилатные звенья, Поставленная цель достигается тем, что

П ММА обрабатывают солями аминооксисоединений или аминооксисоединениями в присутствии эквимолярных по отношению к аминосоединениям количеств кислот с последующей обработкой образовавшегося продукта избытком щелочи, Образование сополимера полиметилметакрилата и аминоарил(алкил)метакрилата по предлагаемому способу можно представить следующей схемой; н нгг,нгг он

О н гг о >снз - x о огггнгг1н

„„Я „„1819885 А1 (я)л С 08 F 220/34, 8/32 (С 08 F 220/34, 220;14) (57) Использование: для синтеза модификаторов и вторичных ускорителей вулканизации резиновых смесей. Сущность изобретения; нагревание полиметилакрила с аминооксисоединением в присутствии неорганической кислоты при MollbHQM соотношении аминооксисоединения неорганической кислоты 1: 1, при 100 — 200 С в течение 0,5 — 12 ч с последующей обработкой продукта взаимодействия четырехкратным молярным избытком щелочи. 3 табл. гДе Rl — Н, СНгСНгОН; йг — СгНд, r — СаНд, М вЂ” СБНд, Синтез сополимеров полиметилметакрилата и аминоарила (алкил)метакриала проводили взаимодействием ПММА с аминооксисоединениями или их солями в присутствии соляной (серной) кислоты в эквивалентном по отношению к аминогруппам количестве или без нее в среде различных растворителей или беэ них при температуре

100 — 200 С, времени синтеза 0.5-30ч и молярных соотношениях реагентов 1: (0,3 — 5).

При температуре ниже 100 С не достигается гомогенизация реакционной массы при нагревании до 6 ч. Проведение реакции при температуре выше 200 С сопровождается заметными термооксилительными процессами и потемнением реакционной смеси.

1819885

Способ получения сополимеров метилметакрилата и аминоалкил(арил)метакрилата взаимодействием ПММА с солями аминоспиртов или аминофенолов в литературе не описан, что свидетельствует о соответствии решения критерию существенных отличий.

В примерах 1-9 указаны условия синтеза сополимеров и их состав.

Пример 1. 10,13 r (0,1 моль) ПММА, 14,47 г (0,1 моль) хлорида и-аминофенола и

100 ил ацетофенона (все продукты предварительно очищены и высушены) нагревают в круглодонном реакторе с обратным холодильником при 125ОС в течение 6 ч. В остыв- . шую реакционную массу добавляют 50 мл ацетона и 100 мл 10 -ного водного раствора едкого натра. Продукт. высаженный иэ реакционной смеси, промывают водой, сушат в вакуумном шкафу при 75ОС (15 мм рт, ст.) до постоянного веса, Получают 14,5 г сополимера, представляющего собой после измельчения серый порошок, хорошо растворимый в диметилформамиде, нерастворимый в хлороформе, П р и и е р ы 2 — 5. Проведены аналогично примеру 1, но меняются температура, малярное соотношение реагентов, продолжительность синтеза, растворитель и расположение аминной группы в аминофеноле. Условия проведения синтезов и полученные характеристики сополимеров приведены в табл.3.

П р им е р 6. Смесь 10,13 г(0,1 основомоль) АММА, 9;76 г (0,1 моль) хлоргидрида этаноламина и 100 мл ацетофенола нагревают при температуре кипения, а затем выделяют образовавшийся полимер„как в примере 1. Получают 9,6 r сополимера, представляющего собой после измельчения порошок, растворимый в хлороформе, ацетоне, воде, нерастворимый в пентане, гексане, с содержанием азота 2,51 ), что соответствует содержание звеньев А и В

72,2 и 27,8 моль. )ь соответственно.

Пример 7. Смесь 10,13 г (0,1 основомоль) ПММА, 10,51 r (0,1 моль) диэтаноламина и 12,17 r (0,1 моль) 30 CHI и 100 мл ацетофенола нагревают при температуре кипения и выделяют, как в примере 1. llonучают 10,9 r .coïoëéìåðà. представляющего собой порошок белого цвета, растворимый в хлороформе, ацетоне. Нерастворимый в пентане, гексане, с содержанием азота 2,75 мас. $, что соответствует содержанию звеньев А и В 53,3 и 46,7 моль.7ь соответственно. .. Сополимеру присвоен шифр ПММАДЭА.

Il р и м е р 8. Смесь 10,13 r (0,1 основомоль) ПММА, 24,4 г (0,4 моль) этаноламина и

19,6 г (0,2 моль) серной кислоты и 100 мл воды нагревают при 100 С в течение 27 ч, а затем выделяют,как в примере 1. Получают сополимер, представляющий собой порошок белого цвета, растворимый в воде, нерастворимый в пентане и гексане, с содержанием азота 7,26 . что соответствует содержанию звеньев А и В 19,4 и 80,6 моль.7 соответственно.

Пример 9. Смесь 10,13 r (0,1 осново10 моль) ПММА, 6,11 г (0,4 моль) этаноламина, 9,80 г (0,1 моль) серной кислоты и 1 00 мл ацетофенола нагревают при 100 С в течение

30 ч, а затем разделяют, как в примере 1.

Получают сополимер, представляющий со15 бой порошок светло-кремового цвета, нерастворимый в петролинейном эфире, с содержанием азота 65,7 мас., что соответствует содержанию звеньев А и В 35,7 и 64,3 моль,$.

20 На ИК-спектрах сополимеров, выделенных после взаимодействия ПММА с хлоргидридами амидофенолов, сохраняется полоса поглощения сложноэфирных групп

3 с - о) = 1725 см, и появляются полосы

-1

25 gee) = 1340 и 1100 см, соответствующие аминным группам. Интенсивность полос поглощения увеличивается с увеличением степени превращения ПММА. Сополимеры, полученные в примерах 1,4 и 7, испытывали

30 в качестве вторичных ускорителей вулканизации резиновых смесей на основе нитрильного каучука.

Рецепты изготовленных резиновых смесей приведены в табл.2.

35 Булканизацию смесей проводят в прессе с электрообогревом при 143 С в течение

20-30 мин.

Опытные данные, полученные в результате испытаний, представлены в табл.3.

40. Из данных табл.3 видно, что сополимеры, полученные нагреванием ПММА с хлоргидридами аминооксисоединений с последующей обработкой продуктов щелочью, используемые в качестве вторичных ускорителей вулка45 низации резиновых смесей на основе СКИ-40, не снижает активности вулканизующей группы. Заменаиэвестного ускорителя вулканизации дифенилгуанидина предлагаемыми сополимерами не приводит к существ):нному

50 изменению кинетики вулканиэации и комплекса физико-механических показателей. При использовании сополимера ПММАДЭА. содержащего наиболее нуклеофильные аминные группы, напротив, наблюдается некото55 рый рост скорости вулканизации и значительное увеличение динамической выносливости и сопротивления раздиру при сохранении других показателей на прежнем уровне.

1819885

Формула изобретения

Таблица1

Условия синтеза и состав сополимеров на основе

ПММА и хлоргидридов аминофенолов — в качестве реагента вместо и-аминофенола использовали м-аминофенол. — Синтез проводили в среде фракции алкилбензолав с т.кип. 280 — 340 С.

* * — Синтез проводили без растворителя.

Таблица 2

Способ получения аминополимеров взаимодействием полиметилметакрилата с аминооксисоединением при нагревании, о тл и ч а ю шийся тем, что, с целью повышения показателей вулканизующей активности аминополимеров, взаимодействием полиметилакрилата с аминооксисоединением осуществляют в присутствии неорганической кислоты при молярном соотношении аминооксисоединение — неор5 ганическая кислота, равном 1: 1, при 100—

200 С в течение 0,5-12 ч с последующей обработкой продукта взаимодействия четырехкратным молярным избытком щелочи.

1819885

Таблица 3

Физико-механические показатели наполненных резиновых смесей.и вулканизэтов нэ основе СКИ-40

Показатель

Смес ь

Составитель C. Хитрин

Редактор А. Никольская Техред M.Ìîðãåíòàë Корректор А. Козориз

Заказ 2006 Тираж Подписное

ВНИИПИ Государственного комитета rio изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская нэб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина,.101

Сопротивление преждевременной вулканизации при 120 С, вязкость, ед. Муни(ища ) т5, М Н

Was, мин

Скорость вулканизации, мин .Оптимум вулканизации при 143 С, мин

Напряжение при удлинении 300, МПа

Напряжение при разрыве, Мпа

Относительное удлйнение, ф

Остаточное удлинение, ф . Сопротивление раздиру, кН/м инамическая выносливость. иклы

62

16

24

31

13

524

11

375

56

17

24

28

12

462

12

91

1213

15

6 Z5

12

500

12 l08

1917

59

16

19

31

14

533

11 . 112

2632