Способ очистки металлопроката от окалины

Иллюстрации

Показать всеРеферат

Использование: в металлургии, на участках отделки прокатных и метизных цехов„ Сущность изобретения: для улучшения качества очистки перед механическим удалением окалины производят нагрев поверхностного слоя металлопроката до 1100„.1300 С индуктором 2. При этом верхние слои окалины (гематит и магнетит) осыпаются- Затем металлопрокат охлаждают до 800-900°С и подвергают микровиброобработке в устройстве 3, Удаляя третий слой окалины :вюстит. 1 табл., 1 ило

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

s С 21 Р 1/82, В 21 В 45/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМ,К СВИДЕТЕЛЬСТВУ (21) 4942792/27 (? 2) 23. 04.91 (46) 07,06.93. Бюл. Р 21 (71) Украинский научно-исследовательский институт металлов (72) П.А.Чабаненко, Л.А.Вакула и С.В.Верчиков (56) 1, Заявка Великобритании

Р 2.1243<3, кл. В 08 В 7/04, опублик. 15.02.84.

2. Авторское свидетельство CCCP

Р" 682301, кл, В 21 В 45/04,30.08.79, (54) Способа пЧИСТКИ МЕТАЛЛОПРОКАТА

ОТ 1КАЛИНМ

Изобретение относится к металлургическому производству и предназначено лля использования на участках е отделки проката прокатных и метизных цехов.

Известен способ удаления окалины и загрязнений поверхности металлической проволоки (1, в соответствии с которым натянутая проволока проходит через волоки, имеющие диаметр несколько больший, чем диаметр проволоки, между волоками установлен эксцентриковый кулачок, перерающий проволоке колебательные движения.

Проволока задевает наружной поверхностью эа стенки волоки и очищается от загрязнений и окалины. Волоки периодически промываются водой под давпеняем для очистки их от грязи и окалины.

Недостатком этого способа является неэФ ективность очистки прокатной

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) „„Я „„1819908 А1 (57) Использование: в металлургии, на участках отделки прокатных и метиэных цехов. Сущность изобретения! для улучшения качества очистки перед механическим удалением окалины производят нагрев поверхностного слоя металлопроката до 110...1300 С индуктором 2.. При этом верхние слои окалины (гематит и магнетит) осыпаются. Затем металлопрокат охлаждают до 800-900 С и подвергают микровиброобработке в устройстве 3, удаляя третий слой окалины вюстит.

1 табл., 1 ил. окалины и печной окалины малой толщины, имеющей хорошую адгеэию к поверхности. Такая окалина существует в виде спрессованного слоя, плотно прилегающего к металлу, Кроме того, способ позволяет производить очистку только проволоки (а не полос, штрипсов. и др. видов проката). О

Наиболее близким техническим решением к изобретению является выбран- С ный в качестве прототипа способ очи- QO стки от,окалины гибких металлических заготовок, осуществляемый с помощью непрерывной линии (3), в .соответствии с которым на линии сначала производят индукционный нагрев поверхностного слоя заготовки с помощью индукционного нагревательного устройства, а затем механическое удаление окалины на агрегате нехимической очистки, 1819908

К существенным недостаткам прототипа можно отнести наличие сложной в реализации механической очистки после индукционного нагрева, требующей применения окалиноломателя, щеток и т,д., неэффективность механической обработки при очистке тонкого, менее 20 микрон, слоя вюстита. Кроме того, размер мечения обрабатываемого 1О проката также ограничен. Объясняется это тем, что применять знакопеременный изгиб на окалиноломателях для проката большого сечения крайне зат" руднительно. Экспериментальные иссле-;Я дования процесса. очистки проката, проведенные в .режимах, регламентированных прототипом, показали низкую эффективность очистки, llpH .этом эф» фект очистки особенно снижается при Я увеличении толщины окалины более

50 микрон.

Иелью изобретения - является повы, шение качества очистки металлопро» . ката. . 5

Для. достижения указанной цели в предлагаемом способе очистки металлопроката от окалины его поверхностный слой, перед. механическим удалением окалины подвергают индукционному ЗО нагреву до 1100-1300ОС,. охлаждают его до 800-900 С; после чего поверхностный слой рополнительно подвергают микровибрационной обработке с .частотой индукционного нагрева. . 3

Существенными признаками заявляемого способа, общими с существенными признаками прототипа, являются поверхностный индукционный нагрев, 4О слоя металла, примыкающего к окалине,:, его,охлаждение и мехайическое удале.ние окалины, Новыми же существенными признаками заявляемого способа., отсутствующи- 4б ми в прототипе, являются температурные диапазоны нагрева и охлаждения и .связанные с ним вир и характер механической обработки„

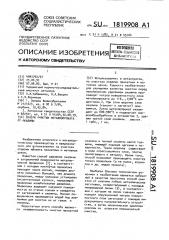

По имеющимся у заявителя данным,. в известных решениях отсутствуют признаки, сходные с признаками, которые отличают от прототипа заявляемое техническое решение, что позволяет сделать вывод о его соответствии критерию "существенные отличия", .На чертеже схаматически изображено устройство для реализации способа.

По заявляемому способу металлопрокат подвергают. индукционному нагреву при помощи токов высокой частоты до.

110-1300 С, удаляют верхние слои окалины (гематит и магнетит) охи лаждают поверхность до 800-900 С и дополнительно подвергают иикровибрационной обработке с частотой индук» ционного нагрева.

Заявляемый способ очистки металлопроката реализуется, например с по". мощью устройства, содержащего раму 1, индуктор 2, микровибрационное устройство 3, генератор 4, клети 5 и 6 . для трансйортировки металлопроката l.

В процессе работы металлопрокат 7 поступает через клеть 5.в зону на" грева, где происходит разогрев металла до 1100-1300 С индукторои 2, после чего верхние слои окалины (гематит и иагнетит) в результате температурного реформирования нагретого слоя металла осыпаются а прокат под1 вергается охлаждению до. &00-900 С и микровиброобрабатке в устройстве 3, например, с помощью пьезокерамических элементов, по выходе из кото-, рого металлопрокат захватывается клетью 6 и выводится из устройства.

Иикровиброобработка производится с частотой индукционного нагрева..

При этом ураляется третий наиболее пластичный слой - вюстит.

При выборе режимов. учитывались особенности термопластйческой.дефор" мации металла и окалины и физические свойства окалины при высоких температурах с последуюцей экспериментальной проверкой способа.

Предлагаемый способ удаления окалины с поверхности металлбпроката основан на явлении. пластической деформации двух. материалов, имеющих различные теплофизические свойства и общую границу сопряжения, Это явление реализуется в результате поверх» ностного нагрева металла, имеющего на поверхности окалину, токами высокой.частоты, Как показали лабораторные исследо-. вания, в.процессе чисто индукционного нагрева поверхностного слоя токами высокой частоты хорошо удаляются, за счет различия коэФфициентов ли-. нейного расширения, такие фазы окалины, как. гематит FezOy и магнетит pe>0<.. Наиболее пластичная фаза вюстит, как правило, претерпевает эф5 18 фект "разрыхления", в толще ее появляется большое количество пор, пустот, ! из-за чего при наложении внешней. динамической нагрузки - например удара, частицы пластичной окалины могут проникать друг в друга, вызывая эффект прессования слоя окалины (Северденко В.П., Макушок Е.М., Равин А.Н., Окалина при горячей обработке металлов давлением. — M.: Металлургия, 1977). Кроме того, в случае наличия в окалине окислов, легирующих элементов, возможно появление локальных зон с повышенной адгезией окалины к поверхности металла. ,Оля повышения эффекта очистки предлагается повысить температуру нагрева слоя окалины до 1100"1300 С.

При этом в результате термопластической деформации будут удалены фазы окалины - гематит и магнетит в про" цессе нагрева при достижении температур в интервале б00-1.000 С. При дальнейшем нагреве в -интервале 11001300 С со скоростью 0,1-0,2 С/c ripoисходит процесс частичного ..оплавления слоя вюстита, примыкающего к металлу, при этом из-за очень быстрого нагрева и. последующего охлаждения оплавляется очень тонкий слой, порядка 2-3 мкм. Оплавленный слой имеет больший удельный объем, чем исходная фаза, что приводит к разрушению вышерасположенного слоя твердого вюстита. В результате быстрого естественного охлаждения, за счет .отвода тепла в более глубокие слои металла, расплавленный слой, претерпевает кристаллизацию, причеы в слое, граничащем с металлом возникают напряжения сжатия с деформацией сжатия, в результате чего граница раздела металл-вюстит будет не сплошной, возникает так называемый арочный эффект. Кроме того, в слое вюстита, не претерпевшем оплавление, при температуре, близкой к температуре плавления окалины, возникает эффект спекания частиц окалины, в результате чего после охлаждения на поверхности металлопроката образуется тонкая, спеченная корочка .Окалины, слабо связанная. с металлом. Перегрев поверх ностного слоя свыше 1300 С приводит к активному вторичному окислению металла и резкому росту слоя окалины, т.е. ликвидации эффекта, .предшествующего удалению окалины.

19908

40

45 Tblу ПРИ КОтОРОй .ПРОизВОДЯт инДУКЦиОн ный нагрев, т.е. с подключением пьезокерамических элементов к выходному контуру. генератора, питающего индуктор.

5р Интервал температур 800-900 С выбирался, исходя из минимума предела прочности вюстита от температу.Ры при испытании на разрыв (Северденко В.П., Макушок Е.М., Гавин А.Н.

55 Окалина при горячей обработке металлов давлением. - М.: Металлургия, 1977).,Ланный температурный Диапазон, является оптимальным для удаления вюстита.

6

Нагрев ниже температуры 1100 С

Оказывается недостаточным для частичного Оплавления (спекания) вюстита. В диапазоне 1100..„1300 С проис-, ходит оплавление пленки вюстита, примыкающей к металлу,. и спекание

"разрыхленных" чешуек окалины. При последующей микровибрационной обработке поверхности в интервале температур 800-900 C происходит разрушение и удаление вюстита (FeO) и остатков магнетита (Fe>0<) и гематита (Ге 0з) с поверхности металлопроката.

Известно, что наибольшие потери энергии упругой волны, при высокочастотном вибрационном воздействии на материал, происходит на границе раздела двух сред.

При этом в условиях дорезонансноro режима величина этих потерь пропорциональна мощности и частоте приложенных воздействий, В рассматриваемой системе наиболее выраженной границей раздела двух сред является граница между металлом и окалиной, где максимально должен проявиться эффект микровибрационного воздействия,.приводящий к разрушению по границе и отслоению окалины.

Разрушение и отслоение спеченной окалины методом микровибрационного воздействия, как показали лабораторные исследования, наиболее эффективно происходит в диапазоне радиочастот, близких к частотам индукционного нагрева, применяемых в данном способе (440000 Гц). На такой частоте целесообразно всего применять пьезокерамические элементы, причем, с целью упрощения способа и экономии энергии, наиболее технологически рациональным решением является использование той же часто1819908

Для осуществления нагрева поверх- ности металлопроката при помощи токов высокой частоты можно использовать выпускаемые в СССР генераторы высокой частоты, Иикровибрационную обработку с частотой индукционного нагрева возможно произвести при помощи пьезокерамических элементов с высоким диапазоном 1О перемещения кристалла (до 10 м), например пьезокерамическим элементом на основе титана бария, имеющего вы" сокую твердость.

Геометрию и ориентацию пьезокера- 1ф; мических элементов относительно металлопроката следует подбирать, исхо-:. дя из частоты тока и напряжения на индукторе. Во избежание разогрева блока микровибрационной обработки 2Q выше 150 С.необходимо применять водяное или воздушное охлаждение (на чер-: теже не показано), С целью исключения разогрева более глубоких слоев металла и соблюрения вышеописанных 25 режимов обработки, нагрев;поверхностного слоя необходимо производить токами максимально возможной частоты, но не менее 400000 Гц.

Выбор указанных в формуле гранич- ® ных параметров обусловлен анализом изменения физических свойств окалины в условиях термопластической деформации и плавления.

В качестве конкретного примера приведем данные лабораторных исследонаний, проведенных с использованием установки В Г7-160/0,44, с частотой

Х = 440000 Гц.

Очистке подвергались цилиндричес- 4р кие образцы диаметром 10 мм из стали 20, 40, 45, имеющие на поверхности прокатную окалину.

Качество очистки поверхности.оценивалось визуально при помощи микРо- 45 скопа ИИИ-8 после приготовления металлографических шлифов.

Температура нагрева металла конт- . оолировалась при помощи хромель-ко" пелевой термопары и оптического пирометра.

Параметры экспериментов выбирались в заявленных диапазонах.

Данные всех экспериментоВ как в соответствии с прототипом (варианты

1-3), так и в соответствии с изобретением (варианты 4-6),приведены в таблице .

Из таблицы видно., что предлагаемый способ имеет значительные преимущества по сравнению с прототипом.

При. этом если нагрев производить ниже 1100 С (вариант 4) или выше (вариант 5), процент удаленной окалины уменьшается, В режимах вариантов 4-6 микровибрационная обработка произво"дилась в диапазоне 800-900 С.

Согласно данным проверенных экспериментов, изобретение в сравнении с прототипом обладает следующими преимуществами:

1) позволяет улучшить процесс очистки металлопроката от окалины, повысить его эффективность, уменьшить количество применяемого оборудования, удешевить процесс очистки;

2) позволяет обрабатывать метал" лопрокат любого сечения, Изобретение не оказывает дополнительного отрицательного влияния на состояние окружающей среды.

Формула изобретения

Способ очистки металлопроката от окалины, включающий индукционный нагрев поверхностного слоя, его охЛаждение и механическое удаление окалины, отличающийся тем, что, с целью улучшения качества очистки, нагрев поверхностного слоя перед механическим удалением окалины производят до 1100-1300 С а охлаждео

1 ние до 800-900 С, после чего поверхностный слой дополнительно порвергают микровибрационной обработке с частотой индукционного нагрева.

1819908

Вариант

° » °

««

Темпера- Состав оставшейся тура на- окалины. греза, С о

Ж снято окалины

Тип механической обработки .

50-60

600

Fe0, Fe O» Fe>0+ (вюстит, гематит, маг-. нетит) 70-75

600

Щетки

FeO, Fe>0 (вюстит, магнетит) Щетки

1000 .FeO, следы Ге О (вюстит, следы магнетита) 80-85

Иикровибрационная 80-90 обработка

1000 Fe0 (вюстит) Следы Fe0 (следы вюстита) llo 99

Иикровибрационная обработка

1300

Ре0, Fe Оз, Fe>O@ (вюстит, гематит, магнетит) До 50

1400

Иикровибрационная обработка

« ° В «

Составитель О.Чабаненко

Редактор В,Трубченко Техред И.Иоргентал Корректор И.Куль

«« в»««««««« ° т ««« «

Заказ 2007 Тираж . Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Иосква, И-35, Раушская.наб,, д. 4/5

«««« « «««

Производственно-издательский комбинат "Патент", г, Ужгород, ул. Гагарина, 101-