Раствор для химического осаждения олова на медь и ее сплавы

Иллюстрации

Показать всеРеферат

Сущность изобретения: раствор для химического осаждения олова на медь и ее сплавы, позволяющий получать покрытия со способностью сохранять паяемость в течение 12 мес„, содержит, моль/л: двухлористое олово 0,35-0,44, гидрооксид щелочного металла 3,5-4,5, лимоннокислый натрий 0,14-0,28, гипофосфит натрия 0,45- 0,90 и соль цинка 0,02-0,1„ 1 табл„

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (si)s С 23 С 18/31, 18/48

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВEHHQE ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) (21) 4901423/26 (22) 09.01.91 (46) 07.06.93. Бюл. " 21 (71) Институт химии и химической технологии AH Литвы (72) Г.И.Розовский, И.Р.Иирвене и Л.И.Петретите (56) Авторское свидетельство СССР

М 876769, кл. С 23 С 18/46, 1981.

А,Nolenaar and I.I .Coumans. Autocatalitic Tin Deposition, Surface

Technology, 16, 1982, р. 265 -275.

Изобретение относится к области химического осаждения металлических покрытий, в частности из растворов оловянирования, и может быть использовано в электронной промышленности, приборостроении и т.п, Существующие способы бестокового оловянирования позволяют получить оловянные покрытия на меди и ее с сплавах: контактным способом - не более 0,5 мкм, иммерсионным способом - не более -5 мкм.

Более толстые покрытия могут быть получены путем автокаталитического осаждения олова в результате реакции дисппропорционирования олова (II).

Его отличие от способа контактного или иммерсионного оловянирования меди в том; что скорость осаждения олова (II) на конкретной поверхности с течением времени не угасает. Этот путь позволяет осаждать толстослойные (10 мкм и более) оловянные покрытия.

Основные недостатки этих покрытий:

„„5U„„1819911 А1 (54) РАСТВОР ДЛЯ ХИМИЧЕСКОГО ОСАЖ0ЕНИЯ ОЛОВА НА МЕЛЬ И ЕЕ СПЛАВЫ (57) Сущность изобретения: раствор для химического осаждения олова на медь и ее сплавы, позволяющий получать покрытия со способностью сохранять паяемость в течение 12 мес., содержит, моль/л: рвухлористое олово

0,35-0,44, гидрооксид щелочного металла 3,5-4,5, лимоннокислый натрий

0,14-0,28, гипофосфит натрия 0,«50,90 и соль цинка 0,02-0,1. 1 табл. недостаточная палемость (по ГОСТУ

9.302.79, 60-901 облуженной поверхности), а также плохое сцепление верхних слоев покрытия с нижними (некомпактное покрытие) - уже при толщине 5-6 мкм верхние слои осыпаются.

Задача: разработать раствор для а химического осаждения олова, позво- (y ляющий получить толстослойные(порядка 10 мкм), компактные (т.е. неосыпающиеся) хорошо паяющиеся покрытия.

Наиболее близким по технической сущности и достигаемому результату является раствор для оловянирования меди и ее сплавов, содержащий хлорид олова, гидроксид щелочного металла, натрий лимоннокислый и натрий фосфорноватистокислый, и3 которого .при .85 С в течение часа получают покры О О тия толщиной до 8-10 мкм„ Эти покрытия уже достаточно комп-ктны, однако, их паяемость составляет только 501819911

80 облуженной поверхности по ГОСТУ

9.302.798.

Целью изобретения является улучшение паяемости покрытия. 5

Поставленная цель достигается тем, что в известный раствор химического оловянирования, содержащий двуххлористое олово, гидроксид щелочного металла, натрий лимоннокислый, натрий фос- 1О форноватистокислый, дополнительно ,вводят соль цинка при следующем соотношении компонентов, моль/л:

Олово двухлористое . 0,35-0,44 15

Гидроксид щелочного металла 3,5-4,5

Натрий лимонно" кислый 0,14-0,28

Натрий фосфорноватистокислый 0,45-0,9

Соль цинка 0,02-0,1 .Данное решение обладает существенными отличиями, т.к. в доступных литературных источниках неизвестны 25 технические решения со сходными признаками, отличающими заявленное реше" ние от прототипа.

В качестве соли цинка применяют цинк азотнокислый, цинк хлористый, 30 цинк углекислый.

Растворы готовят растворением соли двухлористого олова в минимальном количестве концентрированной соляной кислоты. Этот раствор вливают в раствор, содержащий соответствующее количество щелочи и других твердых ком" понентов и перемешивают до растворения образовавшихся белых хлопьев..

После чего в раствор добавляли вод- 4р ный раствор нитрата цинка и перемешивали. Процесс осаждения химического олова иэ раствора проводят при 7590 С (оптимальная 85-90 С) в течение

30-60 мин, 45

Раствор опробывают следующим образом: образец из медной или латунной фольги обеэжиривают, декапируют и . после активирования его в .растворе иммерисионного оловянирования при gp комнатной температуре в течение 35 мин погружают в растворы, составы и температура которых приведены в таблице. ,Количество осажденного олова определяли по привесу образцов, Умно- жение массы осадка на 1,37 дает толщину покрытия в мкм (табличные данные), которая, учитывая специфику.

1 структуры (неоднородность) химического оловянного покрытия, представляет собой условную величину.

Корроэионную стойкость покрытий оценивали по убыли массы при выдерживании образцов при 18-25 С в эксикаторе над концентрированной азотной кислотой.

Паяемость определяли по ГОСТУ

9.302.79 (определение ь облуженной поверхности). Припой нагревали до температуры 1 + 255 С и погружали в о него пластинки. Время нахождения пластины в припое составляло 3 с.

R качестве флюса использовался 30 ь". ный спиртоканифольный флюс, наносимый методом погружения. Кроме того, определение паяемости оловянных покрытий проворили по измерению угла смачивания ф (т.е. по определению растекаемости припоя при пайке). Это делалось следующим образом: поверхность с навеской 36-38 мг припоя на" гревали при 270 С и определяли угол смачивания по формуле

АН

g = arcsin ""---"--" —"

Нэ + 0,25 A где А - диаметр капли;

Н - высота капли, Наилучшая паяемость при cg c.l2-15 . о

Приведенные в таблице результаты испытаний свидетельствуют о следующем:

1, Благодаря действию. добавки соли цинка значительно возрастает компактность покрытий. Верхние слои хорошо сцеплены с нижними, покрытие не осыпается при толщинах до 15 мкм.

При повышении концентрации а растворе соли цинка свыше 0,1 моль/л значительно снижается скорость осаждения олова, хотя качество покрытий не ухудшается. При концентрациях добавки соли цинка меньше 0,02 моль/л его действие недостаточно эффективно.

2. Добавка соли цинка в предлагае мых пределах практически не влияет на скорость осаждения олова, которая в значительной степени зависит от концентрации щелочи и хлорида олова, а в особенности от выбранной темпера-. туры раствора химического оловяниро" вания.

3, Данные по определению убыли массы свидетельствуют. о повышении пол влиянием предложенной добавки стойкости к агрессивной среде, что

5 1819911 6 является следствием повышения ком- Ф о р м у л а и з о б р е т е н и я

1 пактности и олноролности покрытия. Раствор для химического осажления

4. Ланные по определению угла сма .- олова на медь и ее сплавы, содержачивания с, а также по определению 5 щий двуххлористое олово, гидрооксид процента облуженной поверхности сви- щелочного металла, лимоннокислый детельствуют об отличной паяемости по- натрий и гипофосфит натрия, о ткрытий, полученных из растворов хими- л и ч а ю шийся тем, что, с ческого оловянирования с добавкой целью улучшения паяемости оловянных соли цинка (7-9 ). К тому же по- 9п покрытий, он дополнительно содержит крытия не теряют хорошей наяемости и соль цинка при следующем соотношении после 12 мес. хранения (Г 10-12 ). компонентов, моль/л1

Лвуххлористое олово 0,35-0,44

15 Гидрооксид щелочного металла 3,5-4,5

Лимоннокислый натрий

Гипофосфит

20 . натрия

Соль цинка

Кроме того, заявляемый раствор имеет следующее преомущество: незаменим. при оловянировании малых отверстий в печатных платах, трудно покрываемых из электрохимических растворов.

Скорость оловянирования заметно возрастает при замене Na0R íà KOH.

О, 14-0, 18

0,45-0,90

0,02-0,1.

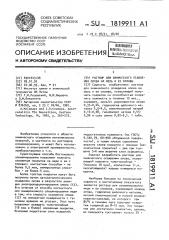

Сорерканме комнонентоее моль/л !!мнк клО-, истый

Пакемость

Условна

Устйаост ь к агрессивной срере (убыль массы), мг сма

Цалемость слусьл 12 мес, емнл

Натрий Нвтрнй Цнмк лимон фосаор рвот нокнс- нова-. но- р лый тнсто- кнскнслый лый

Гнррокснй лелем ного металlNl

Цинк уг лекнсl5IA

Олово рв|XtlO рнстое

° ренн, ч лувенФ обрученной ловерхмости

Угол сиани ванна

Угол сира чмв& мил

27 40-50 О,1

Маеестный 0,35

20 . ЬО

4 0,28 0,8

85 1. 9

Преллагаеиый 0,44

o,а о,44

0,4 о,44

0,35

8 100

9 100

В 100

ЗОО

1ОО

9 100

3,5 0,14

4,5 0,21

3,5 0,34

3 ° 5 0,28

4т5 0,14 а,o о,14

95-!00 О ° ОЗ

95-100 0,06

0,07

75 1

o,0Â 85 1

ВО !

0,9 о,7 о,9

0,45

0,9

0,5

0,02

О,1

95-100 О,ОЗ

95-!00 0,04

95-100 0,03

95-!00 0,04

90 1!

0>05

0,05

90 1 15

9O !2

12

Составитель Г.Розовский

Техред И.Иоргентал Корректор Н.Керецман

Редактор Т. Никольская

Заказ 2007 Тираж . Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственйо-издательский комбинат "Патент"., r. Ужгород, ул, Гагарина, 101