Способ для очистки газообразных выбросов и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Использование: изобретение относится к химической промышленности и может быть использовано в различных технологических процессах, в которых необходимо со здать развитую поверхность контакта фаз между газом и жидкостью: абсорбция (или Изобретение относится к химической промышленности, в частности к очистке газообразных выбросов в поле центробежных сил. 0 Изобретение может быть использовано при любых химико-технологических процессах , в которых необходимо создать мелкодисперсную развитую поверхность взаимодейртвия между газом и жидкостью: абсорбция (или десорбция) хорошо растворимых газов, охлаждение (нагрев) одной из десорбция) быстрорастворимых газов, охлаждение (или нагрев) одной из фаз в барботажном слое, осушка (или увлажнение), очистка от пыли и т.д. Сущность способа и устройства: способ очистки осуществляется по замкнутому циклу для жидкого абсорбента , при котором раствор из заявляемого устройства вначале подаете насосом в регенеративное устройство, а затем снова поступает в устройство для контакта с поступающим газом, Устройство содержит конус с патрубками для подвода и отвода обеих фаз. а также смесительные и разделительные камеры. Смесительная камера выполнена в виде полой цилиндрической обечайки с кольцевыми профилирующими шайбами с щелевыми отверстиями между ними/Разделительная камера выполнена в виде полой сферической обечайки с центральными отверстиями. При этом щелевые отверстия смесительной камеры гидравлически соединены через коаксиальный зазор С входным патрубком для очищаемого газа, а центральные отверстия разделительной камеры гидравлически соединены со смесительной камерой. 2 с.п. ф-лы и 2 з.п. ф-лы, 4 ил. фаз в барботажном слое, осушка (или увлажнение ), очистка от пыли и т.д. Целью изобретения является устранение вышеперечисленных недостатков, то есть повышение эффективности очистки за счет увеличения поверхности контакта фаз иулучшения словий разделения газа и жид-, кости после их взаимодействия в камере смешения, а также снижения капитальных и эксплуатационных затрат. iw w & 00 ю о 00 ел VI со

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

rsiis В 01 0 53/18

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ

1 (21) .4800680/26 (22) 11.03.90 (46) 07,06.93. Бюл. ЬЬ 21 . (71) Новосибирский филиал Всесоюзного научно-исследовательского и конструкторского института химического машиностроения (72) В,И.Казаков, Ю.С.Попов. А.Ф.Богер и

А,А.Крисанов (73) Новосибирский филиал Всесоюзного научно-исследовательского и конструктор-: ского института химического машиностроения (56) Богатых С.А; Циклонно-пенные аппара: ты. Л.: Машиностроение, 1978, с.10.

Авторское свидетельство СССР

hh 1242193, кл, В 01 0 3130, 1986, (54) СПОСОБ ДЛЯ ОЧИСТКИ ГАЗООБРАЗНЫХ ВЫБРОСОВ И УСТРОЙСТВО ДЛЯ

ЕГО ОСУЩЕСТВЛЕНИЯ (57) Использование: изобретение относится к химической промышленности и может быть использовано в различных технологических процессах, в которых необходимо со. эдать развитую поверхность контакта фаз между газом и жидкостью: абсорбция (или Изобретение относится к химической промышленности, в частности к очистке газообразных выбросов в поле центробежных сил, Изобретение может быть использовано при любых химико-технологических процессах, в которых необходимо создать мелкодисперсную развитую поверхность взаимодействия между газом и жидкостью: абсорбция (или десорбция) хорошо растворимых газов, охлаждение (нагрев) одной из, Ж 1820857 А3 десорбция) быстрорастворимых газов. охлаждение (или нагрев) одной из фаз в барботажном слое. осушка (или увлажнение), очистка от пыли и т.д. Сущность способа и устройства: способ очистки осуществляется по замкнутому циклу для жидкого абсорбента. при котором раствор из заявляемого устройства вначале подаетсв насосом 8 регенеративное устройство, а затем снова поступает в устройство для контакта с поступающим газом, Устройство содержит конус с патрубками для--подвода и отвода обеих фаз, а также смесительные и разделительные камеры. Смесительная камера выполнена в аиде полой цилиндрической обечайки с кольцевыми профилирующими шайбами .с щелевыми отверстиями между ними. Разделительная камера выполнена в виде полой сферической обечайки с центральными отверстиями. При этом щелевые отверстия смесительной камеры гидравлически соединены через коаксиальный зазор с входным патрубком для очищаемого газа, а центральные отверстия разделительной камеры гидравлически соединены со смесительной камерой. 2 с.п. ф-лы и 2 э,п. ф-лы, 4

Wl. фаз в барботажном слое, осушка (или увлажнение), очистка от пыли и т.д. с

Целью изобретения является устранение вышеперечисленных недостатков, то есть повышение эффективности очистки эа счет увеличения поверхности контакта фаз иулучшенияусловий разделения газа и жидкости после их взаимодействия в камере смешения, а также снижения капитальных и эксплуатационных затрат.

3 с нижнего торца фланцем 21 со сливной н камерой 14. Раэдеяительная камера 13 при- о

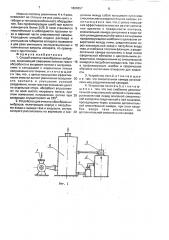

На фиг. 1 представлена схема установки для очистки промышленных газообразных выбросов предлагаемым способом; на фиг.2

- 4 — вариант устройства для центробежнобврботажной очистки по данному способу, Способ осуществляется следующим образом.

Взятый из технологического процесса газообразный поток сжимают в гаэодувке 1 (фиг.1) в том случае, если он не может быть выведен при аналогичном давлении сразу . из процесса, и направляют в устройство 2 для центробежно-барботажной очистки, в которое одновременно с помощью насоса 3 импульсно. вводят жидкий абсорбент с уче- 15 том концентрации его в слое и скорости вращения последнего. При этом жидкий абсорбент после срабатывания в устройстве 2 может быть использован в другом технологическом процессе, если зто экономически 20 целесообразно, В предлагаемом варианте жидкий абсорбент с: помощью еще одного. насоса 4 отсасывают иэ устройства " и направляют в регенеративное устройство 5, а затем вновь возвращают в устройство 2, 25

Причем удаляют абсорбент из газожидкостных колец за счет разности давлений среды на поверхности профилирующих шайб, которую поддерживают за счет импульсного .впрыска абсорбента и вакуумирования tlB" 30 рового пространства над жидким абсорбенторм в сливной камере, а увеличение степени очистки газа и стабилизация внут-ри аппарата осуществляется использованием по крайней мере двух вращающиеся в 35 противоположных направлениях газожидкостных колец. В то же время прореагировавший с абсорбентом гаэ направляется в разделительную камеру с охлаждаемыми стенками, что позволяет сконденсировать 40 . мелкодисперсную фазу абсорбента.

: Устройство 2 (фиг.2) для центробежнобарботажной очистки включает корпус 6 с патрубками для подвода газа 7, подачи жидкого абсорбента 8, выхода очищаемого газа 4

9, слива жидкого абсорбента 10, внутри которого установлены смесительная камера

11, кольцевая диафрагма 12, разделительная камера 13 и сливная камера 14, Внутри смесительной камеры 11 установлена ци- 50 линдрическая обечайка 15 с тангенциальными отверстиями, в то время как внутри обечайки 15 установлены профилирующие шайбы 17 с каналами подвода 18 и слива абсорбента 19 (на фиг.18 и 19 показаны условно). Смесительная камера 11 с верхнего торца соединена с кольцевой диафрагмой 12, внутри которой выполнена камера 20, а соединена к смесительной камере 11 через кольцевую диафрагму 12 и выполнена в виде сферической обечайки 22 и полусферы

23. При атом обечайка 22 выполнена с отверстиями 24 и герметично соединена с вихревым патрубком 9 и кольцевой диафрагмой

12, в то время как полусферическая обечайка 23 закреплена через направляющий 311парат 25 на патрубке 9 и гидравлически соединена с помощью канала 26 с камерой

Устройство 2 может быть выполнено и по другой схеме расположения входящих в него узлов. Так, смесительная камера 11 (фиг.З) расположена над разделительной камерой 13 и закрыта с верхнего торца фланцем 27, а с нижнего- кольцевой диафрагмой

12 с каналами 18 для входящего жидкого абсорбента, профилирующими шайбами 17 и каналами 19 для слива отработанного абсорбента. При этом камера 14 для выхода абсорбента выполнена в нижней части разделительной камеры 13 между.ее внутренней, обечайкой 22, выполненной с двумя рядами отверстий 24 и корпусом 6, Следует отме ить, что устройство 2 может быть выполнено по любой из приведенных выше схем, но с другим количеством входящих в него составных узлов, Так, между смесительной камерой 11 (фиг.4) и кольцевой . диафрагмой 12 могут быть установлены еще одна кольцевая диафрагма 28 и вторая смесительная камера 29. При этом каналы 18 соединены с камерой 20 для входящего абсорбента, а каналы 19, соединенные с камерой 14 для слива отработанного абсорбанта, проходят через обе смесительные камеры 11,29, Каналы 18,19 как и канал 30, соединяющий полусферическую обечайку 23 с камерой 14, показаны условно.

Варианты расположения составляющих узлов, как и расположение их в устройстве центробежно-барботажной очистки, выбирается в зависимости от поставленной задачи, Причем, входящие узлы предложенного устройства могут быть унифицированы и стандартизированы для определенного класса задач, что позволяет быструю компановку этих узлов в любом устройстве без существенной доработки и потери качества, Работа устройства осуществляется следующим образом, Поток очищаемого газа внутри корпуса

6 предварительно закручивают и делят с помощью тангенциальных отверстий 16 обечзйки 15 на отдельные струи, направленые в противоположные стороны. Внутри бечайки 15 в эти струи направленно впры1820857

Именно поэтому увеличение Н в 4 раза, позволяет во столько же раз уменьшить и габариты тепломассообменного оборудования. Без профилирующих шайб при высоте завихрителя более 0,25 0 слой становится неустойчивым и наблюдаются проскоки га-! за в верхней части смесительной камеры, Упрощение способа подачи раствора и

° уменьшение габаритов аппарата позволило в два раза уменьшить эксплуатационные и капитальные затраты аппарата, по сравнению с прототипом.

Формула и зоб рете ни я

1. Способ очистки газообразных выбросов, включающий смешение потоков газа и абсорбента в вихревом пОтОке с закручиванием и сепарацией с изменением потока направления его течения, о т л и ч à ю щ и йс я тем, что, с целью повышения эффективности очистки за счет увеличения поверхности контакта и улучшения условий разделения, поток газа при смешении делят на отдельные струи, абсорбент впрь:скивают по всей высоте вихревого потока, при этом изменение направления потока при сепарации осуществляют на 180, 2. Устройство для очистки газообразных выбросов, включающее корпус с патрубками ВВОда и ВыВода газа и жидкОсти, Внутри которого расположены по вертикали и соединены между собой кольцевым гужнием смесительная и разделительная камеры, о тл и ч а ю щ е е с я тем, что, с целью повышения эффективности очистки за счет увеличе5 ния времени и поверхности контакта, смесительная камера выполнена в виде полой цилиндрической обечайки с кольцевыми профилирующими шайбами с щелевыми отверстиями между ними, соединенными че10 рез коаксиальный зазор с патрубком ввода газа, и снабжена плоским фланцем, а разделительная камера выполнена в виде полой сферической обечайки с центральными отверстиями, соединенными со смесительной

15 камерой и патрубком вывода газа, при этом в профилирующих шайбах и сферической обечайке выполнены отверстия для жидкости.

3. Устройство по п.2, о т л и ч а ю щ е е20 с я тем, что смесительная камера установлена над разделительной камерой.

4, Устройство по пп.2 и 3, о т л и ч а ющ е е с я тем, что оно снабжено дополнительной смесительной камерой с сужением, 25 установленной перед основной смесительной камерой и соединенной с ней каналами, проходящими через сужение дополнительной смесительнай камеры, при этом патрубок ввода газа расположен на

30 дополнительной смесительной камере, 1820857 скивают жидкий абсорбент. В результате взаимодействия газа с жидкостью образуются вихревые газожидкостные слои,то есть осуществляется барботаж газа через жидкость. Вращающиеся газожидкостные кольца далее формируют и стабилизируют с помощью профилирующих шайб 17. Попав в поле центробежных сил, жидкий абсорбент претерпевает изменения: более тяжелые и закрученные компоненты его отходят к периферии газожидкостного кольца, в то время как легкие и незакрученные компоненты абсорбента занимают место ближе к центру вращающихся колец. При этом большие и тяжелые компоненты постоянно дробятся внутри газо>кидкостных колец и тем больше, чем ближе они приближаются к периферийной стенке, а мелкие и незакрученные коыпоненты жидкого абсорбента, эатормаживаясь на профилирующих шайбах, коагул руются и вновь вовлекаются центробежным полем внутри газожидкостных колец. Таким образом, с помощью профилирующих шайб 17 обеспечивают постоянство поверхности контакта жидкого абсорбента внутри газожидкостных колец и его дрейф по ширине кольца. Следует отметить, что жидкий абсорбент, обогащенный очищаемым газом, то есть сработанный, менее подвержен коагуляции и дрейфу, чем вновь поступивший абсорбент, и поэтому он занимает в газожидкостных кольцах вполне определенную траекторию движения, что, в свою очередь, способствует его удалению из процесса с помощью откачки парового пространства над жидким абсорбентом в сливной камере. При этом газожидкостные кольца так формируются профилирующими шайбами 17, что закру ченный в нижнем кольце газовый поток органически, в силу своего расширения, смешивается с вышеобразовавшимся потоком, в то время как капли жидкого абсорбента, случайно попавшие в газовый поток, непременно вовлекутся с помощью йижеследующего потока в его газожидкостное кольцо. Вышедший из смесительной камеры 11 поток очищаемого газа, расширяясь внутри сферической обечайки 22 разделительной камеры 13, тормозится, оставляя на ее охлаждаемой поверхности остатки жидкого сконденсированного абсорбента, который через отверстие 24 и каналы 19 отсасывается в камеру 14. Изменив дважды направление движения и столкнувшись с охлаждаемыми обечайками 22,23 и направляющим аппаратом 25, поток очищаемого газа окончательно сепарируется и удаляется через патрубок 9 из устройства 2. При этом образовавшийся в результате тормо(2) где Ь вЂ” высота завихрителя:

0 — его диаметр. жения конденсат абсорбента накапливается внутри полусферы 23 и отсасываегся через канал 2б в сливную камеру 14. Иэ камеры 14 жидкий абсорбент подают с по5 мощью вакуумного насоса 4 в регенератив.ную ступень 5, из которой вновь вводят с помощью насоса 3 в устройство 2.

Пример осуществления способа.

Согласно заявляемому способу была

10 осуществлена очистка дымовых газов от хлористого водорода. Получаемый при сжигании хлорорганических отходов газ содер. жал ЗЯ, хлористого водорода. Очистка осуществлялась в четырехступенчатом цен15 тробежно-барботажном аппарате с прямоточным движением газа и жидкости сверху вниз. В кольцевом газовом коллекторе газ разбивался на отдельные вращающиеся в разные стороны кольца и поступал одновре20 менно в четыре газожидкостные кольца, об- разованные профилирующими шайбами.

Раствор щелочи (C=5 g через патрубок и каналы (см.рис.3) поступал в барботажный слой, диспергировался во вращающемся

25 пенном слое и отсасывался в сливную камеру, откуда насосом подавался обратно на рециркуляцию (см.фиг.1). Профилирующие шайбы поддерживали отдельные газожидкостные кольца по всей высоте аппарата в

30 строго заданном режиме, что позволило увеличить высоту завихрителя в четыре раза,при этом по всей высоте смесительной камеры поддерживался устойчивый барботажный слой, в котором происходила очист35 ка дымовых газов от хлористого водорода.

Степень очистки достигала 99,2-99,8 Замена этим аппаратом скруббера с насадкой из колец Рашига позволила в 200 раз уменьшить обьем абсорбционного аппарата (D40 2,5 м, Н = 20м), По сравнению же с прототипом, использование высокого завихрителя с профилирующими шайбами позволило в ч.".тыре раза снизить диаметр. аппарата, Величина сред45 ней скорости газа обычно определяет его гидравлическое сопротивление, а оно на всех производствах задано фиксированными дутьевыми устройствами 1 (см, фиг.1), поэтому увеличивая высоту завихрителя (при W

50 = const u F = сопзс), мы уменьшаем диаметр аппаратз

Рl

F (1) где 6 — расход газа;

55 F — площадь:

Я вЂ” скорость газа;

F ПОь, Составитель B. Казаков

Техред M.Mîðãåíòçë Корректор А. 1 1отыль

Редактор

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

Заказ 2037 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ, СССР

113035, Москва, Ж-35, Раушская наб., 4/5,