Устройство для получения изделий из пиролитического углерода

Иллюстрации

Показать всеРеферат

Сущность изобретения: на внутреннюю поверхность устройства, состоящего из корпуса, средств для формирования струи углеродсодержащего газа и отвода газообразных продуктов пиролиза, крышки и днища , наносят защитное покрытие. В качестве защитного покрытия используют либо термообработанную при температуре не менее 1850°С углеродную ткань с поверхностной плотностью не менее 240 г/м2 и толщиной не менее 0,4 мм, либо слой пиролитического углерода толщиной 0,2-2 мм. 1 табл. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5П5 С 01 В 31/02

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕHT СССP) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ (2 l)4898952/26 (22) 03.01.91 (46) 0706.93. Бюл, М 21 (71) Днепровский электродный завод (72) В.В.Байгушев, Л.Д.Биленко и В.П.Гриценко (73) Днепровский электродный завод (56) Авторское свидетел ьство СССР й. 512998, кл. С 01 В 31/02, 1973. (54) УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПИРОЛИТИЧЕСКОГО УГЛЕРОДА

Изобретение относится к области получения изделий иэ углерода. в частности к устройствам для производства изделий из композиционных материалов на основе пиролитического углерода.

Целью изобретения является повышение срока службы устройства.

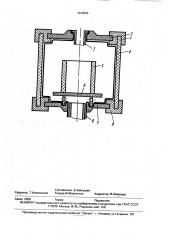

На чертеже представлено устройство в разрезе.

Устройство содержит газоизолирующий корпус 1, крышку 2, средство 3 для ввода газа, оболочку 4. иэделие 5, подставку 6, днище 7, средство 8 для отвода продуктов пиролиза, замки 9 для сочленения корпуса с днищем и крышкой. Крепление ткани к элементам устройства производится углеродн ым жгутом.

Работа устройства показана на примерах, Пример 1. Устройство применяют для получения цилиндра из "углерод-углеродного" композиционного материала с габаритами (мм): диаметр 450, высота 650, толщина стенки 10. В качестве наполнителя используют вязаный углеродный волокнистый

Я2,„, 1820889 АЗ (57) Сущность изобретения: на внутреннюю поверхность устройства, состоящего из корпуса, средств для формирования струи углеродсодержащего газа и отвода газообразных продуктов пиролиза, крышки и днища, наносят защитное покрытие. В качестве защитного покрытия используют либо термообработанную при температуре не менее

1850 С углеродную ткань с поверхностной плотностью не менее 240 г/м и толщиной не менее 0,4 мм, либо слой пиролитического углерода толщиной 0,2-2 мм. 1 табл. I ил, каркас из волокна BMBC (ТУ 48-20-130-85), Предварительно собираютднище 7, уклады- Я вают оболочку 4 из углеродной ткани ТГН2М (ТУ 48-20-19-77) с температурой обработки 1850 С, толщиной 0,5 мм и поверхностной плотностью 310 гlм . Закрепляют оболочку на элементах 8, 7, устанавливают на подставку 6 изделия 5.

После этого производят сборку корпуса 1, крышки 2 и укладку "оболочки из углеродной ткани", Затем реактор с иэделиями помеща- . QQ ют в вакуумную печь, вакуумируют, нагрева- Я ют до необходимой температуры, подают углеродсодержащий газ, В результате пиро- ОО лиза газа при 2150 С давлением 3-5 мм рт.ст. и расходе газа 80 л/мин образуется пироуглеродная матрица изделия 5 на волокнистом каркасе и "углеродное покрытие" на всех нагретых поверхностях устройства.

Дпитепьность цикла поц газом 55 ч. Затем (Па отключают подачу газа, нагрев и охлаждают изделие вместе с печью до температуры 3050 С. После выгрузки устройства его разбирают, при этом пуглеродное покрытие" легко отслаивается вместе с тканью. Детали

1820889 гл пlп

Тип оболочки

Ха акте истики оболочек

Срок службы заявляемого устройства, количество процессов

Срок службы прототипа. количество процессов

Температура обработки ткани или получения оболочки, С

Поверхностная плотность. г/мз

Толщина оболочки мм

Плотность материала г/см

Ткань ТГН-2М (ТУ 48-2О-19--22)

Ткань УРАЛ-Т22 (ГОСТ 28-005-86)

Пиролитический углерод

Ткань ТГН-2М (отходы)

Ткань УРАЛ-Т22 (отходы)

Ткань ТГН-2М (отходы) !

850 !

85О

31О

О,5-0,6 один процесс

0,4-0,5

24О

2050 2100 ! 850 !

850 !

8ОО-!84О

4

5, 6

0,2-0.22

ОЗ-0.6 . 0.3-0.35

0.5-0,6.

2.1

6 г !

Корпус — 2. крышка и днище - 1, остальные детали — 2

9-10

Крышка — 1, днище -!. . корпус — 1. остальные детали -2

1-2

220-гзо 240 250

300-340

Пиролитический углерод

Пиролитический углерод

0,9-!.О г.1-2.2

2!00-2 15О

2!0О-215О г,!

2,! о,!б-о,!6

0.4-.0.6

Пиролитический углерод

Ткань УРАЛ-Т22

2!00-2150

: 2400

9 ! о

2.1

29О-3!0 устройства вновь используют для следующего процесса. Повторное использование деталей производится 5-8 раз, причем каждый раз оболочку иэ ткани возобновляют.

Пример 2. Устройство применяют для получения конуса из "углерод-углеродного" композиционного материала с габаритами (мм): большой диаметр 480, меньший диаметр 320, толщина стенки 12, высота 260. В качестве наполнителя используют вязанный углеродный каркас из жгута ВМВ (ТУ

48-20-98-87). Для оболочки применяют ткань УРАЛ-Т22 (ГОСТ 28-005-88) с температурой обработки 1850оС, толщиной IN,4 мм и поверхностной плотностью 240 г/м; Дальнейшие работы по сборке устройства и проведению процесса производят по примеру

1. Длительность цикла под газом 60 ч, По-. вторное использование деталей с возобновлением оболочки из ткани выполнялось Б раз.

П ри ме р 3. Получаюттигель из "углерод-углеродного" материала, имеющий форму цилиндра с габаритами (мм): внутренний диаметр 380, высота 600, толщина стенки 14. В качестве наполнителя используют углеродный армирующий каркас из сетчатого полотна (ТУ (48-4807-157-86). Предварительно собирают устройство согласно чертежу без иэделия 5, Устройство устанавливают в вакуумную печь, вакуумируют, наг рева ют до 2050-2100 С и пода ют углеродсодержащий газ. Длительность цикла при давлении 3-5 мм рт.ст. и расходе газа

60л/мин 4ч. Поокончании цикла отключают подачу газа, нагрев и охлаждают. устройство вместе с печью. Выгружают устройство и разбирают. Далее проверяют толщину "оболочки из пироуглерода", Толщина составля5 ла 0,2 мм. Затем производят повторную сборку устройства и изделия согласно примеру 1. Укладка оболочки из ткани не требуется. Длительность цикла под газом 65 ч.

Влияние характеристик оболочек уст10 ройства на срок службы устройства по примерам 1, 2, 3 приведены в таблице.

Применение "оболочки из углеродной ткани" или "оболочки из пиролитического углерода" позволило увеличить срок службы

15 устройства в 5-10 раз.

Формула изобретения

Устройство для получения иэделий из пиролитического углерода, содержащее га20 зоизолирующий корпус, снабженный средствами для формирования струи углеродсодержащего газа и отвода газообразных продуктов пиролиэа, крышку и днище, о т л и ч а ю щ е е с я тем, что, с целью

25 повышения срока службы устройства, оно дополнительно снабжено защитным покрытием, нанесенным на внутреннюю поверхность устройства и выполненным из термообработанной при температуре не ме30 нее 1850 С углеродной ткани с поверхностной плотностью не менее 240 гlм и

2 толщиной не менее 0,4 мм или иэ слоя пиролитического углерода толщиной 0,2-2,0 мм, причем крышка и днище выполнены сьем35 ными..

1820889

Составитель В. Байгушев

Редактор Т.Никольская Техред М.Моргентал Корректор И.Шмакова

Заказ 2039 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035. Москва, Ж-35, Раушская наб.. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101