Способ повышения стойкости оправок прошивного стана

Иллюстрации

Показать всеРеферат

Использование: прк винтовой прошивке . Наплавку носика оправки производят в два этапа при постоянной величине силы тока и напряжения. Длительность первого этапа составляет 0,75-0.85 от общего времени наплавки при скорости подачи электрода в 1,5-2,5 раза меньше, чем на втором этапе. Наплавка носика оправки производится на высоту 0, 1 9-0,33 диаметра при постоянной силе тока и напряжения. Общее время наплавки определяется в зависимости от диаметра носика оправки по математическим выражениям. 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК а

Ы2«, 1821253 А1 (я)5 В 21 В 25/00

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4936336/27 (22) 06.02.91 (46) 15.06.93, Бюл. KL 22 (71) Московский институт приборостроения . (72) В.И.Лачугин, В.К,Ширяев, В.К.Шуми- . лин, Г.В.Чекалов, И.Г,Гетия и А.П.Чучвага (56) Данилов Ф.А. и др; Горячая прокатка труб.М.: Металлургиздат, 1962, с.263-265, (54) СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ ОГИЧВОК П ОШИВНОГО CTAHA (57) Использование: прк винтовой прошивке, Наплавку носика оправки производят в два этапа при постоянной величине силы тока и напряжения. Длительность первого этапа составляет 0,75-0,85 от общего времени наплавки при скорости подачи электрода в 1,5 — 2,5 раза меньше, чем на втором этапе. Наплавка носика оправки производится на высоту 0,19-0,33 диаметра при постоянной силе тока и напряжения. Общее время наплавки определяется в зависимости от диаметра носика оправки по матема-" тическим выражениям. 3 ил.

Изобретение относится к трубопрокат- наплавляемой части носйка (hg оправки ному производству при получении труб вин- равным 0,19...0,33 от диаметра этого носика 3 товой прокаткой, а именно к йнструмен гу, . dH обусловлен следующим. прошивного стана." ..::::: . Чем тоньше исходная толщина стенки

Целью изобретения является разработ-. носика оправки перед наплавкой (д на ка такого способа повышения стойкости on- фиг,1), тем лучше будет теплоотвод при наравок, который обеспечит резкое плавке, но предельная толщина ограничена, Я сокращение брака при наплавке носика on- вероятностью значительного разогрева и равоки повышаетсрокслужбы.. проплавлением стенки, что ведет к браку.:

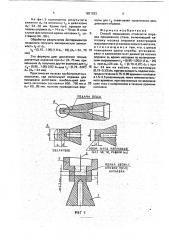

На фиг.1 показана схема, поясняющая. Исследованиями установлено, что эта толпредлагаемый способ, где обозначены: 1 — . щина исходной стенки должна быть: оправка; 2 — "челюсти" центрователя; 3— Ы электрод, д — толщина носика оправки пе- д = 0,11...0,19 от d аЪ ред наплавкой жаропрочным материалом, M нафиг,2 —,пояснения пообоснованиювыбо- При h, < 0,19 d< наблюдается низкая (Я ра предлагаемых режимов наплавки; на стойкость оправки из-эа нарушения или из-; р фиг.3 — результаты экспериментальных исс- носа основной ее части, т.е, стойкость опра- ледований. вок с наплавкой и без нее оказывается

Возможность ведения стабильной на- практически одинаковой, Притакой величиплавки в течение всего процесса без изме- не h< толщина стенки носика д перед нанения тока и напряжения (1, 0) стала плавкойбудетмаксимальной(д 0,19d<), возможной благодаря предложенйю осуще- что ухудшает теплообмен оправки. ствлять наплавку в два этапа, причем на При h, > 0,33 б„часто наблюдали другой первом со скоростью в 1,5...2,5 раза мень- вид дефекта — повышенный выход бракошей, чем на втором этапе. Выбор высоты ванных справок при наплавке из-за прогре1821253 ва и просадки корня носика оправки, т,е. имел место пр жог стенки носика оправки д, т.к, ее величина в этом случае оказывалась минимальной(д 0,11 dH).

Дело в том, что общая высота носика оправки должна оставаться неизменной и равной высоте носика оправки без оправки, т,е. величина h>< =д+ h> сопэт.

При длительности первого этапа наплавки re< 0,75rz не происходит полного 10 растекания расплавленного флюса, нет требуемой формы носика оправки или имеет .место значительный перерасход наплавляемого материала при окончании процесса (позиция "а" на фиг.2).

При ri) 0,85 rz происходит неполное расплавление флюса на основании тела носика оправки; расплав закупоривает часть флюса на этом основании и также наблюдается повышенный брак по форме носика оправки (позиция "б" на фиг.2).

При скорости подачи электрода 3(фиг.1) на втором этапе наплавки меньше, чем в 1,5 раза от скорости на первом этапе (v2< 1,5 ч1) нельзя получить требуемую форму носика оправки, т.к. происходит сильный разогрев электрода и ток значительно падает, снижается мощность установки, При vz> 2,5 V> происходит быстрое расплавление слоя, нанесенного на основании носика при малой подаче электрода íà I этапе наплавки, а тело электрода на Il этапе не успеет разогреться в достаточной степени, При этом возможен прогар начальной стенки носика д, что приводит к браку (в этом случае электрод на большой скорости проходит в расплавленный íà I этапе металл, прожигает тело носика оправки).

Пример осуществления способа повы- 40 шения стойкости оправки: Оправку 1 диаметром носика оправки d<-- 25 ???? ?????????????????????????? ?? ???????????????????????? ?????????????????? . ???? ??????????????????, ???????????? ???????????????? 3 ?????? ?????????????????? ?????????????? ???? ?????????? ?????????????????? ???????????? ??????????????, ?????????? ???????????????????? ???????????? ?????????????????? ?????????????????????? ???????????? 1...3 (??????.1). ?? ?????????????? ?????????????????????????????? "????????????????" 2, ?????????????????????????????? ?????? ???????????? ?? ?????????????????????????? ??????????????, ???????????????? ???????? ???????????????? ????????. ?????????? ???????? ?????????? ???????????? (??1 =20>

4 с, т.е. r> = 0,8 r (r =. 20 с). Напряжение и ток при таком сйособе наплавки остаются неизменными во времени, в отличие от способов наплавки согласно прототипа и аналога. Исходная толщина стенки носика оправки д = 4 мм (=0.15 d>).

По известной технологии, из 150 оправок в 75 случаев (50%) был получен брак из-за прожога стенки носика оправок; по предлагаемой технологии из 110 шт, прожог был на 3 оправках, т,е. 27;.

В последних экспериментах количество бракованных оправок было сокращено до

0,5...1 .

После наплавки оправок по известной технологии их стойкость увеличилась до

80...200 прошивок, т.е, в 2,.2,5 раза (при этом выход годного был не более 70 ). По предлагаемой технологии стойкость оправок возросла до 250...500 шт. (т,е. в 3...8 раз) при выходе годных при наплавке

98...99,5, При выборе заявляемых режимов ведения процесса были опробованы разные скорости движения электрода, разные высоты носика оправки h< разные толщины стенки носика д, изменяли общее время наплавки .

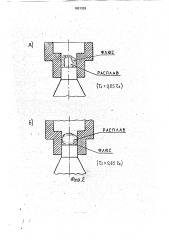

Так, в указанном выше примере, исходя из условия получения качественной формы носика оправок и их высокой стойкости, получено

t, сек d<, мм

2О, 19, 21 25

25, 24, 26 27,5

31„.32 29...31 Обработка этих и других результатов позволили получить простую эмпирическую формулу для расчета т при любом d<.

r = (0,95...1,05) (1,8 dн — 25)

При ve= (34.„66) мм/с и vz< 100 мм/с (чг< 1,5 ч1) не получали требуемой формы оправки; при vg > 50 мм/с (ч2> 1,5 ч1), получали брак по причине прожога стенки основания носика оправки.

При д < 3 мм (д < 0,11 d ) при любых режимах наплавки происходил прогар стенки; д > 5 мм (д > 0,19) ухудшается теплообмен, снижалась стойкость оправок.

При hH < 5 мм (hH < 0,19 d>) имели низкую стойкость on равок (т.к. при этом дн > 0,19 d<,: см. ниже), всего несколько выше стойкости обычных прошивных оправок, При hq > 8 мм (h< > 0,33 d ) часто получали брак из-за прожога стенки носика оправки (д < 0,11 d< т,е. д< 3 мм).

При 11< 0,75 (rj< 15 с) не происходило полного растекайия расплавленного металла, брак по форме носика (фиг.1, поз.А), при

r1 > 17 с (r» 0,85 rZ) наблюдали также брак по форме носика оправки из-за закупоривания флюоа в нижнем основании носика оправки (фиг.2, поз."б").

1821253

На фиг.3 приведены результаты мулы для г охватывают практически весь влияния dH на величину т в диапазоне диапазон ойравок. бн= 24..-.32 мм. Кроме того, провели наплавкуоправокбн=14идн=70мм. Вэтом Формула изобретен и я случае фактическое время наплавки т со- 5 Способ повышения стойкости опра1 ставило 94...98 с. вок прошивного стана, включающий наОбработка результатов экспериментов плавку носика оправки электродом позволила получить эмпирическую зависи- жаропрочного и износостойкого металла, мосты от он, о т л и ч а ю щ и и сятем,,что,,с целью т =(0,15„.1,05)(1„8 бн — 25), (бн >24...70 10 повышения срока службы, устанавлимм) вают в зависимости от диаметра носика

Эта формула дает достаточно точные оправки бн время наплавки поматематичерасчетные значения при d =24..70 мм, при ским выражениями =(0,95-1,05)(1,8 d -25) меньших d получена другая формула для t с, при:бн>24 мм, t< (0,79-0,87) дн с при х -(0,95...1,05) 0,83 дн или, т =(0,79...0,87) 15 бн< 24 мм на.высоту, составляющую

d, (d < 24 мм).. (0,19-0,33) бн, причемскорость подлечи элекПрактически на всех трубопрокатных тродавтечение0,75-0,85времени наплавки агрегатах, где используют оправки для в1,5-2,5разаменьше,чемвтечениеостальпрошивки заготовок, йаибольший диа- ного времени, при постоянных по величине метр заготовок составляет 600...700 мм и 20 силе тока и найряжении s течение времени бн- 60...85 мм, поэтому приведенные фор- наплавки.

ПО АЧА 80

1821253

1821253

2, 88 29 О 3f 32 33 3У

ДИАМЕТР НОСИКА ОПРАВКИ с и, ИИ

Фиг 3

Редактор

Заказ 2080 . Тираж Подписное

8НИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101 э 30

29

28

27

Яб . 25

:с 29

В

22 — 2

Составитель Л;Матурина

Техред ММоргентал Корректор С.К)ско