Способ прокатки колец в закрытых калибрах

Иллюстрации

Показать всеРеферат

Использование: при изготовлении стальных колец подшипников. Сущность изобретения: исходную заготовку получали из трубы. Ширину заготовки рассчитывали из равенства bi 02 - - ch2) - (da2 - di2)/d2, где b2 - ширина готового кольца, с - ширина дорожки готового кольца, di - диаметр отверстия готового кольц а, da - наружный диаметр готового кольца.Заготовку нагревают до температуры пластического состояния стали. Прокатку осуществляют в устройстве, выполненном в виде трех, равномерно расположенных по окружности вращающихся наружных валков, радпально перемещающихся по направлению к заготовке , и внутреннего стационарного валка. После прокатки колец осуществляют их закал кус температуры конца их формообразо-, вания. Окончательную обработку осуществляли путем чистовой механической обработки. Способ обеспечивает возможность переналадки на обработку Нескольких типоразмеров колец. 3 ил. Ё

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (Г9) (в в) (s<)s В 21 Н 1/06, 1/12

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ,,:.; г,. ;)., 6

HYr,;:- ":--:"" ."- кс ,; -„ :„.,,", > l i=A. я и\

° \ ъм (21) 4955291/27 (22) 17,06.9 1 (46) 15.06.93. Бюл, М 22 (71) Саратовск))й политехнический институт (72) Г.Л.Хурин, IO.À.Çàéöea и Э,П.Сивякова . (56) Полухин П.Н. и др., Прокатное производство, М., Металлургия, 1982, с. 53-54.

Производство точных заготовок машиностроительных деталей прокаткой,: НИИИНФОРМТЯЖМАШ. М,, 1968, с, 161-167.

Детали машин. Расчет и конструирование, т.1,под ред. Н.С.Ачеркана, М., Машиностроение, 1968, с. 44-49. (54) СПОСОБ ПРОКАТКИ КОЛЕЦ В 3AKPblТЫХ КАЛИБРАХ (57) Использование: при изготовлении стальных колец подшипников, Сущность изобретения: исходную заготовку получали из трубы. Ширину заготовки рассчитывали . Изобретение относится к области машиностроения, в частности, к способу обработки стальных колец давлением.

Целью предложенного способа является повышение производительности и качества получаемых изделий.

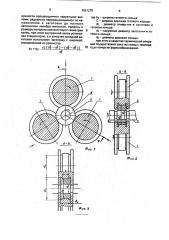

На фиг. 1 изображена схема прокатки кольца тремя внешними 1 и одним внутренним валком 2 заготовки 3; на фиг.2 — начальный момент прокатки; на фиг.3 — схема прокатки на завершающем этапе, при этом фиг.2 и фиг.3 представлены в виде сечений.

Способ заключается в следующем. Заготовку 3 с внутренним диаметром d>, равным внутреннему диаметру кольца и из равенства Ь1 Ь2 — с(б2 — d> ) — (бз2—

d1 ))/d2, где Ь2 — ширина готового кольца, с — ширина дорожки готового кольца, d>— диаметр отверстия готового кольца, d2 — наружный диаметр готового кольца. Заготовку нагревают до температуры пластического состояния стали. Прокатку осуществляют в устройстве, выполненном в виде трех, равномерно расположенных по окружности вращающихся наружных валков, радйально перемещающихся по направлению к заготовке, и внутреннего стационарного валка.

После прокатки колец осуществляют их закалку(; температуры конца их формообразо-. вания. Окрнчательную обработку осуществляли путем чистовой механической обработки. Способ обеспечивает возмож- Я ность переналадки на обработку нескольких типоразмеров колец. 3 ил, Ъ диаметру внутреннего валка 2 и шириной b1, 00 определяемой по формуле Ы и

ЬтЬ2

c(4-d) — 4-d) j P где b2 — ширина готового кольца.;

d> — диаметр отверстия в заготовке и готовом кольце:

d2 —. наружный диаметр заготовки и готового кольца; бз — диаметр дорожки кольца;

c — ширина дорожки готового кольца, предварительно нагревают до температуры:пластического деформирования. соот1821279 ветствующей данной марке стали, и помещают в прокатное устройство, устанавливая на внутренний валок 2, и подвергают объемному обжатию тремя равномерно расположенными вращающимися наружными валками 1, имеющими профиль, соответствующий форме и внешним размерам коль ца, перемещающимися одновременно в . радиальном направлении от момента касания заготовки 3 (см. фиг.2) до заполнения металлом, деформируемым иэ дорожки с шириной С на торцевые поверхности всего свободного пространства калибра и получения требуемой ширины В1 кольца (cM. фиг.3). По завершению обжатия внешйие ролики возвращают в исходное положение, кольцо подвергают закалке с температуры конца формообразования, величина которой производна от температуры нагрева для формообразования, и проводят его чистовую механическую обработку по известному методу. Указанный перечень составных элементов предложенного способа ведет к существенному сокращению трудоемкости процесса прокатки колец и повышению их качественных параметров.

Предлагаемый способ реализован следующим образом.

Проведена прокатка внутренних колец роликоподшипников марки 926 10 ГОСТ 83

28-75, имеющих внутренний диаметр 50 мм, ширину 40 мм. Заготовку получали иэ трубы с внутренним диаметром 49 мм, изготовленной из стали ШХ-15. Шир. ну заготовки, равную В>, определили по приведенной в заявке формуле. После нагрева в беэокислительной среде расплава соли до температуры пластического состояния сталй ШХ-15; равной 1050 С, заготовку помещают в устройство прокатки, которое. выполнено в виде трех симметричных внешних валков, перемещаемых в радиальном направлении гидроцилиндрами, и одного внутреннего стационарного валка. При этом форма и размерные характеристики валков соответствовали конструктивным параметрам кольца подшипника с учетом припуска на чистовую обработку рабочих поверхностей, В исходном положении внешние валки разведены.

После установки заготовки на вйутреннем валке, коисольно закрепленном в устройстве на подшипниковой опоре, внешние валки синхронно подводят к заготовке при ускоренной подаче до момента касания, после чего осуществляют в рабочем режиме объемное пластическое обжатие заготовки, установленной на внутреннем валке, диаметр которого равен внутреннему диаметру от.верстия заготовки. При этом внешние валки начинают вращаться, Металл s процессе об50 при котором осуществляют формообразование наружных рабочих поверхностей колец, предварительно нагретых до температуры их пластического состояния с последующей закалкой и чистовой механической обработкой,отл ича:ощийс я тем,что,с целью повышения производительности и качества получаемых иэделий, формообразование наружных рабочих поверхностей колец осуществляют объемным обжатием заготовки тремя равномерно расположенными по окжатия перемещается из пространства, ограниченного профилем дорожки для роликов, на наружный диаметр кольца и его торца.

Перемещение валков осуществляют до заполнения металлом соответствующего свободного объема, созданного профилями внешних валков, которые под действием сил трения вращаются в процессе обжэтия, после чего схождение внешних валков автома10 тически прекращают и их ускоренной подачей возвращают в исходное положение. Обжатое кольцо снимает с внутреннего валка и помещают в закалочную ванну, где происходила закалка деталей с температуры конца формообразования, равной 9501000 С. Требуемые окончательные размеры рабочих поверхностей колец получали пу тем их шлифовки на соответствующих станках.

20 Определение долговечности подшипни, ков вели согласно известной методике. Полученные результаты показали увеличение прочности колец,.их износостайкости и долговечности по сравнению с показателями, свойственными деталям, изготовленным по известному способу.

Таким образом, изготовление колец по предлагаемому способу по сравнению с известным позволило исключить предвари30 тельную.разгонку, токарную обработку колец, повторный нагрев под закалку и повысить качество готовых деталей за счет упрочнения, которое придает кольцам их пластическое объемное обжатие с последу35 ющей закалкой;

К достоинствам способа следует отнести его высокую технологичность, воэможность лереналадки на обработку нескольких типоразмеров колец, а также перевода про40 цесса изготовления колец на автоматический режим при массовом производстве.

Предложенный способ позволяет получать качественные детали широкой номенклатуры с формой, подобной кольцам

45 подшипников, Формула изобретения

Сйособ прокатки колец в закрытых калибрах, образованных внутренним валком и по крайней мере одним наружным валком, 1821279 ружности вращающимися наружными валками, радиально перемещающимися по направлению к заготовке до полного заполнения калибра металлом, профиль и размеры которого соответствуют геометрии колец, при этом внутренний валок установлен стационарно, а в качестве исходной заготовки используют заготовку с шириной, определяемой иэ равенства

b>-bzгде bg — ширина готового кольца;

С вЂ” ширина дорожки готового кольца;

d1 — диаметр отверстия в заготовке и готовом кольце;

5 d2 — наружный диаметр заготовки и готового кольца бз — диаметр дорожки кольца. при этом в качестве термической опера. ции осуществляют закалку колец с темпера10 туры конца их формообразования.