Фритта для получения глазурного покрытия

Иллюстрации

Показать всеРеферат

Использование: изготовление керамических .плиток для внутренней облицовки стен. Сущность изобретения: фритта содержит , мас.%: оксид кремния 52,0. - 57,0 БФ SlOa: оксид алюминия 4,0 - 6,6 БФ AlaOa; оксид бора 21,0 - 23,0 БФ В20з; оксид натрия 8,2-9,2 БФ NajO; оксид кальция 4.4- 5,6 БФ ЈаО; оксид бария 3,1 - 5,0 БФ ВаО, Характеристики глазури: температура разлива 860 - . термостойкость глазурного покрытия 180.-200°С. 1табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)ю С 03 С 8/02

ГОСУДАРСТВЕ1+ЮЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ. СВИДЕТЕЛЬСТВУ

1 (21) 4885989/33 (22) 25.09.90 (46) 15.06,93. Бюл. 1 Ь 22 . (71) Научно-исследовательский институт

"Домен" (72) Е.Г.Кемпи, О.А.Башмакова, Е.Ф.llpyccaкова, Г.Ф.Утина, Е.А;Тамильцев и А.К.То. мильцева (56) Ю,Г;Штейнберг, Стронциевые глазури, М., СИ, 1960, с.44, ТУ 11-77090, 735.069, ТУ.

Авторское свидетельство СССР

N. 1089068, кл, С 03 С 8/02, 1984, Изобретение относится к производству керамических изделий, в частности к глазури, и может быть использовано при изготовлении керамических плиток для внутренней облицовки. стен. . Цель изобретения — снижение температуры разлива глазури, повышение термостойкости глазурного покрытия.

Поставленная цель достигается тем, что фритта, включающая $102, +I203e Ма20, ВгОз, СаО, ВаО, указанные компоненты содержат в следующем количестве, мас.$.

Si(b 52,0 — 57,0

А120з . 40 — 66 йагО 8,2 — 9,2

820з - . 21,0 — 23,0 СаО 4,4 — 5,6

ВаО 3;.1 — 5,0

Температура разлива такой глазури

880 — 920 С.

Термостойкость глазурного покрытия

180 — 200 С.

Достижение положительного эффекта, а йменно, снижение температуры разлива за .И,» 1821448 А1 (54) ФРИТТА ДЛЯ ПОЛУЧЕНИЯ ГЛАЗУРНОГО ПОКРЫТИЯ (57) Использование: изготовление керамических .плиток для внутренней облицовки стен. Сущность изобретения: фритта содержит, мас.$: оксид кремния 52,0 — 57,0 БФ

$102; оксид алюминия 4,0 — 6,6 БФ А120з, оксид бора 21,0 — 23,0 БФ 820з; оксид натрия 8,2 — 9,2 БФ Na10; оксид кальция 4,45,6 БФ СаО; оксид бария 3, f — 5,0 БФ ВаО, Характеристики глазури: температура разлива 860 — 9200С, термостойкость глазурного покрытия 180- 200 С. 1табл.

I» являемой глазури, повышение термостойкости глазурного покрытия при одновременном улучшении его качества (прозрачности), а объясняется совместным влиянием оксидов бора и натрия. 8 прототипе соотношение

ВгОз: йагО 3 (3 — 5). При таком соотношении система носит характер непрерывной двухкаркасной структуры, В предлагаемом составе зто соотношение менее трех (2,2—

2,8) и система ликвации имеет вид отдель-. ных капель. В совокупности с меньшим общим содержанием в предлагаемой фритте оксида бора все зто дает увеличение скорости провара глазури и улучшает осветление стекла. А увеличенное по сравнению с прототипом содержание в предлагаемой глазури оксида натрия способствует уменьшению кристаллизационной способности стекол, При введении в состав фритты оксида натрия более 9,2 мвс.$ увеличивается вязкость шликера и возрастает склонность тлазури к старению (пр.13). При содержании оксида натрия менее 8,2 мас.$ уменьшает1821448

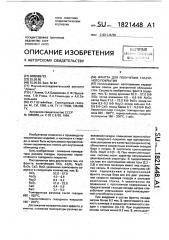

Влияние состава фритты на некоторые свойства глазурного покрытия ся термостойкость глазурного йокрытия (пр,10).

При введении в состав фритты оксида бора более 23,0 мас.; наблюдается снижение стабильности глазури (пр.17). При содержании оксида бора меее 21,0 мас. (, цель снижения температуры разлива не достигается (пр.14).

При содержании во фритте оксида кремния менее 52,0 мас., а оксида алюминия менее 4,0 мас. наблюдается снижение значения КЛТР глазури и, следовательно, снижение термостойкости глазурного покрытия (пр.4 и пр.б), При введении в состав фритты оксида кремния более 5 7,0 мас,, а оксида алюминия более 6,6 мас. эффект снижения температуры разлива исчезает (пр.3 и пр.9). При введении в состав фритты оксида кальция более 5,6 мас,$ увеличивается вязкость глазури и снижается ее прозрачность (пр.21). При содержании оксида кальция менее 4,4 мас. ф, не достигается положительный эффект увеличения термостойкости глазурного покрытия (пр.18). При введении в состав фритты оксида бария менее 3,1 мас.$ уменьшается блеск покрытия (пр.22). Введение оксида бария более

5,0 мас. экономически не целесообразно (пр.25).

Пример 1; Расчетные количества сырьевых материалов: кварцевого песка, ПШС, кальцинированной соды, борной кислоты, мела, углекислого бария, — содержащих, соответственно, оксиды, мас.Q. SiOz—

56,3; А!гОз — 4,2; йагΠ— 8,3; ВгОз — 21,8;

СаΠ— 4;5; ВаΠ— 4,9 — тщательно перемешиваются и фриттуют при температуре 1350—

1450 С. Фритту гранулируют в воде. Глазурь готовят мокрым помолом фритты с добавлением 5,0 мас. огнеупорной беложгущей глины до остатка на сите с сеткой t+ 0063

ГОСТ 6613-86 не более 0,1 — 0,1.5 мас. .

Плотность глазурной суспензии 1,62—

5 1,65 г/см, текучесть (ВЗ-4) — 17 — 18 секунд.

Глаэурную суспенэию наносят на керамическую облицовочную плитку методом полива. Расход на одну плитку размером 150 х х150 мм — 23 — 25 г. Обжиг ведут при макси1Ю мальной температуре 900 С. Общая длительность обжига — 27 мин. После обжига глазурное покрытие имеет блестящую поверхность без дефектов и соответствует требованиям ГОСТ 6141-82.

15 Другие составы фритты для прозрачной глазури приведены в таблице..

Изобретение прошло опытную проверку на Ленинградском заводе керамических изделий, которая полностью подтвердила

20 возможность достижения положительного эффекта.

Изобретение может найти йрименение в производстве различных керамических изделий как технического, так и бытового на25 значения.

Формула изобретения .Фритга для получения глазурного покрытия, включающая 3102, А!гОз, ВгОз, йагО, СаО, ВаО, отл и ч à ю щ а я с я тем, что, с

30 целью снижения температуры разлива глазури и повышения термостойкости покрытия, она содержит указанные компоненты в следующих количествах; мас. $ .

SiG2 52,0 — 57,0

А!гОз 4,0 — 6,6

ВгОз . 21 0 — 23,0

Наг О . 8,2 — 9,2

СаО 44 — 56

ВаО 31 — 50.

1821448

Продолжение таблицы

Состав фритты, мас.

Свойства глазурного пок ытия

Пример

Примечание

СаО, ВаО

В20з

Температу ра розлива, ОС

Терм остойкость, ОС

5! 02 А120з йа20

900

180

K fl T P (2 400 с 7 63 7 ° 1 0

КЛТР (20-4oooс ) — 61.8 10

180

Большая вязкость, быстрое старение

920

200

КЛТР (gp-4ооОС ) — 70,8 10

Низкая стабильность

190

910

Большая вязкость

Нет блеска покрытия

900 .

980

120

КЛТР (20-400ОС ) — 59,6 10

fl р и м е ч а н и е, (— ) — измерения не.проводились

Составитель Е. Кемпи

Техред М.Моргентал Корректор C. Пекарь

Редактор

Заказ 2090 Тираж . Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035. Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент, r. Ужгород, ул.Гагарина, 101. 5

7

9

11

12

13

14

16

17

18

19

21

22

23

24

26

Прототип

57;0

56,0

57,0

53,5

52;0

54,0

54,6

55;2

56,2

55,0

55,0

55,9

55,8

56,3

55,7

56,5

53,0

56.0

55,0

53,8

53,0

54,0

5,8

3,9

4,0

6,6

6,8

5,0

6,6

5,6

4,0

4,4

5,3

4,3

4,9

5,0

46 .4,8

6,0

6,2

6,4

4.5

5,0

4,2

8,2

8,7

8.7

9;2

9,2

8,0

8,2

9,2

9,3

9,2

9,2

8.8

8,5

8,9

8,4

8,6

9,1

8,6

9,0

9,2

9,2

8,0

21,0

22,0

21„0

23,0

21,4

23,0

21,0

22,5

22,0

20,8

21,0

23.0

23,3

22,0

23,0

21,3

22,3

21;5

21,0

22,7

22,0

24,0

4,9

5,1

5,3

4,4

5,6

5,0

4,8

4,4

4,5

5,6

5,0

4,5

4,4

4,3

4,4

5.6

5,8

4,7

5,5

4,8

4;8

4,5

3,0

4,3

4,0

3,3 .

5,0 .

5,0

4,8

3,1

4;0

5,0

4,5

3,5

3,1

3,5

3;9

3,2

3,8

3,0

3;1

5,0

6,0

4,9