Сырьевая смесь для изготовления керамзита

Иллюстрации

Показать всеРеферат

Сущность изобретения: сырьевая смесь для изготовления керамзита содержит в мае. % глину 50 - 90; осадка станции аэрации 10-50. Характеристика керамзита: коэффициент вспучивания 2,2 - 3,6, открытая пористость 14 - 26%, объемный вес 0,32 - 0,5 г/см3. 2 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПЧБЛИК

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР). с

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4921704/33

I (22) 28.03.91 (46) 15.06;93. Бюл, N. 22 (75) С.А. Калуцкая, Б.Г.Левин, А.А. Котеленец, Г.Г.Гончаров, А.В,Малинин, В.Е.Музыченко, В.В.Разнощик, А.M.Ôîêèí и Ю.А. Шустов (56) Авторское свидетельство СССР

М 568617, кл. С 04 В 14/12, 1974.

Авторское свидетельство СССР

М 1065378, кл. С 04 В 14/12, 1984.

Изобретение относится к строительным материалам и может быть использовано при изготоалении, в частности, керамэита.

Целью повышения открытой пористости, расширение сырьевой базы и охрана окружающей среды.

Поставленная цель достигается тем, что сырьевая смесь для изготовления керамзита содержйт в мас, Глина 50 — 90

Биологически очищенный осадок станций аэрации 10 — 50

Сущность изобретения заключается в следующем.

Приготавливают сырьевую смесь из гли ны и органоминеральной добавки с различным соотношением компонентов; В состав осадка входят органические соединения, а из минералов присутствует кальций (12 ) и кварц (5 ). Из металлов осадок в незначительных количествах, не превышающих ПДК (мг/кг)..содержит Cr, Са, Zn, Ч1, Мп и Ni;

Осадок сточных вод состоит из избыточного активного ила, который образуется на сооружениях биологической очистки и сы- рого осадка, который выделяется осаждени И. 1821458 Al (я) С 04, В 14/12

I (54) СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА (57) Сущность изобретения: сырьевая смесь для изготовления керамзита содержит в мас .$ глину 50 —, 90; осадка станции аэра- ции 10 — 50. Характеристика керамзита; коэффициент вспучивания 2,2 — 3,6, открытая пористость 14 — 26, объемный вес 0,32—

0,5 г/см, 2 табл.

Ф 1 ем в сооружениях механической очистки {отстойниках). На очистных сооружениях такого осадка образуется в среднем до 1 от количества сточных вод, Основным показателем, характеризующим качество сырьевой смеси, является коэффициент вспучивания, величина которого должна находиться в пределах 2 — 4. Марка керамзита, характеризующего его качество, должна быть не менее 200.

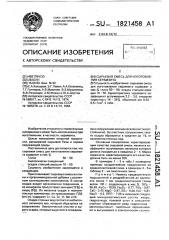

В примерах 1 — 3 и табл,1 приведены примеры осуществления предложения на среднепластичной глине, в примерах 4 — 5 и таблице 2 — на пластичной глине.

Пример 1, Навеску предварительно подсушенной и раздробленной до крупности менее 1 мм среднепластичной глины весом 100 г, содержащей в мас. g: Я02—

55;49, AlzOa — 18,59, Ре20э — 6,77, Ti02 — 0,87, Ca0 — 2,45, М90-2,97, ЯОз -0,06, K20 -.5,81, йарΠ— 0,2, ППП вЂ” 7,66 и имеющей следующий минералогический состав: кварц, гидрослюда, полевой шпат и смешаннослойное образование ряда гидрослюда— монтмориллонит, тщательно перемешивают и высушивают в электрическом сушиль1821458 ном шкафу при 105 С до воздушно-сухого состояния. Затем полученную порошковую массу затворяют (насыщают) водой до получения массы с формовочной влажностью

26 — 327 „ из которой методом пластичного формования в пресс-формах, вручную изготавливают образцы в форме цилиндров диаметром и высотой 16 мм. Полученные образцы (гранулы) в подвяленном состоянии (влажность 13 — 15 ) обжигают на керамзит, Для этого гранулы загружают в лабораторную камерную печь типа КО-14, разогретую до 1040, 1070, 1100, 1130 С и выдерживают в течение 7 мин. Результаты обжига гранул при вышеуказанных температурах показали, что данная сырьевая смесь в естественном состоянии не вспучивается, Пример 2. Навеску высушенной при 20

105 С среднепластичной глины весом 100 г смешивают в 1 мазута, уалажняют до влажности 26 —. 32% и подвяливают. Из полученной массы формуют гранулы размером

16 х 16 мм (диаметр и высота} и обжигают на керамзит при температурах 1070, 1100 и

1130 С в течение 7 мин. В результате исследования образцов полученного керамэита установлено, что при оптимальной температуре вспучиаания образцы с добавлением 30

1 мазута имеют коэффициент вспучивания 3,6 и соответственно объемную массу

0,41 г/см, что соответствует керамзиту марки "250" по объемной массе (ГОСТ 9759-83

"Гравий и песок керамзитовые"). Образцы 35 имеют слабошероховатую поверхность со следами оплавления.

Пример 3. Из сырьевой смеси, содер- жащей 80 среднепластичной глины и 20 осадка станции аэрации, содержащем 98,1 — 40

985 Сорг, готовят формовочную смесь, (аналогично примеру 1). Механически обазвоженный осадок (с естественной влажно- стью 82,77ь) вносят в сухую смесь порциями . и тщательно перемешивают вручную рези- 45 новым пестиком в фарфоровых чашках. Отформированные образцы обжигают на керамэит при оптимальной температуре

1130 С в течение 7 мин. Обожженные гранулы имеют коэффициент вспучиаания 2,8 и 50 объемную массу. 0,50 г/см, что предлагает получение керамэитового гравия марки

"300", Обожженные граиулы имеют слабо- . шерохоаатую поверхность.

Пример 4, Из иавески аысокопластич- 55 ной глины весом 100 r содержащей в мас. $, Sly — 58,45, AlgOa — 17,32, FezOs — 6,26, Ti02—

0,47, Са0-2,77, Mg0-2,45, 50э-1,92, К20— . 3,23, На Π— 0,16, ППЙ вЂ” 7,04, представленной монтмориллонитом, палыгорскитом, доломитом, слюдой и кварцем), как в примере

1, готовят формовочную смесь и прессуют гранулы, которые обжигают при температурах 1040, 1070, 1100 и 1130 С в течение

7 мин. В результате обжига установлено, что образцы из сырьевой смеси в естественном состоянии при оптимальной температуре вспучивания 1100"С имеют коэффициент вспучивания 3,3, объемную массу 0,32 г/см, что соответствует получению керамэитового гравия марки "200" (табл,2.), Пример 5, Из навески сырьевой смеси, содержащей 80% аысокопластичной .глины и 20 осадка готовят формовочную смесь в той же последовательности, как описано в примере 1. Из формовочной смеси прессуют гранулы, которые обжигают в печи при оптимальной температуре 1100 С.

Обожженнйе с гладкой. поверхностью гранулы имеют коэффициент вспучивания 2,8, объемную массу 0,38 r/cì, что соответствует керамзитовому гравию с маркой "250" по объемной массе, Пример 6, Навеску предварительно раздробленной и высушенной при температуре 105 С длины весом 100 г смешивают с

1 и добавляют 30 осадка, увлажняют до влажности 26-32% и подвяливают до влажности 13 — 15%. Из полученной массы формуют гранулы, которые затем обжигают на керамзит при температурах 1040, 1070 и.

1300 C в течение 7 мии, В результате обжига установлено, что с добавлением 1 мазута сырье имеет оптимальную температуру . вопучиваиия 1070 С, коэффициент вспучивания 4,0 и объемную массу 0,35 г/см, что соответствует марке керамэита "250";

Иэ примеров и приведенных а таблицах данных видно, что введениег в сырьевую смесь, состоящую из среднепластичной глины добавки в. виде осадка станции аэрации в количестве 10 — 50, позволяют сырье, оцененное в естественном состоянии как не вспучиваемое, сделать пригодным при про-изводстве керамзита.

Ilo сравнению с керамэитом, приготов- . ленным с добавкой 1 мазута, керамзит с

30 добавкой осадка имеет более высокую марку ("300"), шероховатую поверхность и большую открытую пористость (20 — 22 ), Введение в сырьевую смесь, состоящую из выеокопластичиой глины, осадка позволяет повысить марку готового керамэита до "250" и увеличить открытую пористость, что важно для сцепления керамзита с раствором. Оп- . тимальная температура обжига подбиралась экспериментально для каждого типа глины и сырьевых смесей разного состава, исходя из коэффициента вспучивания гранул (Квсп), объемного веса (г/см) и состоя1821458

Табл ица 1

ЬНФ пп

Коэффициент вспучивания

Описание поверхности обожженных гранул

Открытая пористость, Объемный вес, г/смз

Марка кеТемпература обжига, ТОС

Состав сырьевой смеси, ф, рам зита

Глина s естественном состоянии

1130

Не вспучива2 Глина в естественется

Грубошероховатая

Слабошероховатая

Слабошерохо ватая

Слабошероховатая

Слабошероховатая со ном состоянии с добавлением 1 мазута

14-15

18-19

250

0,41

3,6

2,8

90 глины и 10 осадка

0,32 (следами оплавления

Слабошероховатая со

80 глины и 20 осадка

300

28 18 — 21

0,5

1130 следами оплавления

Слабоаероховатая

Слабошероховатая

300

70 глины и 30 осадка

60 глины и 40 осадка

50 глины и50оса ка

32,9 20-22

3 21-23

0,45

0,44

0,43

1130

Э 22-24 ния поверхности гранул после. обжига гра- нистомусырьюдля производства керамзинул при температурах 1040, 1070, 1100, 1130 та позволяет повысить качество сырьевой и 1160ЯС. Так для проб глин в их естествен - " . смеси и керамэита, расширить сырьевую баном составе оптимальная температура со- : эудляпройэводствакерамзита(иэтимудешеставляет для высокопластичной — 1100ОС, а 5 вить керамзит за счет экономии глинистого для среднепластичной — 1130 C. Нижний . сырья), а также улучшить экологию региопредел количества вводимой добавки осад- на. . ка равный 10ф, обусловлен тем, что îí on- . Ф о р мул а и з о б р е те н и я ределяет минимальное количество осадка, . Сырьевая смесь для изготовления кекоторое необходимо для вспучивания сред- 10 рамзита, включающая глину и осадок сточнепластичной глины, Верхний предел до- ных вод, содержащий активный ил, о т л ибавки, равный 50 обусловлен тем, что,ч а ющаяс ятем, что, с цепью повышения введение большего количества осадка при- :: качества керамзита за счет повышения отводиткуменьшениюкоэффициентавспучи- . крытой пористости, расширения сырьевой вания.до величины меньшей 201, за счет 15 базы и охраны окружающей среды, она в чего снижается качество керамзита иэ-эа качестве осадка сточных вод содержит осаобразования в центральной зоне гранул га- док станции аэрации при следующем соотзовых раковин размером до 1 — 2 мм. ношении компонентов, мас. :

Таким образом, исйользовайие осадка глина 50 — 90 станций аэрации в качестве добавки к гли- 20. указанный осадок 10 — 50

1821458

Таблица 2

Состав сырьевой смеси, Описание,поверхности обожженных гранул

Марка керамзита

tkhL пп

Гладкие

10-12 0,32

1100

3,3

200

Глина в естествен18

18-20

20.-22

23-24 оплавления

24-26

250

Слабошероховатая

Слабо шероховатая

Слегка оплавленная

1100

2,2

0,37

25-26

14-17

2,2

0.,37

0.38

2,2 и ототип т

Составитель С. Белобокова

Техред M,Ìîðãåêòàë . Корректор А. Мотыль

Редактор

Заказ 2090 Тираж - ..: Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

3 .4

8 ном состоянии

90 глины и 10 осадка

80 глины и 20 осадка

70 глины и 30 осадка

65 глины и 35 осадка

55 глины. и 45 осадка

50 глины и 50 осадка

92.8 — глина,6— бокситовая добавка, 1 2- активный ил

Температура обжига, ТОС

1100

Гладкие

Гладкие

Слабошероховатая

Гладкая со следами

Коэффициент вспучивания

2,6

2,8

2,8

2,3

ОтKPblтая пористость, Объемный вес, г/см

0,4

0,38

0,35

0,37

250