Шихта для получения пористого проницаемого материала

Иллюстрации

Показать всеРеферат

Изобретение относится к порошковой металлургии, в частности пористым проницаемым материалам. Сущность изобретения: предложена шихта для получения пористого проницаемого материала, которая имеет следующий состав (мае. %): алюминий 13-15; углерод 6,5-10; кварцевое стекло 20-36; титан остальное. 1 табл.

СОЮЗ СОВЕтскИх

СОЦИАЛИСТИЧЕСКИХ.

РЕСПУБЛИК

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4848717/02 (22) 09.07,90 (46) 15.06.93. Бюл. М 22 (71) Алтайский политехнический институт (72) В.В.Евстигнеев, Б.M.Âîëüíå и Е.Н.Косса (56) Авторское свидетельство СССР

ЬЬ 1080503, кл, С 22 С 14/00, 1982.

Авторское свидетельство СССР

ЬЬ 1764813, кл, В 22 F 1/00, 1990;

Изобретение относится к порошковой металлургии, в частности к составам шихты для получения пористых проницаемых материалов (ППМ) методов самораспространяющегося высокотемпературного синтеза (СВС), и может быть использовано для получения фильтрующих элементов, диспергаторов и других изделий различной формы и размеров для работы в агрессивных средах.

Целью изобретения является повышение коррозионной стойкости получаемого материала.

Это достигается тем, что шихта, содержащая титан, алюминий, углерод и легирующую добавку, в качестве легирующей добавки содержит кварцевое стекло при следующем соотношении компонентов, мас. %:

Алюминий 13-15

Углерод 6,5-10

Кварцевое стекло 20-36

Титан Остальное

За счет достигаемой при протекании в шихте реакции саморасп росграняющегося высокотемпературного синтеза температу,. MJ„„ 1821492 А1 (si)s С 22 С 14/ОО, 1/08, В 22 F 1/00

2 (54) ШИХТАДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО

ПРОНИЦАЕМОГО МАТЕРИАЛА (57) Изобретение относится к порошковой металлургии, в частности пористым проницаемым материалам. Сущность изобретения: предложена шихта для получения пористого проницаемого материала, которая имеет следующий состав (мас, %): алюминий 13 — 15; углерод 6,5-10; кварцевое стекло 20-36; титан остальное. 1 табл. ры (2000 С и более) происходит плавление входящего в состав шихты кварцевого стекла и его растекание эа счет сил поверхностного натяжения по поверхности пор образующегося пористого материала. Получаемый материал представляет собой пористый каркас на основе алюминида титана с включениями карбида титана, полностью покрытый тонкой пленкой кварцевого стекла.

Воэможность использования материала в агрессивных средах обеспечивается высокой корроэионной стойкостью пленки стекла, предохраняющей пористый каркас от непосредственного соприкосновения с агрессивной средой. Являясь высокоустойчивым к воздействию большинства сред материалом, кварцевое стекло обеспечивает максимальный эффект повышения коррозионной стойкости получаемого материала, не достижимый при введении в состав шихты (материала) любого другого элемента.

При содержании в шихте кварцевого стекла в количестве менее 20 мас. % его недостаточно для образования защитной пленки во всем обьеме материала. При со1821492

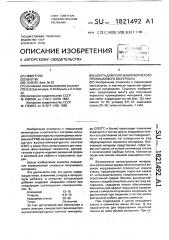

3 держании кварцевого стекла в шихте свыше скопе "Неофот-30". Коррозионная. стой36мас. % температура горения понижается кость материалов оценивалась по относи- . за счет повышенного поглощения тепла тельному изменению их массы при инертным стеклом, а также значительно по- . выдержке в 10 -ной азотной кислоте в тенижается механическая прочность получае- 5 чение 48 ч, при комнатной температуре, В таблице приведены характеристики

Пример. Были подготовленыобразцы структуры, а также результаты испытаний шихты с различным соотношением компо- на корроэионную стойкость материалов, е тов (см. таблицу) Из каждого образца полученных при различном соотношении

1 шихты были синтезированы образцы мате- 0 компонентов в шихте. риала споследующим изучением егострук- Из таблицы видно, что образцы, полтуры и исйытанием на коррозионную ученные из шихты с заявляемым соотношестойкость.

l нием компонентов, полностью устойчивы в

Для экспериментов использовался титан агрессивной среде, разрушающей материал марки ПХТ; алюминий Марки АСД-1, колло- 15 из шихты — прототипа;. идный графит и порошок кварцевого стекла Применение предлагаемой шихты подисперсностью менее 80 мкм, полученный эволяет изготовлять пористые проницаемые механическим помолом кварцевого стекла; . материалы (ППМ), способные зксплуатироДозировка компонента осуществлялась на ваться в условиях агрессивных сред, повыайалитических весах с точностью до 10. r. 20 сить надежность и срок службы материалов

Смещение компонентов шихты производи- и изделий из них за счет повышенной корлй в лабораторном смесителе типа "пьяная розионной стойкости.. бочка" на воздухе втечение 3ч, Шихтупо- . Формула изобретения мещали в вакуумируемый реактор и нагре- Шихта для получения пористого пронйвали в.аечи злектросопротивления до 2 цаемого материала самораспространяю300-350ОС, после чего йнициировали реак- щимся высокотемпературным синтезом, цию СВС путем пропускания злектрическо-. содержащая. титан, алюминий, углерод и лего тока через вольфрамовую спираль, гирующуюдобавку,отличающаяся твм, касающуюся торца порошковой засыпки, - что, с целью повышения коррозионной стойПолученные образцы имели вид цилиндричв- 30 кости пористого материала, она в качестве ского агтабика диаметром 32 мм и высотой 60 легиоующей добавки содержит кварцевое мм и использовались для приготовлений ме.- . стекло при следующем соотношении компот ллографических шлифов, применяемых нентов, мас. 7;; при изучении структуры образцов, а также . Алюминий 13-15 испытания на коррозионную стойкость. Ж Углерод 6Ä5-10Ä0

Изучение структуры полученных материа- Кварцевое стекло 20-36 . лов осуществлялось íà оптическом микро- Титан . Остальное .

1821492

33арактеристмкэ Структурм нбтэрнэлэ (Ф

Дористость, 2 оррозмоннап стол«ость3 потере Naccv образкэ32) боот 33ОЗК НТОЭ ° нер иес,2

02-03313з 102-0,00„02 утке

ЙЗА Рор

1 10

5 18

6,5 18

7,68 6 ) 0 7 2 9 О 065

2 13

62,6

ОстальНОС

6,73

Осталь33ОВ

0,06 03025 0,012 0,016

6,5 20

60,2

3 13

ОстэлбNCO

0,032 03018 0,010 03О!2

4,92 7.1

t3 10 8 28

5303 . О,о18 0,012 e,eî6 . e,о09

56.7

10 36

5 15

12 00

6 17

ДС333панне ПРОВФСтн Inr yoellch 3Ю-За Henne ùþNNOCTN

Остальное

7 36

2t3,6 1839 8,44 - 0,85) 63.9

Струмтура иэтерна3Й-про тотйпа представллет своа ю\Фкеййью НФстнцм В3ТЙЗЙ

HNon Тнтэйэ

t3 ф

Составитель Б, Вольпе

Техред М;Моргентал . Кор )еьктор С, Пекарь

Редактор

Заказ 2092 Тираж . Подписное

ВНИИПИ Государственного комитета по изобретениям и открь)тиям при ГКНТ СССР .

113035, Москва, Ж-З5, Раушская. наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 датериал ииеет структ33ру слабо обеспм3анййк мастме

° лмке3В и каро«дэ титана. Частикм кварцееото

cToN3Ie onnoerIoHvð Рэстекэ ммл стекла.ме промскодйт

tloTopHen каркаса Ййеет трабуенуп Ствуктурз, Со . стокпуп мэ алеки да.ъ)3тана с рао3редвлении3е3

° нам мастиками карбида тмтама. Йабпадаетсв раста сзнна cronne no noeooIH ности пористсто каркаса, ОДНВКО; Слба СТФКЗЮ Iln крмаавт не эсю поверлмость пор

Структура материала ана лоткина маблоцамзедса в п.2 Доеериность пор попйостьа поирмта тсмюе3 слоей 11 2 3ЙЙ) КВЭРЦЕВО» то OTCIIno ору ур РМ

3ютмийа йзблздэапедсл o

П,2, ПЗЙ3ерю3остб пор пол иост мо nonovro стлал каэрцэе03 О стФю3э сред неа топремд 2,5 3 ики бэйемениа ° структура

ЛО «РВВ333В33ю с н,2 ° не т3тйеие3ю ° боаари33остб llop полюстьо покрмта слзем кеарцееото стею3э coell йеа otNIHNco 3,5-4 ю3Й

Пэтерйал ю3ЕЕТ поеьаЮЙНУО

Hoy3HH3cTl ° сбус3юе33В3к3уп бал бени сбье3мми салери .памиан кй30313ов и nðîЙНЮ3ОЕ&Нйзн СТФИЛЭ Ф струк 1уру каркаса

Стбакость к окисление (при.Вес,прм

ЪНДФР363Е

) ипри

1200 K

Й onpeno Образец поююстьп Разрупнлсл пр»

ЛКЗЮСЬ нс3ЬТЭ н3кьк ма-эа Й3ю ф коа npIHI ности об"

Резца