Способ получения непрерывно-литой полосы

Иллюстрации

Показать всеРеферат

Способ непрерывного литья включает подачу расплава через литейную насадку с торцевыми ограничителями к поверхности валков-кристаллизаторов , кристаллизацию расплава и последующее деформирование полученной полосы. Расплав подают к поверхности валков в их средней части на расстоянии от плоскости, проходящей через линии центров валков, большем, чем по краям, на величину прогиба фронта кристаллизации, 2 ил„

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

gs< s R 22 D 11/06.и " ЗЧА1г

ОПИСАНИЕ ИЗОБРЕТЕНИЯ к пдт нту

-«i >

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) (21) 4951310/02 (22) 27.06.91 (46) 15.06.93. Бюл. Н 22 (7l) Государственный научно-исследовательский, проектны " и конструкторский институт сплавов и обработки цветных металлов (72) А.А.Нагайцев, А.Я.Рубинштейн, R.Ë.Яисельман и М.М.Кукунов (73) Госурарственный научно-исследовательский, проектный и конструкторский институт сплавов и обработки цветных металлов (56) Авторское свиретельство СССР

М 1488116, кл. В 22 D 11/06, 1981.

Изобретение относится к металлургии, в частности к способам получения непрерывно-литой заготовки на установках бесслитковой прокатки (БПЛ) .

Известен способ производства ленты бесслитковой прокаткой, включающий непрерывную подачу расплава в полость, образованную валками и торцевыми ограничителями, таким образом, что определенную часть расплава с более высокой температурой подают на рабочие поверхности торцевых ограничителей, кристаллизацию расплава и последующую прокатку его в ленту.

Способ позволяет получать ленту без гофр и разрывов по ширине, однако недостаточно выравнивает условия кристаллизации по ширине изде" лия и, таким образом, не обеспечи„„« Ы „„1822366 А3 (54) СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТОИ ПОЛОСЫ (57) Способ непрерывного литья включает подачу расплава через литейную насадку с торцевыми ограничителями к поверхности валков-кристаллизаторов, кристаллизацию расплава и последующее деформирование полученной полосы. Расплав подают к поверхности валков в их средней асти на расстоянии от плоскости, проходящей через линии центров валков, большем, чем по краям, на величину прогиба фронта кристаллизации. 2 ил. вает выравнивания механических свойств и структуры по ее ширине.

Известен спбсоб проиэворства полосы бесслитковой прокаткой, включающий подачу расплава через литейную насадку с торцевыми ограничителями и рассекателем к поверхности валков, кристаллизации расплава и прокатку заготовки.

Способ позволяет выравнивать температуру расплава по ширине полосы эа счет рассекателя, создающего турбулентное движение расплава, подаваемого в валки. Однако способ не обеспечивает одинаковых по ширине полосы условий кристаллизации. Известный способ является наиболее близким к заявляемому техническому решению и выбран в качестве прототипа.

Целью предлагаемого способа является повышение качества полосы пу1822366 тем обеспечения оринаковых механических свойств и структуры по ее ширине.

Поставленная цель, согласно изоб-. ретению, достигается тем, что в способе производства полосы бесслитковой прокаткой, включающем подачу расплава через литейную насадку к поверхности валков-кристаллизаторов кристаллиза.цию расплава и последующее деформирование полученной полосы, расплав подают к поверхности валков в их средней части на расстоянии от плоскости, проходящей через линии центров валков, большем, чем по краям, на 15 величину прогиба фронта кристаллизации, Из источников научно-технической и патентной инФормации не известны признаки, аналогичные отличительным 2р от прототипа признакам предлагаемого технического решения.

Предлагаемое техническее решение соответствует критерию "существенные

Отличия". 25

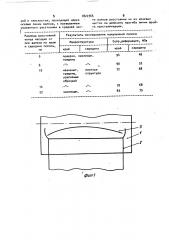

На Фиг.1 показана подача расплава на одинаковом расстоянии от плоскос". ти, проходящей через линии центров валков (прототип), где 1 - валоккристаллизатор, 2 - насадка для пода-3р чи расплава, 3 - фронт кристаллизации в полосе, на фиг.2 - подача расплава на неодинаковом расстоянии.

Существо способа состоит в следующем. Температура расплава при лю- 35 бом способе его подачи у краев полосы всегда ниже, чем в средней части, вследствие отвода тепла через торцовые ограничители насадки, неконтактирующие с расплавленным металлом, 4р к поверхности валков. По указанным причинам Фронт кристаллизации в очаге располагается на неодинаковом расстоянии от плоскости, проходящей через линии центров валков (фиг. 1), 45 и, как следствие, закристаллизовавшаяся полоса на разных участках.по ширине подвергается различной степени деформации, что приводит к неорнородности механических свойств и структуры.

Предложенный способ позволяет исключить укаэанный недостаток„ .

Расплав подают через литейную насадку, контактирующую с валками-кристаллизаторами на расстоянии неодина" ковом от плоскости центров валков (фиг. 2). При этом расстояние устанавливается в соответствии с формой фронта кристаллизации расплава. При этом используют традиционную насадку, но с иеодинаковой длиной концов, а именно, у серерины полосы меньшей, чем у краев, Учитывая, что рлина

Фронта кристаллизации примерно одинакова по ширине полосы, положение фронта смещается и примет вид прямой линии.

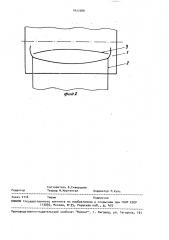

Выполнение способа иллюстрируется на примере. Расплав цинка при температуре 440 С через насадку с расположением концов бо мм от линии центров валков подавали в вращающиеся со скоростью 0,5 м/мин водоохлаждаемые валки Р 510 мм установки бесслитковой прокатки БПЛ-1000. Выходящая из установки полоса имела трещины в боковых частях и несплошности в средней части. Из отлитой полосы вырезали образцы из боковой и средней частей и по углу наклона дендритов в плоскости, перпендикулярной осям валков, установили, что длина участка пластического деформирования в валках на краях полосы больше, чем в середине на 12 мм, Используя насадку с гибкими поверхностями концов, установили расстояние от плоскости осей валков у краев полосы 58 мм и в середине

70 мм. После притирания насадки производили отливку полосы при тех же температурно-скоростных режимах.

Трещины на поверхности у кромок и рыхлота в средней части полосы отсутствовали. Результаты исследова-. ния макроструктуры и механических свойств приверены в табл. 1, Таким образом, как видно из приведенных результатов, качество полосы улучшается эа счет выравнивания свойств по ширине полосы.

Формула изобретения

Способ получения непрерывно-литой полосы, включающий подачу расплава через литейную насадку в зазор между валками-кристаллизаторами, кристаллизацию расплава на их поверхностях и последующую деформацию полосы, о тл и ч а ю шийся тем, что, с целью повышения качества полосы за счет выравнивания механических свойств и структуры по ее ширине, определяют положение фронта кристаллизации расплава,.а порачу расплава осуществляют на расстоянии между литейной насар182236Ü кой и плоскостью, проходящей через осевые линии валков, с превышением. указанного расстояния в средней uac-, ти валков расстояния на их краевых частях на величину прогиба линии фройта кристаллизации.

I 1

Результаты исследования полученной полосы

Сопр.деформации, МПа

Иакроструктура

Ю середина е «ю край край середина

94 поверхн, несплошн. трещины

52

90

72 плотная структура

14

22 несплошн, l фи?. 1

Разница расстоянии конца насадки от оси валков по краю и середине полосы, мм незначит. трещины, удаляемые обрезкой

68

1622366

Редактор

Заказ 2116 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, В-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101

Составитель Б.Скворцова

Техред М„Моргентал Корректор М.Куль

Ф