Способ получения крупногабаритных и тонкостенных отливок выжиманием на машинах литья под давлением

Иллюстрации

Показать всеРеферат

Сущность изобретения: способ позволяет получать на машинах литья под давлением отливки с повышенными механическими свойствами и плотностью ,, Для этого в нижнюю часть прессформы, подвижная и неподвижная полуформы которой в исходном состоянии установлены на заданном расстоянии, заливают металл, затем плунжером перекрывают заливочное отверстие и начинают сближение полуформ. При этом происходит заполнение формы металлом и в момент смыкания полуформ на затвердевающий металл воздействуют усилием , развиваемым запирающим механизмом , а затем давлением, создаваемым прессующим механизмом и превышающим давление, создаваемое механизмом запирания . Ь ил. Ё

" /=

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5 )5 В 22 D 17/00, 18/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ

ГОСУДАРСТВЕ Н НОЕ ПАТЕ НТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) (21) 4922469/02 (22) 11.02.91 (46) 15,06„93 Бюл. N 22 (71) Центральный научно-исследовательский институт конструкционных материалов "Прометей" (72) Р.К.Окунев, И.Ф.Якушев, Б.П.Аравин, Я„И,Коршунова, Е.С.Ивановский и В.Н.Татаренко (73) Центральный научно-исследовательский институт конструкционных материалов "Прометей" (56) Заявка Японии Г 49-36093, кл. В 22 D 17/00, 1974.

Авторское свидетельство СССР

N 558756, кл. В 22 D 18/00, 1977. (54) СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНЫХ И ТОНКОСТЕННЫХ ОТЛИВОК ВЬПКИМАНИЕМ НА МАШИНАХ ЛИТЬЯ ПОД ДАВЛЕНИЕМ

Изобретение относится к литейному производству и может применяться для изготовления крупногабаритных относительно тонкостенных отливок типа панелей, крышек, дисков, рам, фланцев и др„, к которым предъявляются повышенные требования по прочностным и пластическим свойствам, плотности и однородности структуры„

Известен способ изготовления отливок на машинах литья под давлением в котором с помощью технологических приемов и усовершенствования конструкции пресс-форм позволяют оказать воздействия давлением на отливку при ее кристаллизации. Лля получения качественных отливок литейную машину

„.,5U„„1822370 А 5 (57) Сущность изобретения: способ позволяет получать на машинах литья под давлением отливки с повышенными механическими свойствами и плотностью. Для этого в нижнюю часть прессформы,.подвижная и неподвижная полуформы которой в исходном состоянии установлены на заданном расстоянии, заливают металл, затем плунжером перекрывают заливочное отверстие и начинают сближение полуформ. При этом происходит заполнение формы металлом и в момент смыкания полуформ на эатвердевающий металл воздействуют уси-! лием, развиваемым запирающим механизмом, а затем давлением, создаваемым прессующим механизмом и превышающим давление, создаваемое механизмом запирания. 4 ил. комбинируют с прессом, Расплав заливают сифонным методом в металлическую Форму, затем в полость формы с помощью пресса вволят металлический пуансон на заданную глубину и с помощью плунжера машины дают дополнительное давление на кристаллизующуюся отливку, чем достигают повышения плотности, измельчения структуры и увеличения механических свойств отливки. Однако этот способ имеет ряд недостатков:

- оснащение литейной машины дополнительным прессом требует ее специальной реконструкции, " способ может быть применен только для компактных отливок и не rn00

1Я Э

Cd

О

> (pl

1822370 дится для тонкостенных и протяженных отли вок, - эффект повышения плотности и .свойств может быть достигнут в очень узком интервале температур перехода отливки в твердо-жидкое состояние, т.к. прессование как в жидком, так и твердом состоянии не дает положи.тельного эффекта. 1Р

Известен также способ получения крупногабаритных тонкостенных отливок на машинах литья под давлением, в котором осуществляют неполное смыкание полуформ с образованием полости,>5 превышающей объем отливкй, заливку металла в камеру прессования, перекрытие пресс-поршнем заливочного отверстия и заполнение полости формы металлом, полное смыкание полуформ 2р и воздействие на эатвердевающий металл давлением, развиваемым механизмом запирания полуформ.

Недостатком этого способа является то, что на затвердевающую отлив-25 ку действует только усилие, создаваемое запирающим механизмом, которое принципиально не позволяет создать положительного эффекта, отличающегося от наблюдаемого при литье выжима" 3р нием. После предельного сближения полуформ в центральных, а особенно, в утолщенных частях отливки будут развиваться усадочные дефекты, Этот недостаток будет проявляться в большей мере, чем больше площадь отливки, соответственно, чем меньше давление.

Способ не позволяет использовать технические возможности машин литья 4р под лавлением,,а именно их способность с помощью механизма прессования создать давления, характерные для штамповки жидкого металла,и тем

cBMbIM пОВысить плОтнОсть Отливки ° 45

Целью изобретения является изготовление отливок, превышающих по площади допустимые для данной модели машин, повышение механических свойств> плотности, и размерной точности отливок

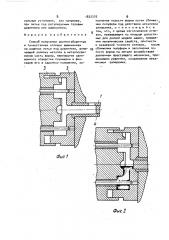

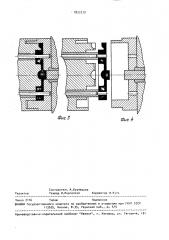

На Фиг.1-4 постадийно изображен цикл литья.

Способ заключается в следующем.

Металл заливают через заливочное отверстие пресс-камеры 1, который без напора заполняет ро заданного уровня нижнюю часть полости пресс-формы при этом Формообразующие поверхности неподвижной 2 и подвижной 3 полуформ находятся на определенном расстоянии друг от друга, прввышающем требуемую толщину отливки (см. Фиг. 1). Затем с помощью органов управления машины перекрывают плунжером 4 заливочное отверстие и останавливают на 10...

59 мм не доходя ло рабочей поверхности неподвижной полуформы (см. фиг. 2) .

Начинают сближение подвижной полуФормы с неподвижной с помощью запирающего механизма машины, при этом происходит плавное бесструйное заполнение формы, мощность наиболее распространенных машин позволяет обеспечить в момент смыкания полуформ значительное (от 25 до 75 МПа) давление на металл в процессе кристаллизации, а после заполнения формы металлом производят включение прессующего механизма, что создает давление на металл до 100...150 МПа (см. фиг. 3) .

После завершения процесса кристаллизации прессформу раскрывают, затвердевшую и охлажденную до требуемой температуры отливку извлекают из рабочего пространства формы (см. Фиг. 4).

Для отливок, полученных данным способом характерна высокая плотность, которую невозможно достигнуть при использовании известных методов литья: под давлением, под регулируемым газовым давлением, в кокиль и выжимание»>.

Прочностные свойства этих отливок на 30...404, а пластические свойства на 100-2004 превосходят свойства отливок полученных упомянутыми известными способами и сравнимы со свойствами штампованного и кованного металла. Площадь отливок, которые могут быть получены новым методом в

2-5 раз больше, чем у заготовок, изготовленных штамповкой иэ жидкого состояния или литьем под давлением при сравнимых мощностях оборудования.

Способ может быть осуществлен путем достаточно простого изменения электрической схемы машин литья под давлением, машины литья под, давлением являются распространенным видом технологического оборудования, т,е, для его практического использования не требуются дорогост. лщие уни18223 кальные установки, как например, при литье под регулируемым газовым давлением или выжиманием.

Формула изобретения

Способ получения крупногабаритных и тонкостенных отливок выжиманием на машинах литья под давлением, вклю- 1р чающий заливку металла в металлопри емную часть формы, перекрытие зали- вочного отверстия плунжером и фиксацию его в заданном положении, за3 2

70 6 полнение полости формы путем сближе-.. =1 ния полуформ под действием механизма запирания, отличающийся тем, что, с целью изготовления отливок, превышающих по площади допустимые для данной модели машин, повышения механических свойств, плотности и размерной точности отливок, после сближения полуформ и заполнения полости формы на металл воздействуют ,давлением прессующего механизма, превышающим давление, создаваемое меха" мизмом .запирвния.

1822370

Составитель А.Кузнецова

Техред M,Mîðråíòàë Корректор М.Куль

Редактор

Заказ 2116 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб,, д, 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул. Гагарина, 101