Способ переработки металлургических пылей

Иллюстрации

Показать всеРеферат

Использование: переработка металлургических пылей, преимущественно ренийи свинецсодержащих гидрометаллургической переработкой. Сущность : перед гидрометаляургической переработкой пыль подвергается высокотемпературной обработке при температуре выше в окислительной. атмосфере в плазмотроне, с переводом соединений цветных металлов в высшие летучие оксиды с последующей двухстадийной селективной очисткой полученной пылегаэоеой смеси. На первой стадии очистки при 1500-2000°С происходит осаждение кремнезема, на второй - осаждение оксидов свинца и железа при 800-1500вС. 1 ил., 1 табл. - 6

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (gy)g С 22 В 61/00, 7/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ЭСЕСЭВВНАЯ rbriLniH:,- f1НМЧЕВЗЦЯ

Н IlATKHTV г

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) (21) 4824104/02 (22) 11. 04.90 . (46) 15. 06.93. Бюл. F 22 (71) Казахский политехнический институт им. В.И.Ленина (7?) Б.А.Сулейменов, H.Ê.Äîñìóõàìåтов, 3.M.ßðèóõâìåäîåà и А.И.подгорный (73) Казахский политехнический инсти-. тут (56) Бабаджан А.А. Пифометаллургическая селекция. М.: Металлургия, 1968.

Зайцев В.Я., Моргулис Е.В., Металлургия свинца и цинка. И.: Металлурreq, 1985.

Большаков И. Химия и технология редких и рассеяных элементов. М.:

Высшая школа, 1.976, с. 305.

Изобретение относится к цветной металлургии, в частности, .к способам переработки металлургических пылей с дальнейшим получением сурика и извлечением рения.

Известен способ переработки металлургических пылей, включающий их переработку в конвертере при температуре 1200-1300 С в окислительной атмосфере. При такой обработке пыли образуются возгоны, содержащие окислы свинца и других металлов, обладающих хороиими гидрометаллургическими качествами для последующего получения I сурика и извлечения редких металлов.

Недостатком данного способа является невозможность полного иэвлече„„5lJ 1822440 А3

{54) спосоБ пеРеРАБотки метлллургиЧЕСКИХ ПЫЛЕЙ (57) Использование: переработка металлургических пылей, преимущественно рений- и саинецсодержащих гидрометаллургической переработкой. Сущность: перед гидрометаллургической переработкой пыль подвергается высокотемпературной обработке при температуре вьаэе 2000 С в окислительной. атмосфере в плвзмотроне, с переводом соединений цветных металлов в высшие летучие оксиды с последующей двухстарийной селективной очисткой полученной пылегаэовой смеси. На первой стадии очистки при 1500-2000 С происходит осаждеиие кремнезема, на второй - осаждение оксидов свинца и железа при 800-1500 С. 1 ил., 1 табл. ния рения иэ пылей и технологическая сложность ведения процесса в конвертере.

Также известен способ переработки металлургических пылей, включающий их добавку в шихту агломерации свинцового производства. При агломерации образуются воэгоны рения и других цветных металлов, которые в дальнейшем орошаются раствором серной кислоты с извлечением иэ них цветных металлов и рения гидрометаллургическим способом.

К недостаткам данного способа относится низкое извлечение рения (до

18-203).

1822440

Наиболее близким к предлагаемому срособ, является переработка металлургических пылей гидрометаллургическим способом с извлечением из них рения и дальнейшим получением из осадка свинцового сурика.

Однако этот способ имеет следующие недостатки. При переработке металлургических пылей Джезказганского произ- 1р водства из-за высокого содержания в них кремнезема и мышьяка, получается сурик низкого качества, соответствую-. щего маркам М4 и И5. Кроме того, не удается достичь высокого извлечения рения из пыли (степень извлечения рения составляет 75-804) и получать сурик с мелкодисперсной Фракцией.

Целью предложенного способа является повышение извлечения .Рения и ка- 2О чества сурика.

В

Поставленная цель достигается тем, что перед гидрометаллургической переработкой, металлургическая пыль подвергается высокотемпературной обработке при температуре выше 2000 С в окислительной атмосфере, например, в плазмотроне, с переводом соединений цветных металлов в высшие летучие оксиды с последующей двухстадийной се- ЗО лективной очисткой полученной пылега" зовой смеси. На первой стадии очистки при температуре 1500-2000 С происходит осаждение кремнезема, на второйосаждение оксидов свинца и железа при 35 т мпературе 800-1500 С с дальнейшим производством из них сурика высокой чистоты. Очищенный от пыли газ орошается при температуре 300-400 С слабым Растволом серной кислоты с пере" 4Q задом рения в раствор длл дальнейшего извлечения его известными способами.

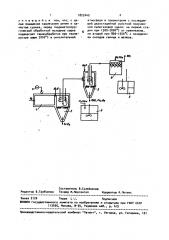

На чертеже показана технологическая схема. 45

Технологическая схема включает высокотемпературный окислительный агрегат, например, плазмотрон - 1, циклон

1-ой стадии - 2 и второй стадии -. 3 очистки отходящих газов от пыли, скруббер - 4, экстрактор - 5 и агитатор - 6 для гидрометаллургической переработки пыли.

Способ осуществляется следующим образом. Иеталлургическая пыль подается в плазмотрон - 1 с помощью пи) тателя - 7, где при температуре 20003000 С при окислительной атмосфере происходит окисление цветных металлов до высших оксидов: свинца - до

Pb0, мышьяка - до Аз 0, железа - до

Ре<0>, рения - до Ке 0 и серы до

S01

Полученная пылегаэовая смесь поступает в водоохлаждаемый циклон t-o стадии, где при температуре 15002000 C происходит улавливание пыли в виде SiO<. В циклонах 2-ой стадии пр температуре 800-1500 С улавливается пыль в виде PbO, Fe<0> и оксидов сопутствующих металлов, которые при этих температурах иэ возгонов переходят в твердую Фазу в виде пыли.

Температура в циклонах 1-й и 2-й стадий регулируется с помощью воды в кессонах.

Пыль из циклонов 2-ой стадии поступает в агитатор - 6, где происходит растворение PbO и переход в раствор трехвалентного железа и окислов других металлов. При этом выпавший в осадок кек в виде чистого сульфата свинца Фильтруется, промывается водой, перемешивается в растворе серной кислоты с кальцинированной содой и образующийся осадок РЬСОв прокаливается при температуре 450 С с образованием сурика. Свинцовый сурик, полученный иэ предварительно обработанной в плазме пыли СЭФ, содержит примеси в следующем количестве: SiO 0,0050,017., As 0,008-0,013, железа - следы. Таким образом, получаемый по предложенной технологии свинцовый сурик содержит 99,98-99,993 РЬ 0 и по этому показателю может быть отнесен к высшему сорту, кроме того и по физичесМим свойствам он превосходит аналоги в связи с тем, что в результате переработки пыли в низкотемпературной плазме образуется PbO в виде ультрадисперсной Фракции, что значительно улучшает покрывающую способность получаемой из сурика краски.

Пример.

Проверку способа осуществляли переработкой пыли Джезказганского медьзавода в плазмотроне в окислительной атмосфере при. различных температурах., Получаемая пылегазовая смесь пропускалась через циклоны 1-ой и 2-ой стадий, в которых также варьировался температурный режий. Получаемые пыли

2-ой стадии очистки направлялись на получение сурика. Очищенный гаэ после 2-ой стадии очистки орошался слабым раствором серной кислоты. Состав

5 t 8224 пыли во всех опытах был одинаковым и содержал в Ф по массе: Pb 50; Си

2; Аэ 0,5; Zn = 6; Fe+ 0,5;

Fe+ О,ОО4; Cd О!5; Se 0,002;

$iOg 0,2; CaO О, 1; Re. 80 г/т.

При проведении опытов с температурными режимами: в плазмотроне20004С в циклоне 1"ой стадии - 1500ВС, в циклоне 2-ой стадии - 800 С гюлуче- 1О ны следующие промежуточные результаты. Содержание примесей в гелях 2-оА стадии: Си 1,7Х; As 0,017Х; Fe+

0,64X; Fe> 0,001X; Cd 0,42Х;

Se 0,0018X; SiO< 0,012Х; СаО, 15

0,07; Re 4 г/т. После выщелачи вания пыли при температуре 100-120 С, фильтрации и промывки фильтрата водой - содержание примесей в сульфате свинца следующее: Си 0,01X; As 20

0,009X; Feos!s 0,002%; Cd О,ООЭХ;

$е 0,0007; SiO 0,007X. После совместного выщелачивания сульфата

40 6 свинца с кальцинированной содой, осаждения, сушки и обжига осадка образуется сурик со следующим солержанием в нем примесей: $ 0 0,005%;

As 0,008%; Fe - следы.

Степень извлечения свинца в пыль определялась путем взвешивания порции пыли перед проведением эксперимента и взвешиванием пыли, уловленной в циклоне 2-ой стадии после экс" перимента. После соответствующего перерасчета с учетом содержания свиНца в исходной пыли и в пыли 2-го циклона определялась степень извлечения свинца в пыль. Аналогично рассчитывалась и степень извлечения рения в кислоту.

Опыты гю приведенной выше методике проводились также и при других температурных режимах, результаты экспериментов приведены в табл. 1.

Таблица 1

Температура в цикло- Содержание примесей не в сурике, Степень извлечения, Х

Температура в плазме, С о

$ 0

2-й стадии, С о

1-Й стадии, С

Pb в

Re в

Fe кисл. пыль

800

0,003

Следы

1500

0,03

О, 008

О, 008

2000

0,01

0,005

0,004

0!004

0,004

0,005

0,008

0,011

0,005

0, 004

О, 005

О, 004

0,009

800

0,007

1000 800

0,007

0,008.2000

800

1800

2000

0,007

0,008

0,04

0,007

0,006

0,008

0,008

1500 t 500

2000

2000

700

1О0О

1500

1700

800

2000

2000

2300

Фо рмула и эобрете ния

Способ переработки металлургичес:ких пылей, преимущественно рений- и свинецсодержащих, включающий гидрометаллургическую обработку, о тпо сравнению с прототипом предло" женный способ позволяет повысить качество получаемого сурика с марки

М4, Н5 до марок М2, М1, а также гювысить степень извлечения рения в раствор по 93-953.

89,2

92,3

91,7

92,1

68,1

73,4

92,3

91,8

92,3

90,2

89,2

72,3

92,0

68,1

96,3

96,1

96,2

94,7

95,8

96,3

96,2

76,1

96,3

96,8

97,1

96,4 1822440

Составитель 8. Сулейменов

Редактор В.Трубченко Техред И.Иоргентал Корректор А.Потыль в ееееевв

Заказ 2120 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Иосква, Ж-35, Рауаская наб., д, 4/5 еееееае в е а е е ее аваев ее Ю

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101 личающийся тем, что, сцелью повышения извлечения рения и качества сурика, перед гидрометаллургической обработкой исходное сырье подвергают термообработке при температуре вьюе 2000 С в окислительной атмосфере в плазмотроне с последующей двухстадийной очисткой полученной пылегазовой смеси: на первой стадии при 1500-2000 С от кремнезема, на второй при 800-1500 С с осаждением оксидов свинца и железа.