Листовая свариваемая сталь для кранов

Иллюстрации

Показать всеРеферат

Изобретение относится к черной металлургии, в частности к листовой высокопрочной свариваемой стали для кранов. С целью повышения прочности, вязкости при сохранении свариваемости сталь дополнительно содержит молибден , титан, кальций при следующем соотношении компонентов, мас.З;: углерод 0,06-0,12, кремний 0,15-0,5, марганец 0,8-1,2, никель 1,1-1,6, хром 0,2-0,5, ванадий 0,03-0,08, молибден 0,1-0,3, медь 0,3-0,6, алюминий 0,02-0,08, титан 0,005-0,05, кальций 0,005-0,05, железо остальное, причем сумма (молибден чкальций + + титан) 0,12-0,37. тлОл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК () С 22 С 38/50

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н flATEHTY

600 Н/MM2

700 Н/

ГОСУДАРСТВ Е Н НОЕ ПАТ Е НТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) (21) 4952094/0? (22) 28.06.91 (46) 15.06.93. Бюл. М 22 (71) Центральный научно-исследовательский институт черной металлургии им. И.П.Бардина (72) В.Н.Никитин, В.Г.Лаэько, В.М.Маслюк, О.И.Никольский, М.И.Безрукова, A.Á.Ïàíèí, Г.A.Ðåäüêèí, Ю.И.Гудков, Л.11.Миходуй и В.И,flaaленко (73) В.Н.Никитин (56) А8ТорсКос свидетельство СССР

1235981, кл. С 2? С 38/46, 1986. (54) ЛИСТОВАЯ СВАРИВАЕМАЯ СТАЛЬ ЛЛЯ

КРАНОВ

11зобретение относится к черной металлургии, в частности к сталям, применяемым в краностроении. Сталь подвергается сварке, гибке, ударным воздействиям.

Наиболее близкой по технической сущности и достигаемому результату является сталь, содержащая, мас,4:

Углерод 0,06...0,12

Кремний 0115...0,40

Марганец 0,7 ° ..1,2

11и кель 1, 15...1,55

Медь 0,8...1,2

Х ром 0,1.. 0,40

Ванадий 0,05. ° .0,12

Алюминий 0,02...0,08

Барий 0,001...0,05

Нелезо Остальное

Сталь имеет следующие механические свойства:

„„5U„„1822447A3 (57) Изобретение относится к черной металлургии, в частности к листовой высокопрочной свариваемой стали для кранов. С целью повышения прочности, вязкости при сохранении свариваемости сталь дополнительно содержит молибден, титан, кальций при следующем соотношении компонентов, мас.>: углерод 0,06-0,12, кремний 0,15-0,5, марганец 0,8-1,2, никель 1,1-1,6, хром 0,2-0,5, ванадий 0,03-0,08, молибден 0,1-0,3, медь 0,3-0,6, алюминий 0,0?-0,08, титан 0,005-0.05, кальций 0,005-0,05, железо остальное, причем сумма (молибден + кальций +

+ титан) = 0,12-0,37. ? табл.

Предел текучести

Предел прочности

Относительчое удлинение 18 ;

Ударная вязкость

КСУ 40 Дж/см"

Недостатком известной стали являются недостаточно высокие прочностные и вязкие свойства.

Целью изобретения является повышение прочностных, вязких свойств стали при сохранении свариваемости.

Для достижения указанной цели сталь, содержащая углерод, кремний, марганец, никель, медь, хром, ванадий, алюминий, железо дополнительно содержит молибден, титан, кальций, при следующих соотношениях компонентов, мас.

182241 7

Ус лерод О, 06... 0,12 1

Кремний 0,15...0,50

11а ргане ц 0,8...1,2

Никель I 1...1,6 ром 0,2...0,5

Ванадий 0,03...0,08

Молибден 0,1...0,3 1ед ь О 3...0,6 .Алюминий 0,02...0,8

Титан 0,005 ° . 0,05

1:àëüций 0,005...0,05 железо Остальное причем сумма (молибден + титан +

+ кальций) равна 0,12...0,37.

Введение комплексной добавки (молибден + титан + кальций) приводит к измельчению зерна за счет модифицирования кальцием и титаном и к увеличению общей дисперсности структуры за счет понижения температуры начала бейнитного превращения В .

При этом бейнитные пластины становятся тонкими, изгибаются при деформации, в то время как толстые 2в; пластины карбидов разрушаются.

В результате повышается ударная вязкость, особенно при температурах

0 отпуска 500...550 С, что очень важно, т.к. при сварке металл околошовной зоны попадает в эту область отпускной хрупкости, Таким обраэсм в результате добавки комплекса иэ молибдена, титана и кальция повышается прочность стали и одновременно ударная вязкость, а также сохраняется на том же уровне углеродный эквивалент, характеризующий вариваемость стали, при одновременном повышении сопротивления удару в металле околошовной эоны.

Содержание углерода более 0,12< ухудшает вязкость и свариваемость стали, содержание углерода менее

0,064 недостаточно для достижения необходимой прочности.

Содержание кремния более 0,5г, загрязняет сталь окислами кремния и приводит к падению ударной вязкости, содержание кремния менее 0,15 ь недостаточно для раскисления стали. 50

Введение в сталь более 1,24 марганца приводит к снижению пластичности, а при содержании менее 0,8 марганца его недостаточно для получения бейнитной структуры.

Никель необходим дпя получения требуемых прочности и вязкости. Содержание никеля более 1,64 приводит к реэ кому понижению !Очки "1н и к ухудшению свариваемости на Фоне резкого упрочнения, содержание никеля менее 1,14 недостаточно для поЬученил необходимой прочности и вязкости..

Содержание ванадия менее 0,034 недостаточно для сохранения необходимой прочности при отпуске, содержание ванадия более 0,08 загрязняет сталь частицами, снижающими вязкость стали.

Содержание хрома менее 0,24 практически не приводит к упрочнению твердого раствора и к повышению прочности, более 0,54 вызывает появление охрупчивающей Фазы Сг б,.

Содержание меди в пределах 0,3...

0,64 является оптимальным для повышения про ности и вязкости стали через легирование твердого раствора °

Содержание меди менее 0,3 ь не дает укаэанного эффекта, более 0,6 ь выэывает появление охрупчивающих участков структуры в ликвационных зонах проката эа счет выделени медистой фазы.

Алюминий в количестве менее 0,02ь не обеспечивает качественного раскис" ления стали полным связыванием кислорода. При содержании алюминия более

0,081 резко возрастает количество неметаллических включений и ухудшается вязкость стали.

Сумма содержания молибдена, титана, кальция в количестве менее 0,123 не приводит к необходимому измельчению аустенитного зерна, модификации неметаллических включений и устране-. нию отпускной хрупкости. Содержание (Ио + Ti + Са) более 0,371 вызывает появление излишнего количества карбидной фазы, что ухудшает ударную вязкость стали.

Молибден в стали препятствует развитию отпускной хрупкости при высоком отпуске, Беэ молибдена в интервале температур 500...580 С раэвиваетсл обратимая отпускная хрупкость, Добавка молибдена в количестве 0,1ь приводит к резкому торможению охрупчивания стали. Добавка молибдена более 0,34 экономически нецелесообразна.

Титан в стали является сильным карбидообразователем. Образование дисперсных карбидов препятствует росту зерна. f:ðîèå того добавка титана в количестве 0,005 приводит к торможению рекристаллизации аустенита. Содержание титана выше 0,05 вызывает

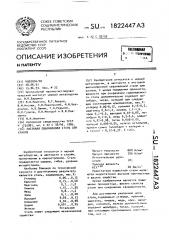

Т е б лм ц ° цинииесиий состав лредгьагаеной и иаееьт ей стели

Содерееиие алементое, нес.t

° °

sp(w лаиеднй молмбден медь алеииний титан цельцмй бернд aoll4$0 с!гьньа (нолибдеиьтнтеньиельцнй3 тглерод крем и ерганец H «cl °!!редлегеемел сталь

0.1 О;5 0,08

0,2 0,5 0,08

0,IS 0,3 О,И2

0,15 0,4 0,02

0, 1S 0,6 0,01

0,27 0,6 0,07 0,06 0,37 1,2 1,5

2 0,06 0,31 1,2 1,5

3 0,1o п, 50 0 8 1, 1

0100501016

5 О !2 О 15 I О 5

0 0,12 0,17 1,0 1,5

0,12

0,5 0,06 о,5 0.03

О,з О,О7

0,3 0,07

О,, 0,08

0.2 0,08

0,015 0,005

О, 005

0,355

o,0So

С,005

o,oSo

0,007

О. 050

° I

0,030

0,030

0,005

0,040

О. 19

0,23

О, 16

0,37

Известнее сталь

7 006 031 08

8 0 ° !2 037 10

9 008 020 1,1

12 04 006 - 09 006

14 04 007 - 10 006

1,4 0,2 0,06 - 0,9 0,06 и

0,04

Q, 04

0,04

ВЫДЕЛЕНИЕ ППЯЬ!ШЕНн !ГО КОЛИЧЕСтаа карбидной фазы и, как следствие, снижение ударной вязкости.

Кальций вводится для модификации неметаллических включений. Содержа-. ние кальция менее 0,0053 не дает ожидаемого эффекта, более 0,056 вызывает загрязнение стали неметаллическими включениями и ухудшение качества стали.

Ниже даны примеры осуществления изобретения, не исключающие других в объеме формулы изобретения.

Сталь выплавляли в 50-кг индукционной печи, прокатывали на лист толщиной 12 мм. JIHcTbl подвергали термообработке: закалке и отпуску при

550 и 630 С (при 550 С - в районе отпускной хрупкости). В табл. 1 приведен химический состав предлагаемой и известной стали. В табл. 2 указаны механические свойства предлагаемой и известной стали, а также рассчитанный по химическому составу (табл. 1) углеродный эквивалент - в качестве характеристики свариваемости сталипо формуле С = C+XNn/6+X(Ni+Cu)/15+

+Х (СГ+3. +?Ь+Т3) /5 ..

Механические свойства ри растяже" нии определены по ГОСТ 1497-81 на цилиндрических разрывных образцах (5-ти кратные, с диаметром рабочей части

5 мм), вырезанных иэ листа в направлении поперек прокатки. Ударная вязкость определена по ГОСТ 9454-78 также на поперечных образцах (размером

?241! / 6

j 0 > i I) т > мм ь рабп I !л! 1 !ивм 8"

1г1 0 нн с р;1диусон 7!!«I !1р .. з:!

0,25 мм, испытанных при генг1ср=туре — 40оС.

Как видно иэ ппг!уче! ",:-,,, -.,пьгатог3, предлагаемая сталь по с ая!11 нию с известной имеет Г>олее «!Ice к . прс!чность и Вязкость при сохранс 111111 сва1р риваемости.

Формула и 3 о б р е T p и и я ь

Листовая свариваемая cTаль лпя кранов, содержащая углерод, кремний, марганец, никель, медь, хром, ванадий, алюминий, железо, и т л и ч а ющая с я тем, что, с целью повышения прочности, вязкости при

20 сохранении свариваемости, она дополнительно содержит молибден, титан, кальций при следующем соотношении компонентов, мас.б:

Углерод 0,06-0,12

25 Кремний 0,15-0,5

Марганец 0,8-1,2

Никель 1, 1-1,6

Хром 0,2-0,5

Ванадий 0,03-0,08

30 Молибден 0,1-0,3

Медь 0,3-0,6

Алюминий 0002-0,08

Титан 0,005-0,05

Кальций 0,005-0,05

Железо Остальное, причем сумма (молибден + титан +

+ кальций) равна 0,12-0,37.

1822447

Таблица 2

Механические свойства и углеродный эквивалент предлагаемой и известной сталей

КСЧ- 4о закалка 4+ отпуск, 550 С

КСЧ закалка +

+ отпуск

630 С

Углеродный эквивалент, От носительное удлинение, 1 Временное со- Предел тел/и противление, кучести, Н/мм Н/мм

Предлагаемая сталь

20 70

20 80

Известная сталь

20 40

0,42

P 54

O,46

620

710

18 40

19 42. 30

Составитель В.Лаэько

Редактор М.Бокарева Техред М.Моргентал Корректор A.Ìîòûëü

Заказ 2120 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-издательский комбинат "Патен1", г. Ужгород, ул, Гагарина, 101

GO0

880

800

18 85

19 80

18 70

18 75

0,53

0,55

0,43

0151

0,52

0,53