Устройство для подготовки ковра при изготовлении тары из древесных материалов

Иллюстрации

Показать всеРеферат

Использование: изобретение относится к изготовлению тары из кусковых отходов древесноволокнистых плит. Сущность изобретения: способ осуществляют с помощью устройства, которое включает раму 1 и 2, направляющие стержни 3, упор 4, направляющую линейку 5, механизм ориентации в виде валов 7 и 8 с рычагами 9 и 10, привод валов через обгонную муфту, толкатель 17 с приводом, при этом из полос 22 и 23 предварительно сшивают скобками заготовку гребенчатообразной формы. ЗатеМ эту заготовку и полосы 24 варят в горячей воде в течение 1... 1,5 мин. Затем гребенчатообразную заготовку кладут на устройство. Включают привод валов 7 и 8. Рычаги 9 и 10 поочередно отгибают полосы 23, вниз вверх и вниз и т.д. по ширине заготовки. Проваренную полосу 24 толкателем 17 перемещают в положение 24. Снова включают привод валов 7 и 8. Рычаги 9 и 10 огибают полосы 23 в противоположном направлении. Снова полосу 24 заводят между полосами 23. В полученном ковре продольные и поперечные полосы сшивают скобками по периметру . Ковер вновь проваривают в горячей воде, а затем гнут его на цилиндрической оправке, сушат и сшивают боковые кромки. Затем вставляют в корпус дно. 3 ил. Ј

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 В 27 Н 1/00

ГОСУДАРСТВЕН10Е ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

2 (21) 4922385/15 (22) 29.03.91 (46) 23.06.93. Бюл. ЬВ 23 (71) Уральский лесотехнический институт им. Ленинского комсомола и Свердловский научно-исследовательский институт переработки древесины (72) И.Т.Глебов и В.Д.Беренов (56) Чернышев Г.А. Производство плетеных иэделий, — М.: Госместпром, 1961, с.56.

"Хольцтехнология", ГДР, 1985, 26, N. 4, с. 204-206. (54) УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ KOBРА ПРИ ИЗГОТОВЛЕНИИ ТАРЫ ИЗ ДРЕВЕСНЫХ МАТЕРИАЛОВ (57) Использование; изобретение относится к изготовлению тары иэ кусковых отходов древесноволокнистых плит. Сущность изобретения: способ осуществляют с помощью устройства, которое включает раму 1 и 2, направляющие стержни 3, упор 4, направляющую линейку 5, механизм ориентации в

„„. Ж„„1822817 А1 виде валов 7 и 8 с рычагами 9 и 10, привод валов через обгонную муфту, толкатель 17 с приводом, при этом из полос 22 и 23 предварительно сшивают скобками заготовку гребенчатообраэной формы. ЗатеМ эту заготовку и полосы 24 варят в горячей воде в течение 1... 1,5 мин. Затем гребенчатообразную заготовку кладут на устройство, Включают привод валов 7 и 8. Рычаги 9 и 10 поочередно отгибают полосы 23, вниз вверх и вниз и т.д. по ширине заготовки. Проваренную полосу 24 толкателем 17 перемещают в положение 24 . Снова включают привод валов 7 и 8. Рычаги 9 и 10 огибают полосы

23 в противоположном направлении. Снова полосу 24 заводят между полосами 23. В полученном ковре продольные и поперечные полосы сшивают скобками по периметру. Ковер вновь проваривают в горячей воде, а затем гнут его на цилиндрической оправке, сушат и сшивают боковые кромки.

Затем вставляют в корпус дно. 3 ил, 1822817

40

55

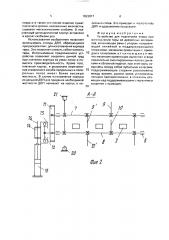

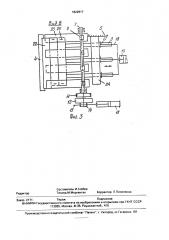

Изобретение относится к деревообрабатывающей промышленности и может быть использовано в производстве тары из отходов древесноеолокнистых плит (ДВП) путем изготовления и сборки гнутых деталей, Изобретением решается задача использования узких полос ДВП при изготовлении плетеного ковра, На фиг.1 приведена схема общего вида устройства для подготовки ковра иэ узких полос ДВП; на фиг.2 — разрез А-А на фиг.2; на фиг,3 — вид по стрелке В на фиг.1, Устройство для подготовки ковра иэ древесных материалов содержит раму в виде тумб 1 и 2, соединенных между собой поддерживающими стержнями 3. На тумбе

1 имеется упор 4, а на тумбе 2 закреплена направляющая линейка 5. На тумбе 2 е подшипникоеых опорах 6 смонтирован механизм ориентации в виде двух параллельных валов 7 и 8 с рычагами 9 и 10, Валы соединены между собой зубчатыми колесами 11.

Поддерживающие стержни 3 проходят между валами 7 и 8, а рычаги валов расположены однофазно в промежутках между стержня-, ми 3, смежные рычаги 9 и 9, 10 и 10 направлены противоположно..

На валу 8 закреплена роликовая обгонная муфта, включающая звездочку 12 и обойму 13, которые взаимодействуют между собой через ролики. На обойме закреплено зубчатое колесо 14, которое находится в зацеплении с рейкой 15 пневмоцилиндрэ

16. Кроме того, устройство снабжено толкателем 17 в виде вилочных рычагов 18, опирающихся на стержни 3 и соединенных с приводом 19. Для управления работой на раме закреплены конечные выключатели 20 и 21. взаимодействующие с рычагами, Устройство работает следующим образом, Иэ отходов ДВП выпиливают продольные и поперечные полосы. Затем к поперечной полосе 22 с заданным шагом прибивают металлическими скобками продольные полосы 23. При этом правый торец полосы 22 должен ровно совпадать с боковой кромкой полосы 23, а левый торец полосы 22 должен отступать от боковой кромки полосы 23 на

20...50 мм. Получается заготовка гребенчатообразной формы. Гребенчатообразные заготовки и поперечные полосы 24 помещают в ванну с горячей водой при температуре

60...90 С и выдерживают в ней в течение

1...1,5 мин, После этого гребенчатообразную заготовку достают иэ ванны, кладут на поддерживающие стержни со стороны тумбы 2 и толкают к упору 4. В рабочем положении полоса 22 должна упираться в упор 4, а продольные полосы 23 свободными концами должны опираться на рычаги 10.

Проваренную поперечную полосу 24. кладут на стержни 3 и прижимают торцом к направляющей линейке 5, Включают пневмоцилиндр 16, обойма 13 роликами заклинивает звездочку 12 и вращает еэл 8. Через зубчатые колеса 11 вращение передается валу 7. Когда рычаг 9 надвинется на конечный выключатель 21, пневмоцилиндр 16 останавливается, При этом некоторые рычаги

9 повернутся вниз и отогнут полосы 23, взаимодействующие с ними, вниз, а некоторые рычаги 10 повернутся вверх и отогнут продольные полосы 23, лежащие на них, вверх.

Таким образом. продольные полосы 23 будут отогнуты вниЗ, вверх и вниз

Включают привод 19. Толкатель 17 скользит по стержням, упирается в полосу

24 и толкает их на рычаги. Поскольку направление движения полосы совпадает с направлением движения рычагов от пневмоцилиндра 16, то обгонная муфта отключает валы 7, 8 от пневмоцилиндра. Под. действием полосы 24 на рычаги валы 7 и 8 начинают поворачиваться, и рычаги освобождают путь для поперечной полосы. Iloперечная полоса 24 приходит в положение

24 . При этом продольные и поперечные полосы гнутся.

После завершения гнутья, когда поперечные полосы максимально возможно приблизятся (определяется визуально), привод

19 и пневмоцилиндр 16 реверсируют. На холостом ходу обойма обгонной муфты звездочку не эацепляет, На стержни 3 кладут новую поперечную полосу, Снова включают пневмоцилиндр 16, Валы 7 и 8 поворачиваются и когда рычаг

10 из верхнего положения повернется в нижнее положение, конечный выключатель

20 отключает пневмоцилиндр 16. Сейчас полосы, которые были отогнуты вверх, будут отогнуты вниз и наоборот. Снова включают привод 19. Далее процесс повторяется. Поперечные полосы могут быть произвольной ширины в диапазоне 20...100 мм, что позволяет максимально испольэовать отходы. После завершения плетения, полученный ковер снимают с устройства и нэ сшивном станке продольные и поперечные полосы сшивают металлическими скобами 25 по периметру ковра. После этого полосы ковра не распадаются.

Далее ковер снова проваривают в ванне с горячей водой при температуре 60...90 С в течение 0,5...1,0 мин. Погле э о о ковер гнут на цилиндрической опрэнхе. При этом продольную полосу правого края ерл енлхлестку накладывают нэ»oë.. .у,",:ого края

1822817 ковра и в таком состоянии изделие сушат, после чего кромки, наложенные внахлестку, сшивают металлическими скобами. В полученный цилиндрический корпус вставляют и крепят скобками дно. 5

Использование изобретения позволяет использовать отходы ДВП, образующиеся при раскрое плит, для изготовления корпуса тары. Это позволяет снизить себестоимость тары. Использование предложенного уст- 10 ройства позволяет сократить ручной труд при плетении корпуса иэ узких полос и повысить производительность, Кроме того, плетеный корпус, в результате переплетения и взаимного изгиба продольных и попе- 15 речных полос имеет более высокую жесткость, 8 случае изготовления корпуса иэ цельной ДВП для придания необходимой жесткости ДВП навивают на корпус в не20 сколько слоев. Это приводит к перерасходу

ДВП и удорожанию продукции.

Формула изобретения

Устройство для подготовки ковра при изготовлении тары иэ древесных материалов, включающее раму с упором. направляющей линейкой и поддерживающими стержнями,механизм ориентации с приводом и толкателем, о т л и ч а ю щ е е с я тем, что механизм ориентации выполнен в виде параллельно смонтированных валов с рычагами и обгонной муфтой, при этом валы соединены между собой зубчатыми колесами, поддерживающие стержни расположены между валами, рычаги валов установлены попарно противоположно, а толкатель размещен над поддерживающими стержнями и соединен с приводом, 1822817

Составитель И.Глебов

Техред М.Моргентал

Редактор

Корректор Л,Пилипенко

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 2171 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям и ри ГКНТ СССР

113035. Москва, Ж-35, Раушская наб., 4/5