Способ получения медных кессонированных элементов

Иллюстрации

Показать всеРеферат

Способ получения медных кессонированных элементов. Использование: в области литейного производства для получения кессонированных отливок преимущественно для металлургических агрегатов толщиной не более 100 мм для повышения срока службы кессонированного элемента за счет увеличения теплопроводности в направлении теплового потока. Сущность изобретения: литейную форму предварительно нагревают, заливают расплав, помещают внутрь расплава охлаждающий элемент, охлаждают расплав подачей охлаждающего агента в охлаждающий элемент. Расходом охлаждающего агента обеспечивают движение фронта кристаллизации со скоростью 5-20 см/ч. 2 ил. 3 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕН-ЮЕ ПАТЕНТНОЕ .

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ .

К ПАТЕНТУ (21) 4951459/02 (22) 27.06.91 (46) 23:06.93. Бюл. hh 23 (71) Норильсгий горно-металлургический комбинат им. А.П. Зэвенягина (72) В.Н. Галанцев, В.И. Малыгин, Л.И. Данилов, В.В. Шпаковский, А.А. Рюмин, Л,Г.

Чуприн и В.В. Незамаев (73) Норильский горно-металлургический комбинат им. А.П. Зэвенягина (56) Авторское свидетельство СССР

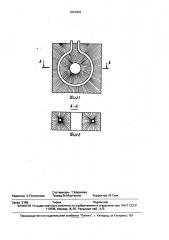

М 142964, кл. В 22 О 27/04, 1985. (54) СПОСОБ ПОЛУЧЕНИЯ МЕДНЫХ КЕССОНИРОВАННЫХ ЭЛЕМЕНТОВ (57) Способ получения медных кессонированных элементов. Использование: в облаИзобретение относится к литейному производству, в частности к способам получения кессонированных медных отливок направленной кристаллизацией, преимущественно для металлургических агрегатов с толщиной стенки не более 100 мм, Цель изобретения — повышение срока службы кессонированного элемента за счет повышения теплопроводности в направлении теплового потока, На фиг.1 показан кессон, продольный разрез; на фиг.2 — разрез А — А нэ фиг.1.

Способ получения медных кессонированных элементов преимущественно для металлургических агрегатов толщиной не более 100 мм осуществляется следующим образом. Литейную форму нагревают до температуры 250-300 С. На рабочую поверхность литейной формы наносят облицовочное покрытие. Медный расплав заливают в литейную форму. Охлаждающий элемент—,., Я2„, 1823803 А3 (я)ю В 22 О 27/04 сти литейного производства для получения кессонированных отливок преимущественно для металлургических агрегатов толщиной не более 100 мм для повышения срока службы кессонированного элемента эа счет увеличения теплопроводности в направлении теплового потока. Сущность изобретения: литейную форму предварительно нагревают, заливают расплав, помещают внутрь расплава охлаждающий элемент, охлаждают расплав подачей охлаждающего агента в охлаждающий элемент. Расходом охлаждающего агента обеспечивают движение фронта кристаллизации со скоростью

5 — 20 см/ч. 2 ил. 3 табл. змеевик, изготовленный из медной трубки, помещают внутрь расплава и закрепляют в данном положении. Затем трубку-змеевик подсоединяют к патрубку, подающему охлаждающий агент, например, аргон, пар и т.д. Расход охлаждающего агента рассчитывают в зависимости от размеров получаемой отливки, толщины стенки охлаждающего элемента таким образом, чтобы скорость движения фронта кристаллизации находилась в пределах 5-20 см/ч. Направленная кристаллизация расплава начинается внутри расплава и идет 0Т охлаждающего элемента к периферии. Образующиеся столбчатые кристаллы также располагаются в направлении от охлаждающего элемента к периферии, т.е. в том направлении, в котором в рабочем состоянии в кессонированном элементе будет идти теплоотвод.

С целью увеличения стойкости кокиля, а также получения чистой отливки нэ рабочую

1823803 поверхность необходимо нанести облицовочное покрытие.

Состав покрытия следующий, :

Графитовая паста 50

Графит 44

Сульфатно-спиртовая бражка 3

Глина бентонитовая 3

Вода До консистенции пасты

Плотность пасты 1,3-14 г/см . з

Медный змеевик изготавливали с диаметром трубы 38 мм, толщиной стенки 4 мм, длина змеевика — 1200 мм. Использование сварных змеевиков не допускается. Поверхность змеевика не должна быть окислена и загрязнена маслами, графитом, формовочной землей.

Для изготовления кессоиа использовалэсь медь, МЛ, следующего химического состава, представленного в табл.1; в табл.2 представлены сравнительные показатели предлагаемого и известного способов.

Расплав металла при заливке имел температуру 1150 С. Масса отливки 87 кг. Данные примеров приведены в табл.3.

Пример 1. Изготавливали кессонированный элемент — шпур штейновый размером 360 х 320 х 110 мм. Перед нанесением покрытия кокиль нагревали до температуры

250 С. После заливки расплава металла в .литейную форму внутрь расплава опускают змеевик, пропускают хладагент-аргон, с расход 82 нм /ч, чтобы получить скорость направленной кристаллизации 4 см/ч. Готовую отливку разрезали, получали образец и изучали ее структуру и теплопроводность.

Отливка забракована, так как не получили нужной структуры. Получили крупнозернистую структ /ру. Хотя примеси полностью уходят на периферию коисталлов. Теплопроводность 150 ккал/м х ч, достаточно низкая по сравнению с другими примерами.

Теплопроводность измерялась в направлении предлагаемого в рабочем состоянии кессона, направлении теплоотвода.

Пример 2, От предыдущего примера отличается тем. что через змеевик пропускали хладагент-аргон в количестве 103 нм /ч, чтобы получить скорость направленной кристаллизации 5 см/ч. Структура металла получается столбчатой, примеси уходят на периферию кристаллов. Теплопроводность в направлении теплового потока составила

240 ккал/м х ч. Заготовку можно использовать в качестве кессона в металлургических печах.

Il р и м е р 3. Отличается от предыдущих примеров расходом охлаждающего агента.

Через змеевик пропускают хладагент-аргон

50 рабочем состоянии кессона тепловбго потока и "очищением" кристаллов от примесей путем смещения их к "стенкам" кристаллов.

Формула изобретения

Способ получения медных кессонированных элементов преимущественно толщиной не более 100 мм, включающий предварительный подогрев литейной формы, заливку в нее расплава, охлаждение расплава с помощью кессонирооан ного элев количестве 207 нм /ч, для получения скоз рости направленной кристаллизации — 10 см/ч, Получаем столбчатую структуру и теплопроводность 280 ккал/м х ч.

5 Пример 4. Отличается от предыдущих примеров расходом охлаждающего агента.

Через змеевик пропускают хладагент-аргон в количестве 312 нм /час, для получения з скорости направленной кристаллизации—

15 см/час, Получаем столбчатую структуру и теплопроводность 280 ккал/м х час.

Пример 5, Отличается от предыдущих примеров расходом охлаждающего агента.

Через змеевик пропускают хладагент-аргон в количестве 413 нм /ч, для получения скорости кристаллизации — 20 см/час, Получаем столбчатую структуру и теплопроводность 280 ккал/м х ч.

B этих примерах (3, 4, 5) получили направленную столбчатую кристаллизацию, примеси успевали сместиться на периферию кристаллов. Теплопроводность во всех трех случаях составила 280 ккал/м х ч. 3аготовки можно использовать в качестве кес25 сонэ в металлургических печах, Пример 6. Отличается от предыдущих примеров расходом охлаждающего агента.

Через змеевик пропускают хладагент-аргон в количестве 455 нм /ч для получения ско30 рости направленной кристаллизации — 22 см/ч.

Заготовка забракована. Структура получалась кристаллическая (столбчатая). При этой скорости кристаллизации примеси не

35 успевали сместиться к периферии кристаллов, за счет этого. снижается теплопроводность в направлении теплового потока.

Теплопроводность в данном примере составила 180 ккал/м х ч.

40 Преимущества предлагаемого способа по сравнению с известным заключаются в следующем: повышается срок службы кессонированных элементов в 2,5-3 раза эа счет уве45 личения теплопроводности в направлении теплового потока. Увеличение теплопроводности обусловлено образованием столбчатой структуры, расположением кристаллов именно в направлении предполагаемого в

1823803

Таблица 1

Со е жанне и имесей не более

Содержа ниемеди свинец сера фосфор всего висмут сурьма мышьяк железо

° 0,2

0,080,005

0,2

0,3

0,015

0,4

1,5 не менее

98,5

Таблица 2

Таблица 3

Отливка размером 320х360х110, охлаждающий агент — аргон, при температуре 10 С мента, через который подают охлаждающий агент, и кристаллизацию, о т л и ч а ю щ и йс я тем, что,c целью повышения срока службы охлаждающего элемента за счет увеличения теплопроводности в направлении теплового потока, охлаждающий элемент помещают внутрь расплава, э охлаждающий агент подают с расходом. обеспечивающим движение фронта кристаллизации со

5 скоростью 5-50 см/ч.

1823803

4-А

Составитель Т.Королева

Редактор Е.Полионова Техред М.Моргентал Корректор М.Ткач

Заказ 2189 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113036, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101