Способ изготовления сварных соединений

Иллюстрации

Показать всеРеферат

Использование: машиностроение, дуговая сварка тонколистовых конструкций из алюминиевых сплавов. Сущность изобретения: сварку ведут плавящимся электродом в среде защитного газа на съемной подкладке . Подкладка выполнена из материала, однородного с материалом свариваемых деталей. Вылет электрода устанавливают от 14 до 20 мм. 1 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5!)э В 23 К 9/16

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) L амОЮЗНАЯ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4773375/08 (22) 20.11.89 (46) 30.06.93. Бюл. hb 24 (71) Научно-производственное объединение

"Техномаш" (72) В.И.Ануфриев, В.И,Зайцев, И.В,Саломатов и А.Т.Дружинин (56) Никифоров Г.Д. Металлургия сварки плавлением алюминиевых сплавов. М.: Машиностроение, 1972, с. 179-183.

Байков Д,И. и др. Свариваемые алюминиевые сплавы. Л,: Судпромгиз, 1959, с.

176 †1, рис. 99-100.

Изобретение относится к области сварки, а именно к дуговой сварке плавящимся электродом конструкций из Al-сплавов, и может быть использовано в различных отраслях народного хозяйства при производстве изделий с повышенными требованиями к качеству св трных швов.

Цель изобретения — повышение качества сварных соединений путем исключения попадания в металл шва углеродистых и интерметаллидных включений, предотвращение образования трещин в зоне сварного шва.

Предложенный способ изготовления сварных соединений устраняет указанные недостатки. Сущность способа заключается в том, что сьемную прокладку выполняют иэ сплава, однородного с материалом свариваемых деталей. При этом расстояние между срезом сопла и верхней плоскостью дета„„ Ы „„1824269 А1 (54) СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ

СОЕДИНЕНИЙ (57) Использование; машиностроение, дуговая сварка тонколистовых конструкций из алюминиевых сплавов. Сущность изобретения: сварку ведут плавящимся электродом в среде защитного газа на съемной подкладке. Подкладка выполнена из материала, однородного с материалом свариваемых деталей. Вылет электрода устанавливают от

14 до 20 мм. 1 ил., 1 табл. лей устанавливают в пределах 10-14 мм с вылетом электрода 14 — 20 мм, Расстояние между срезом сопла и верхней плоскостью деталей должно составлять

10 — 14 мм. При расстоянии менее 10 мм нарушается защита сварочной ванны вследствие турбулизации периферийных участков потока защитного газа при ударе его о поверхность деталей и подсоса воздуха, что приводит к снижению качества, кроме того, происходит приварка подкладки к свариваемым деталям.

При расстоянии более 14 мм, во-первых, появляется непровар из-за снижения давления потока защитного газа. паров и мелких частиц металла на головную часть сварочной ванны; во-вторых, вследствие ослабления этого потока. в зону дуги подслсывяется воздух, что нарушает защиту шва; в-третьих. вызванное ухудшением защиты повмшенное окисление свариваемых кромок д«т элей.3

1824269 приводит к их несплавлению и прожогам.

Вылет электрода должен составлять 14 — 20 мм. При вылете электроды менее 14 мм наблюдается крупнокапельный перенос металла электрода с периодическим замыканием дугового промежутка. Вследствие небольшой кинематической энергии капель и скорости полета в дуговом промежутке значительно уменьшается глубина проплавления и проплав не формируется. При выле- 10 те более 20 мм значительно возрастает нагрев электрода сварочным током и нарушается каплеперенос, что приводит к росту глубины проплавления и к сплавлению деталей с подкладкой, кроме того, наблюдает- 15 ся повышенное разбрызгивание металла и образование околошовных выплесков.

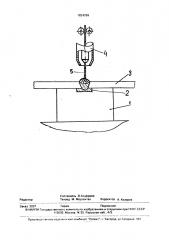

На чертеже представлена схема осуществления способа.

Способ осуществляется следующим об- 20 разом. Перед сваркой в паз стального бруса

1 устанавливают съемную подкладку 2, выполненную из материала, однородного с материалом свариваемых деталей. Затем стыкуемые кромки свариваемых деталей 3 располагают посередине подкладки 2. После этого сварочную горелку 4 устанавливают таким образом, чтобы расстояние между .срезом сопла сварочной горелки 4 и верхней плоскостью свариваемых элементов 3 30 составляло 10-14 мм. После подачи сварочной проволоки 5 и зажигания дуги производят сварку на оптимальном режиме с вылетом электрода 14-20 мм.

Конкретный пример осуществления способа.

При дуговой сварке плавящимся электродом плоских деталей 3 из сплава 1201 толщиной 4 мм сварочный ток составляет 40

170 А, напряжение дуги — 20В, скорость сварки 36 м/час. Защитный газ — аргон.

Съемная подкладка 2 выполнена из сплава 1201. Расстояние между срезом сопла и верхней плоскостью деталей 12 мм.

При этом величина вылета электрода 5 составляет 16 мм. В таблице представлено качество сварных соединений сплава 1201 в зависимости от параметров режима сварки.

Технико-экономическая эффективность способа по сравнению с базовым объектом.

3а базу сравнения принят способ, пфи котором дуговую сварку плавящимся электродом производят на съемных подкладках, выполненных из нержавеющих и углеродистых сталей. При этом достигается формирование проплава сварного шва, но оплавляется поверхность подкладки и в металл шва попадают интерметаллидные и углеродистые включения, а также образуются . трещины в зоне сварного шва, что снижает прочность и герметичность..

Внедрение способа при изготовлении сварных конструкций из AI-сплавов позволит: устранить трещины, интерметаллидные и углеродистые включения в металле шва, повысить герметичность сварных соединений, уменьшить число доработок.

Формула изобретения

Способ изготовления сварных соединений, преимущественно тонколистовых конструкций из алюминиевых сплавов, при котором выполняют дуговую сварку плавящимся электродом на съемной подкладке, при этом расстояние между срезом сопла и верхней поверхностью деталей устанавливают в пределах 10-14 мм с вылетом электрода 14 — 20 мм, отличающийся тем, что, с целью исключения попадания в металл шва углеродистых и интер:леталлидных включений, предотвращения образования трещин в зоне сварного шва, сьемную подкладку выполняют из сплава, однородного с материалом свариваемых деталей.

1824269

Я !

I

CtO

+ й

t !

at

Ф

cf o и ь ь и ь at

Й

Р Р

В В

У о о

+ 1

1 И! !

1! !

1

1 ! ! !

I

I

Ь

Р6

) 1 е

1.

1!

I

1!

I

1 . 1 I! 1 !

1 1

I " I

1 Ц !

P 1

1 ф 1М! к 1 I

1 IRI

Ф 1 I

-к

1 Я 1! !н !! и

1 м !

I м

1 н !

I а

О! н !

Оз !

1

I Я

1 ф I

I щк! ф I о 1 е ФО!

oo! ф

1 Р М!

1 I

I I

I I

1 Д ) 1 И рЧ

I )II

1 1

ФФ фН1

>gQ !! 4gt

oaI Я О

Qo !

М . 1

Р

IP, Ф РФ

Й сусл !

Я!

1 (3Э й

I сЪ

Ро

I Ф й

+

I Я

Ю й Ф

Ю й

+ Я

+ й

Й

I М сл й

Ю

pa д Рд щВМ

) °

<Ч 1

I 0> 1

Я»

+ 1

И о

В с

М

В

И1

М н4

+ 1 в

М

О3

М

Ю

I ф

Ol

+ в

Я

t ! !

Й . Фа

Оф

N; цоо !

t(О цсз

1824269

Составиель B.ÀHóôðèåâ

Техред М. Моргентал Корректор А. Коэориэ

Редактор

Заказ 2207 Тираж Подписное

8НИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород. ул.Гагарина, 101