Способ получения низших олефинов

Иллюстрации

Показать всеРеферат

Сущность изобретения: углеводородное сырье подвергают пиролизу в пироэмеевике трубчатой печи при избыточном давлении на выходе из пирозмеевика, равном 0,05- 1,2 кгс/см. После трубчатой печи устанавливают компрессор. Полученный пирогаэ охлаждают в закалочно-испарительном аппарате и в аппарате прямого контакта с охлажденным закалочным маслом. 1 ил. 5 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (ии С 10 G 9/00

ГОСУДАРСТВЕНЮЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ! д

Ю

CO (21) 4751255/04 (22) 10.08.89 (46) 30.06.93, Бюл. »е 24 (71) Центр по разработке эластомерое при

Казанском химико-технологическом институте им.С.М.Кирова (72) П,Ф.Авдонин, А.Г,Малюков, С,В.Трифонов, А.Г.Лиакумович, Р.А.Ахмедьянова, Ю.А.Егоров, Ч.Е.Пак и В.Б.Шнепп и Ю.И.Буткин (56) Технологический регламент ЭП-300. ПО

"Синтеэкаучук" утвержденный ВПО "Союзкаучук" Миннефтехимпрома, СССР, 27. 12.86.

Масальский К.Е. и Бичуцкий Г.М. Некоторые направления проектирования и усовершенствования пиролиза в трубчатых печах. M.; "ЦНИИТЭНефтехим", 1967, с.12—

15.

Изобретение относится к нефтехимической промышленности, а именно к пиролиэу углеводородного сырья в присутствии водяного пара, и может быть использовано для получения низших олефинов (этилена, пропилена).

Целью изобретения является повышение выхода низших олефинов.

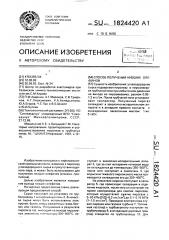

На чертеже представлена схема, реализующая предлагаемый способ.

Сырье поступает на установку по трубопроводу 1 е пиролиэну>о печь 2. В качестве сырья могут быть использованы этан, пропан, бутан, смесь сжиженных газов, бензин или гаэойль. Получаемый е результате пиролиза газ, имеющий на выходе пиролизных змеевиков температуру 800 — 900 С, по„„53J „„1824420 А1 (54) СПОСОБ ПОЛУЧЕНИЯ НИ13ШИХ ОЛЕФИНОВ (57) Сущность изобретения: углеводородное сырье подвергают пиролизу в пироэмеевике трубчатой печи при избыточном давлении на выходе иэ пирозмеевика, равном 0,051,2 кгс/см. После трубчатой печи устанавливают компрессор. Полученный пирогаэ охлаждают в эакалочно-испарительном аппарате и в аппарате прямого контакта с охлажденным эакалочным маслом. 1 ил.

5 табл. ступает в закалочно-испарительный аппарат 3, где за счет испарения котловой воды он охлаждается до температуры 350-5000С. после чего поступает в смеситель 4, где впрыском тяжелого пиролизного масла производится охлаждение его до 250-400 С, Иэ смесителя пирогаэ поступает в сепа ратор 5, где происходит сепарация и отделение жидкости, после чего он поступает на прием компрессора для сжатия пирогаза. который осуществляет сжатие пирогаза с

5-20 КПа (0,0)-0,2 кгс/см ) до 0,1-0,15 МПа (1 — 1,5 кгс/см ). Приводом компрессора служит паровая или газовая турбина 7. Топливный гаэ (пар) к турбоагрегату поступает по трубопроводу 9, а отходящие дымовые газы (пар) отводятея по трубопроводу 10. Для

1824420 обеспечения стабильности нагрузки турбины служит генератор, который обеспечивает выработку электроэнергии при неполной загрузке компрессора, От компрессора по трубоп роводу 11 пирогаз направляется в колонну первичного фракционирования 14 для дальнейшей переработки и выделения из него целевых продуктов, Для Циркуляции и охлаждения эакалочного масла. подаваемого в смеситель пирогаэа, служит насос 12 и холодильник 13, Пример 1. Пиролизу подвергают этан.

Условия проведения процесса:

Расход сырья в печь 20 т/ч

Разбавление сырья паром 30$.

В табл.1 приведены данные по выходу продуктов пиролиза и длительности безостановочного пробега печного агрегата.

Пример 2. Пиролизу подвергают пропан.

Условия проведения процесса:

Расход сырья в печь 20 т/ч

Разбавление сырья паром 30, В табл.2 приведены данные по выходу продуктов пиролиза пропана и длительности безостановочного пробега печного агрегата.

Пример 3. Пиролизу подвергают бутан.

Условия проведения процесса:

Расход сырья в печь 20 т/ч

Разбавление сырья паром 50 .

В табл.3 приведены данные по выходу продуктов пиролиэа бутана и длительности безостановочного пробега печного агрегата.

Пример 4, Пиролиэу подвергают широкую бензиновую фракциЮ. Условия проведения процесса:

20 т/ч

Расход сырья на печь

Разбавление сырья паром 50ф,.

В табл.4 представлены данные по выходу продуктов пиролиэа бензина и длительночти безостановочного пробега печного агрегата.

Пример 5. Пиролизу подвергают атмосферный газойль, Условия проведения процесса:

Расход сырья в печь 20 т/ч

Разбавление сырья паром 90ф .

В табл.5 представлены данные по выхо15 ду продуктов пиролиза атмосферного газойля и длительности безостановочного пробега печного агрегата, Предлагаемый способ получения низших олефиновых углеводородов обеспечивает увеличение выхода этилена и пропилена соответственно на 3-6 и 1-8 (, относительных, снижение выхода тяжелых углеводородов на 5-20 отн, (,. Одновременно способ обеспечивает увеличение дли25 тельности безостаточного пробега печных агрегатов на 10-30, что в конечном итоге позволяет увеличить производительность установки на 5 — 20, Формула изобретения

Способ получения низших олефинов пиролизом углеводородного сырья в пироэмеевике трубчатой печи с последующим охлаждением полученного пирогаза в эакалочно-испарительном аппарате и в аппарате прямого контакта пирогаэа с охлажденным закалочным маслом, о т л ич а ю шийся тем, что, с целью увеличения выхода целевых продуктов, процесс ведут при избыточном давлении на выходе иэ пи40 роэмеевика, равном 0,05-1,2 кгс/см, обеспечиваемом эа счет использования компрессора, установленного непосредственно после трубчатой печи.

1824420

1824420

О

Ю

, CO о

С»

CV о с

S о

С»

С»

О

Ю

II) о ф

<С»

С»

С» с

О о

С » о ф

СЧ

О О г СО о

СЧ

° IA о

С»

СЧ о

СЧ о О

О» о

CV сч

О O

С ) о

СЧ

С»

СЧ о

СЧ

СР о

М с

Ф о

CII о с

Ф

r о с

Ф с х е

Е С»

С» а

Ф О а ф

С»

С» х р

6» о

C ь

С» х а

Я CO с С

С6

С» х з

al 0) Э о и о

CL с р а

С»

c x

СС» с» In ф сч ф ф I- Г- С» СЧ О о о с » о сч С » г

О „, О, СЧ In e Î сч С 4 о с» in e о 0) Ф сч е о

СЧ О О Ц6 О

Сч С »

° Ф

In .;» у с» ф 4»о и о с- е o "

С» ID 44» e4 ID O

СЧ О С » О

СЧ С »

\

О а 4Д С» С»4 -О щ К х

Ф р

С» а с

О о в о

z т э

10

1824420 о

О

О в

° ф С ) е ) СЧ In О О e) In в в In е О В О е О = л

О и ф

С4 о

r.

1» о о о о

О о

Ф. ф Й Ф ф Ф Ж -. Ь - О

О-eOOOnафee о с

Ю

О

О в „О,, в в „,д сч

o + o e ю o ev с f o

С1

СМ о

Ю

СЧ

In ev o

О д In О ю сч о

СЧ

CV

Ю о

o ao

CV о Ф) л

С 4

О

Ю в " . с " . О т ". ф . ? О ь

О ООС„О фЛ О СЧ О. Л Сi ф CO

О о ф с

Ф о

CQ

Я

CQ х о

C и й щ Ф о

z е о с х

Ф с

Е щ

Б с о э а о r. с

T о ц>

Ф I» ц

Ф IO а е

cO S Ф

CV

E о

Р

I» х

Ф

М

lO х

Ф

Ф о

3 о

О.

C Й, сч а р е Z

E Z 0 а с о х

З а е n О In в О с

o g o и т ж ф

Ф з

Ф о о а Ф с оо оодд Ju

Ц х

1824420

Таблица 4

П ме по и тотип

Покаэатель

0,2

0.5

1.2

0.2

0,7

1.2

100 (1.0) 20 (0,2) 880

100 (1,0) 840

100 (1.0) 800

20 (0,2) 20 (0,2) 20

35

45

Таблица 5

Време реакции. с

Иэбмточмое давление ма

° ыходе пиролмэного змеевика. КПа (кгсlсм )

Температура процесса. С

Ьмкод. нас. $, Нз

СНк

СзНэ

СтНк

С2Н6

СзНк

СзНа

СзНв

СлНе

СкНа

СаНю

Cs+

Длительность пробеге пенного а гата, 0.9

1Ь,О

О.Э

25,Ь

4.3

О.S

16.2

0.7

2.3

3,5

0,2

29,3

1,2

16.2

0.4

27,5

4,0

0,6

16,S

0.4

4,2

5.0

0.2

23.8

1.2

14.6

0.7

30.8

3,1

0.9

14.8

0,5

4,3

4.0

0,1

25.0

0,9

15,7

0.4

24.0 .

4.2

0,6

14.6

0.8

2,4

3.3

0,3

32,8

1.1

15.8

0.4

26,4

3.8

0.6

16,1

0.5

4.6

4.8

0,2

25.7

1.0

12.Ь

0.7

29.0

Э.2

1,0

15.0

0,4

5,4

4,5

0,2

26,8

1824420

Составитель П.Авдонин

Техред М.Моргентал Корректор М.Самборская

Редактор. Л, Народная

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 2215 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35. Раушская наб., 4/5