Способ изготовления пористых гипсобетонных изделий

Иллюстрации

Показать всеРеферат

Используется в промышленности строительных материалов. Сущность: с целью повышения прочности, водостойкости и морозостойкости в способе изготовления пористых гипсобетонных изделий, включающем перемешивание в смесителе отдозированных строительного гипса и воды затворения, заполнение полученной смесью формы с последующим вакуумированием, распалубкой и сушкой до постоянной массы, сначала цемент и песок раздельно измельчают в шаровой мельнице , при этом в качестве вяжущего используют смесь строительного гипса и домолотого цемента в соотношении от 1:3 до 1:5, суперИзобретение относится к технологии строительства и может быть использовано при изготовлении строительных изделий на основе гипса. Цель изобретения - повышение прочности , водостойкости и морозостойкости. Способ осуществляют следующим образом . Со склада исходных продуктов песок, цемент, гипс, суперпластификатор и воду затворения подают в отдельные емкости. Сначала цемент и песок раздельно измельчают в шаровой мельнице, используя при пластификатор в количестве 0,1-0,3 мас.% от веса вяжущего вводят в воду затворения, количество которой соответствует водовяжущему отношению 0,40-0,45, затем в смеситель дозируют полученный водный раствор суперпластификэтора, размолотые цемент и песок и природный песок, соотношение которого с молотым составляет от 1:3 до 1:5, перемешивают в течение 0,8-1,2 мин. после чего в смеситель вводят строительный гипс и окончательное перемешивание ведут в течение 1/3 - 2/3 мин, а форму на 1/2 - 2/3 ее высоты заполняют полученной литой смесью, вакуумирование ведут в вакуумной камере в течение 16-22 мин при разряжении 0.016-0,022 МПа, которое создают в течение 0,8-1,2 минуты, при этом весь процесс от начала смешивания до создания указанного давления составляет 3-4 мин. Кроме того, в качестве суперпластификатора используют С-3 на основе натриевых солейпродуктаконденсации нафталинсульфокислоты с формальдегидом или его смесь с лигносульфонатами техническими (ЛСТ) в соотношении 1:1-1:2.1 з.п.ф-лы, 1табл. этом в качестве вяжущего смесь строительного гипса и домолотого цемента в соотношении от 1:3 до 1:5, суперпластификатор в количестве 0,1-0,3 мас.% от веса вяжущего вводят в воду затворения, количество которой соответствует водовяжущему отношению 0,40-0,45. Затем в смеситель через систему дозаторов дозируют полученный водный раствор суперпластификатора, размолотые цемент и песок, соотношение которого с молотым песком составляет от 1:3 до 1:5. В смесителе в течение 0,8-1.2 мин осуществляют перемешивание указанной смеЈ 00 ю ел со СП со

СОЮЗ СОВЕТСКИХ

СОЦИАЛ ИСТИЧ Е С К ИХ

РеспуБлик (я)э С 04 В 28/14

ГОСУДАРСТВЕ1+ЮЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ

Ы (21) 4892048/33 (22) 20.12.90 (46) 30.06.93. Бюл. N 24 (76) M.M, Перевеэенцев, Ю.В. Николенко и

В.Г. Мирзоев (56) Авторское свидетельство СССР

hk 1357400, кл. С 04 В 40/00, 1986. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ

ГИПСОБЕТОННЫХ ИЗДЕЛИЙ (57) Используется в промышленности строительных материалов. Сущность: с целью повышения прочности, водостойкости и мороэостойкости в способе изготовления пористых гипсобетонных иэделий, включающем перемешивание в смесителе отдозированных строительного гипса и воды эатворения, заполнение полученной смесью формы с последующим вакуумированием, распалубкой и сушкой до постоянной массы, сначала цемент и песок раздельно измельчают в шаровой мельнице, при этом в качестве вяжущего используют смесь строительного гипса и домолотого цемента в соотношении от 1:3 до 1:5, суперИзобретение относится к технологии строительства и может быть использовано при изготовлении строительных изделий на основе гипса.

Цель изобретения — повышение прочности, водостойкости и мороэостойкости.

Способ осуществляют следующим образом.

Со склада исходных продуктов песок, цемент, гипс, суперпластификатор и воду затворвния подают в отдельные емкости.

Сначала цемент и песок раздельно измельчают в шаровой мельнице, используя при,, Ы,, 1825351 А3 пластификатор в количестве 0,1 — 0,3 мас. от веса вяжущего вводят в воду эатворения, количество которой соответствует водовяжущему отношению 0,40-0,45, затем в смеситель дозируют полученный водный раствор суперпластификатора, размолотые цемент и песок и природный песок, соотношение которого с молотым составляет от 1:3 до 1:5, перемешивают в течение 0,8 — 1,2 мин, после чего в смеситель вводят строительный гипс и окончательное перемешивание ведут в течение 1/3 — 2/3 мин, а форму на 1/2—

- 2/3 ее высоты заполняют полученной литой смесью, вакуумирование ведут в вакуумной камере в течение 16 — 22 мин при разряжении 0,016-0,022 МПа, которое создают в течение 0,8-1,2 минуты, при этом весь процесс от начала смешивания до создания указанного давления составляет 3 — 4 мин.

Кроме того, в качестве суперпластификатора используют С-3 на основе натриевых солей продукта конденсации нафталинсульфокислоты с формальдегидом или его смесь с лигносульфонатами техническими (ЛСТ) в соотношении 1:1 — 1:2. 1 э,п.ф-лы, 1табл. этом в качестве вяжущего смесь строительного гипса и домолотого цемента в соотношении от 1:3 до 1;5, суперпластификатор в количестве 0,1 — 0,3 мас. от веса вяжущего вводят в воду эатворения, количество которой соответствует водовяжущему отношению 0,40-0,45. Затем в смеситель через систему дозаторов дозируют полученный водный раствор суперпластификатора, размолотые цемент и песок, соотношение которого с молотым песком составляет от 1;3 до

1:5. В смесителе в течение 0,8 — 1,2 мин осуществляют перемешивание указанной сме1825351 си, после чего в него вводят отдозированный строительный гипс и окончательное перемешивание ведут в течение 1/3 — 2/3 мин до получения литой смеси. Форму на 1/2—

2/3 ее высоты заполняют полученной литой смесью и устанавливают в камеру вакуумной установки, в которой в течение 0.8-1,2 мин создают раэряжение 0,016-0,022 МПа, выдерживание формы в указанной вакуумной среде осуществляют в течение 16-22 мин. Весь процесс от начала смешения до создания указанного разряжения длится 3—

4 минуты. За счет разности давления в камере и гипсобетонной смеси последняя вспучивается. В процессе вспучииания в гипсобетонной смеси происходит равномерное порообраэование и вовлечение воздуха в образовавшиеся поры, который вытесняет из пор воду и частично вовлекает в них домолотый и природный песок (заполнитель) и домолотый цемент. После затвердения смеси в форме ее извлекают из камеры вакуумной установки и доставляют на пост распалубки и сушки, где сушат иэделия до постоянной массы.

Пример 1. В качестве вяжущего используют смесь строительного гипса Г-5 домолотого в шаровой мельнице в течение

17,5 мин до удельных фракций 4500 см /г г цемента в соотношении 1:4, В качестве заполнителя используют природный песок и домолотый в шаровой мельнице в течение

12,5 мин до удельных фракций 3000 см /r г песок в пропорции 1;4 соответственно.

В качестве суперпластификатора используют суперпластификатор С-3 или суперпластификаторы С-3 и ЛСТ в пропорции

1:1, при этом общее количество суперпластификатора принимают равным 0,2 g, от массы вяжущего, Суперпластификатор вводят в воду эатворения, количество которой соответствует водовяжущему отношению

0,425.

В смеситель дозируют водный раствор суперпластификатора, размолотые цемент и песок и природный песок, осуществляют в нем перемешивание в течение 1,0 мин, после чего в смеситель вводят отдозированный строительный гипс и окоччательное перемешивание смеси ведут в течение 0,5 мин, После чего полученную литую смесь заливают в форму на 0,6 ее высоты. Форму устанавливают в вакуумную установку, в которой за 1,0 минуту создают разряжение

0,016 МПа. Вакуумирование ведут в вакуумной камере в течение 16 минут. Процесс от начала смешения всех компонентов сырьевой смеси до создания укаэанного разряжения в вакуумной камере занимает 3,5 мин.

После вакуумирования формы извлекают иэ вакуумной установки и доставляют на пост распалубки и сушки, где сушат изделия до постоянной массы.

Изделия изготавливают в виде стандартных кирпичей (250x120x65 мм) а обраэцы— в виде цилиндров диаметром 100 мм и равной ему высотой.

Пример ы 2 и 3. Приготовление

10 исходной смеси для вакуумирования осуществляют по вышеуказанной в примере 1 технологии. Разряжение в вакуумной камере сохраняют аналогичным, как и в примере 1.

Изменяют время вакуумирования, увеличи15 вая его в примерах 2 и 3 до 19 и 22 минут соответственно, Пример ы 4, 5 и 6. Приготовление исходной смеси для вакуумирования осуществляют по аналогичной технологии, как и в

20 примере 1. Раэряжение в вакуумной камере в примере 4 создают равное 0,019 МПа, а время вакуумирования принимают соответственно равное 16 мин. В примерах 5 и 6, сохраняя разряжение в вакуумной камере, как в примере 4, увеличивают время вакуумирования до 19 и 22 мин соответственно.

Пример ы 7, 8 и 9. Исходную смесь для вакуумирования приготавливают аналогичнс как и в примере 1. Раэряжение в ваку30 умной камере создают равное 0,022 МПа, при этом время вакуумирования меняют от

16 мин (пример 7) до 19 минут (пример 8) и

22 мин (пример 9). Ячеистая структура гипсобетонных иэделий, полученных по эаяв35 ленной технологии, представлена в основном равномерно распределенными сферическими порами радиусом 0,5-3,0 мм.

В верхней половине иэделия содержится от

3 до 57, пор наибольшей крупности (3 — 5 мм).

40 В соответствии с предлагаемым способом изготовлены образцы и испытаны согласно существующим методикам, представленным в ГОСТах 8462-75 и 7025—

78.

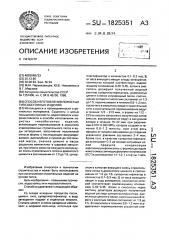

45 В таблице приведены условия и свойства гипсобетонных изделий.

Технико-зкономическая эффективность заявленного технического решения по сравнению с базовым объектом (прототипом) за50 клю эется в том, что: прочность на сжатие гипсобетонных иэделий увеличивается в 1,5 — 2,0 раза. на изгиб — в 1,8-2,8 раза; водостойкость и мороэостойкость изде55 лий увеличиваются в 1,1-1,2 и 1,2-1,4 раза соответственно.

Формула изобретения

1, Способ изготовления пористых гипсобетонных иэделий, включающий перемешивание в смесителе отдозированных

1825351

Известный способ

Pew»»» вакуумнроврния ° заявленном способе. МПа

Показатели (свойства) 0 016

0.019

0.022

Врсмя еыдервтки птпсобетоннык изделий °

° акуумной с .е»ин

16

19

22

19

2.0

Средняя плотно1тьт кт/и

После сушки

Через 26 с ок

1105

1120

1110

1 100

1120

1170

1190

1115

1150

1040

1020

1015

1010

1020

1070

Оккрытав по1ни стость.$

Через 28

29.5

32,5

29.5

28,5

26

Предел прочности при сиатнй, МПа

Пешке cyw ки

Через 28 к

7,6

7,7

7.6

8.5

7.7

7.7

7,9

ТВ

3.9

7,9

7,8

7.8

7.7

7,9

7.9

8.0

7,9 строительного гипса и воды затворения, заполнение полученной смесью формы с последующим вакуумированием, распалубкой и сушкой до постоянной массы, отличающийся тем, что, с целью повышения прочности, водостойкости и мороэостойкости, сначала цемент и песок раздельно измельчают в шаровой мельнице, при этом в качестве вяжущего используют смесь строительного гипса и домолотого цемента в соотношении 1:3-1:5, суперпластификатор в количестве 0,1-0,3 мас.g от массы вяжущего вводят в воду эатворения, количество которой соответствует водовяжущему отношению 0,4-0,45, затем в смеситель дозируют полученный водный раствор суперпластификатора, размолотые цемент и песок и природный песок, соотношение которого с молотым составляет 1:3 — 1:5, осуществляют перемешивание в течение 0,8 — 1,2 мин, после чего в смеситель вводят строительный гипс и окончательное перемешивание ведут в течение 1/3--2/3

5 мин, а форму на 1/2 — 2/3 ее высоты заполняют полученной литой смесью, вакуумирование ведут в вакуумной камере в течение

16-22 мин при разряжении 0,016 — 0,022

МПа, которое создают в течение 0,8-1,2

10 мин, при этом весь процесс от начала смешивания до создания указанного давления составляет 3-4 мин.

2. Способ по и. 1, отл ич а ю щи и с я тем, что в качестве суперпластификатора ис15 пользуют С-3 на основе натриевых солей продукта конденсации нафталинсульфокислоты с формальдегидом или его смесь с техническими лигносульфонатами в соотношении 1:1 — 1:2.