Газогенератор

Иллюстрации

Показать всеРеферат

Сущность изобретения: газогенератор состоит из электродов с ребрами, развивающими их поверхность, корпуса реакционной зоны из жаропрочного химически инертного непроводящего материала, поддерживающей сетки, патрубков для подвода пара и отвода газа, загрузочного окна, теплоизолирующего кожуха. 1 з.п.ф-лы, 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУ6ЛИК (яи С 10 J 3/18

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ

1 (21) 4940347/04 (22) 30.05.91 (46) 30.06.93. Бюл. hh 24 (75) А.В.Миронов. Е.Г.Струтц, В.Н,Корюков, А.А.Чекмарев и В.С.Лаппо (73) А.В.Миронов (56) Авторское свидетельство СССР

hh 551177662233, кл. С 10 J 3/18, 1976.

Авторское свидетельство СССР

N 630283, кл. С 10 J 3/18, 1978.

Авторское свидетельство СССР

М 1384600, кл. С 10 J 3/18, 1988.

Изобретение относится к процессам геэификэции мелкозернистого углеродсодержэ щего материала и может быть использовано в энергетической, химической, металлургической отраслях промышленности, э также в жилищно-бытовой сфере.

Цель изобретения — повышение КПД и удельной производительности генератора.

Это достигается тем, что электроды газогвнвреторэ выполнены в виде стаканов с развивающими их поверхность ребрами и размещены по вертикальной оси реакционной камеры один над другим с зазором. Такая конструкция и расположение электродов позволяют получить равную плотность тока, обтекающего мелкозернистый углеродсодержэщий материал по эсв му Обьему, и равномерное рэспределвние теплового поля.

Кроме того, постэвленнэя цель достигается тем. что подачу водяного пара производят в верхнюю часть верхнего электрода.

Движение пара и газа происходит сверху вниз, исключая возможность возникновения эффектэ кипящего слоя. Благодаря этомурэсход пере можно изменить от нулевого

„„5ll,, 1825370 А3 (54) ГАЗОГЕНЕРАТОР (57) Сущность изобретения: газогенератор состоит иэ электродов с ребрами, развивающими их поверхность, корпуса реакционной зоны иэ жеропрочного химически инертного непроводящего материале. поддерживеющей сетки, патрубков для подводе пара и отвода газе, загрузочного окне, теплоиэолирующего кожуха. 1 э.п.ф-лы, 1 ил. до некоторого мэксимэльного значения, ollределяемого толщиной слоя углеродсодержащих частиц и подведенной к слою электрической мощностью. Отвод гэээ производится иэ нижней части нижнего электрода.

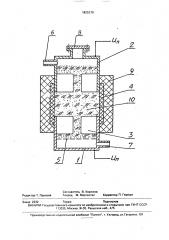

Нэ чертеже схематически изображено устройство.

Газогенератор состоит иэ электродов 1 и 2 с ребрами 3, рэзвивэкнцими их поверхность, изготовляемых иэ жеропрочного химически инертного проводящего мэтериэле; корпуса 4 реакционной зоны из жэропрочного химически инертного Hollpo

° ОдящвгО матвриалэ1 поддвржиэающвй сэт ки 5, патрубков 4 и Т подвода пара и отвода газа соотвэтстэвнно; загрузочного Окна Э, твплоизолирующвгО кожуха 0. В кэчвстэв топлива применяется мвлкозернистый углвродсодержащий материал 10.

Генератор работает следующим обрезом.

Нэ электроды 1 и 2 подают электрическое напряжение; через мэтериэл 10 в междузлектродном пространстве протекэет ток, рээогревэющия материал джоулевым теплом. Когда температуре материала в реак

1825370 онной зоне (междуэлектродное пространство) достигает величины, необходимой для реакции газификации, через патрубок 6 в газогенератор подают водяной пар. Проникая через углеродсодержащий материал 10, пар достигает зоны высоких температур, где и происходит синтез горючего газа, Оптимальная высота реакционной зоны позволяет обеспечить полное разложение пара на углеродном материале. Частицы углеродсодержащего материала 10, постепенно уменьшаясь в результате реакции, уносятся парогазовым потоком в глубь реакционной зоны и там дожигаются, т.к, возрастает их химическая активность. Содержащиеся в материале 10 лелкодисперсные частицы золы фильтруются через материал 10 и фильтрующую сетку 5, а затем выносятся газовым потоком за пределы генератора, где могут быть уловлены известными методами.

Пропускание электрического тока вдоль потока углеродсодержащего материала в предлагаемом устройстве обеспечивает равномерную плотность тока, и следовательно, равномерную температуру в поперечном сечении слоя материала.

Равномерное поле температур создает равные оптимальные условия для реакции элементарных струек пара с углеродом независимо от расположения этой струйки в обьеме материала, что исключает возможность проноса через слой непрореагировавшего пара, Таким образовал. процесс получения синтез-газа становится максимально интенсивным.

Подача пара в поток материала, температура которого равномерна в направлении движения материала, полностью исключает воэможность псевдоожижения материала и, благодаря этому, обеспечиваются равный расход пара по всему поперечному сечению слоя углеродсодержащего материала, т.к. плотно упакованный дисперсный материал выполняет в этом случае роль парораспределителя; сокращение расхода углеродсодержащего материала, т.к. частицы догорают в плотноупакованном слое, а не выносятся из эоны реакции.

ll р и м е р. Исходные параметры:

Диаметр корпуса 50 мм

Высота слоя топлива 100 мм

Температура газификации 1100 С

2179 ккал/ч

Формула изобретения

1. Газогенератор, состоящий из жаропрочной реакционной камеры, заполненной

40 слоем мелкозернистого углеродсодержащего материала, электродов и средств для подвода водяного пара, отличающийся тем, что, электроды выполнены в виде стаканов с развивающими их поверхность ре45 брами и размещены по вертикальной оси реакционной камеры один над другим с зазором.

2. Газогенератор по п.1, о т л и ч а юшийся тем, что средство для подвода

50 водяного пара расположено в верхней части верхнего электрода, а в нижней части нижнего электрода расположено средство для отвода синтез-газа.

Размер частиц графита +0,2-1,0 мм

Давление пара 0,25 кг/см

Результаты испытаний устройства:

Удельный расход пара

5 через устройство при указанном давлении 395кг/(м ч)

Фактический расход пара 0,756 кг/ч

Теплота сгорания по10 лученного синтез-газа 5246 ккал/ч

Потребляемая электрическая мощность 2,15 кВт

Потери графита с уносом нет

15 Для сравнения при одних и тех же параметрах известный газогенератор — прототип показывает следующие результаты:

Удельный расход пара составляет 160 кг/ м2 ч или 0.314 кг/ч

Максимальная теплота сгорания полученного синтез - газа

Потребляемая электрическая мощность 2,58 кВт

Преимущества предлагаемого устройства по сравнению с известным: повышение удельной производительности по газу в 2,4 раза;

30 сокращение расхода топлива за счет исключения выноса мелкодисперсных частиц; сокращение удельного расхода электроэнергии в 2,9 раза; возможность управления расходом газа

35 s широких пределах.

1825370

Составитель В. Корюков

Техред М. Моргентал Корректор П. Гереши

Редактор Т. Павлова

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101

Заказ 2232 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5