Способ наплавки внутренних поверхностей цилиндрических стаканообразных изделий с галтелью между цилиндрической поверхностью и основанием

Иллюстрации

Показать всеРеферат

Использование: наплавка рабочей поверхности тормозных барабанов в процессе их ремонта . Сначала наплавляют один валик при напряжении 0,7-0,9 от номинального на кромку изделия. Увеличением напряжения до 1,1- 1.3 от номинального при наплавке галтели увеличивают сварочную ванну и обеспечивают лучшее заполнение галтели наплавляемым покрытием . Способ обеспечивает повышение качества наплавляемой поверхности изделий типа тормозного барабана автомобиля за счет исключения сквозного проплавления передней наплавляемой кромки изделия, а также за счет обеспечения полноты наплавки покрытия на галтель. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (н)5 В 23 К 9/04

ГОсудАРстВенюе пАтентнОе

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) !

ИГ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

00 Э (Л

1О

l00 (21) 4938474/08 (22) 22.05.91 (46) 07,07,93. Бюл, М 25 (71) Научно-производственное обьединение

"Главмосавтотранс" (72) Б.П. Перегудин и П.Б. Перегудин (56) Шадричев В.А. Ремонт автомобилей. М,:

Машиностроение, 1965, с. 544 — 545.

Авторское свидетельство СССР

hh 592541, кл. В 23 К 9/04, 1978, (54) СПОСОБ НАПЛАВКИ ВНУТРЕННИХ

ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ

СТАКАНООБРАЗНЫХ ИЗДЕЛИЙ С ГАЛТЕЛЬЮ МЕЖДУ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТЬЮ И ОСНОВАНИЕМ

Изобретение относится к области сварочной техники и технологии и может быть использовано при наплавке рабочей поверхности тормозных барабанов.

Целью изобретения является повышение качества наплавляемой поверхности изделий типа тормозного барабана автомобиля за счет исключения сквозного проплавления передней наплавляемой кромки изделия, а также за счет обеспечения полноты наплавки покрытия на галтель.

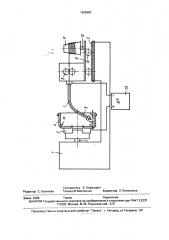

На чертеже изображена установка, при помощи которой реализуется предлагаемый способ, Установка содержит станину 1, в которой размещен привод вращения (не показан) вала 2, на котором закреплен патрон 3 для крепления изделия 4 (тормозного барабана автомобиля). На направляющих 5 станины 1 установлена тележка 6, на которой смонтированы горелка 7, механизм 8 под. . Ж 1825683 А1 (57) Использование: наплавка рабочей поверхности тормозных барабанов в процессе их ремонта. Сначала наплавляют один валик при напряжении 0,7-0,9 от номинального на кромку изделия, Увеличением напряжения до 1,11.3 от номинального при наплавке галтели увеличивают сварочную ванну и обеспечивают лучшее заполнение галтели наплавляемым покрытием. Способ обеспечивает повышение качества наплавляемой поверхности изделий типа тормозного барабана автомобиля за счет исключения сквозного проплавления передней наплавляемой кромки изделия, а также за счет обеспечения полноты наплавки покрытия на галтель. 1 ил. ачи электродной проволоки 9, электропривод подачи горелки (не показан), связанный с ее колесами 10, и катушка 11 с электродной проволокой 9 (электродом), закрепленная с возможностью вращения на оси 12, Установка содержит также источник 13 тока. соединенный с горелкой 7 и изделием 4, Способ восстановления внутренних поверхностей цилиндрических стаканообразных изделий с галтелью между цилиндрической

lloBepxHocTblo и основанием реализуют следующим образом.

Первоначально иэделию 4 сообщают вращательное движение при помощи привода вращения вала 2, Затем включают электропривод подачи горелки, подводят горелку 7 к изделию выключают электропривод подачи горелки и наплавляют один валик (без подачи горелки в направлении иэделия при напряжении, составляющем

1825683

0,7 — 0,9 от номинального напряжения (участок "а" иэделия). Изменение напряжения между изделием и электродной проволокой (электродом) производят при помощи известных технических средств. При этом силу тока в процессе наплавки оставляют неизменной.

Нанесение валика при напряжении 0,7—

0,9 от номинального позволяет избежать сквозного проплавления изделия на передней его кромке (участок а).

Затем, продолжая вращать иэделие, включают электропривод подачи электрода и осуществляют наплавку при номинальном напряжении. При этом происходит относи.|ельное продольное перемещение изделия и электрода.

В тот момент, когда горелка находится на минимальном расстоянии от дна изделия, при котором не происходит образования дуги между дном и горелкой (расстояние подбирается опытным путем), выключают электропривод подачи горелки (выключение производится при помощи закрепленного на станине конечного выключателя (на чертеже не показан), взаимодействующего с тележкой от изделия, Таким образом заканчивается наплавка участка "б" поверхности иэделия.

На конечном этапе наплавки, при наплавке участка "в" поверхности изделия, наплавку производят при вращающемся изделии и при напряжении 1,1 — 1,3 номинальчого до полного заполнения галтели 14 наплавляемым металлом. Затем выключают привод вращения вала 2, Увеличение напряжения до 1,1-1,3 от номинального позволяет получить увеличенную сварочную ванну, лучшее заполнение галтели, Пример: производилось нанесение иэносостойкого покрытия наплавкой на рабочие поверхности тормозных барабанов различных типоразмеров (с различным диаметром и толщиной стенки) на вышеописачной установке с использованием порошковой проволоки. Номинальное напряжение для каждого типоразмера тормозных барабанов определялось экспериментально иэ условия отсутствия внутренних дефектов покрытия.

Характер формирования наплавляемого слоя в зависимости от напряжения на дуге показан в таблицах М 1 и М 2.

Анализ данных, приведенных в таблицах, показывает, что нормальное формирование наплавляемого слоя в начале наплавки (участок а) происходит при напряжении 0,7 — 0,9 от номинального, а в конце наплавки (участок в иэделия) — при напряжении 1,1 — 1,3 от номинального.

При наплавке на барабаны всех типоразмеров при напряжении 0,7-0,9 в начальной стадии нанесения покрытия (участок а иэделия) двух и более валиков, происходило увеличение толщины наплавленного металла. При наплавке последующих валиков между ними образовывались дефекты в виде несплавления, появления неметаллических включений и больших пор. Все упомянутые дефекты выявляются в процессе последующей механической обработки наплавленной поверхности.

Использование предлагаемого технического решения позволяет обеспечить высокое качество покрытия всей рабочей поверхности иэделий типа тормозных барабанов в процессе их ремонта.

Формула изобретения

Способ наплаоки внутренних поверхностей цилиндрических стаканообраэных изделий с галтелью между цилиндрической поверхностью и основанием, при котором иэделию сообщают вращательное движение, а цилиндрическую поверхность изделия наплавляют одновременно с относительным поступательным перемещением иэделия и электрода и при номинальном напряжении на электроде, о т л и ч а юшийся тем, что, с целью повышения качества наплавляемой поверхности, преимущественно рабочей поверхности тормозного барабана автомобиля, вначале наплавляют один кольцевой валик по кромке изделия при напряжении 0,7 — 0,9 номинального, а перед наплавкой гэлтели прекращают поступательное перемещение

l1 ведут наплавку при напряжении, в 1,1-1,3 раза большем номинального, до полного заполнения галтели, 1825683

Таблица

Учэсток нэплавки е (Начало нэплэвкн) Наполнение на дуге 0тк. В

НОрмал ки е форм кромки

Вознмкновенне деОплэвление кромки

Оплввленмв кромки плавленного валика ками

Таблица 2

Участок мвплавки В (Наплавкв галтели) Нал кжение на ге U . В менее 28 6 29 7 30 8 33 0 33 8 35.1 ЗБ 4 39 0 более

28.6 39 0

Формирование мэплавленмого слов

Незвполнение галтели

Нормальное заполнение галтели

Незэполнение галтели

Нормальное заполнение галтвли

Незаполненне галтели

Нормальное заполнение галтелм

Сквозное лроплаеленне

Сквозное проплавление

Нормальное аз пол пение галтели

Диаметр барабан ° О, толщина стенки В, номинальное напрвкемие на дуге U ном

D-420 мм

8 22мм

Очи-30 В

0-420 мм

В 16мм ((чем 28 В

D»3á0 мм

В 12 ми

О„.м-27 В

0»280 мм

В-8 им

0=26 В

Диаметр барабана О, толщина стенки В, номимвльное напрлкение на дуга v нотч

0 420 мм

8-22 мм

U » В

О»420 мм

В»!6 мм (7ке28 В

D 360 ìì

В 12мм

Очки" 27 В

0»280 мм

В Вмм

U 6 В

В.т ВТ Я. .О J 2Э 2 .З

18.2

Фооммоовврне нвплэвлелного слал

Возникновение дефектов между валнка( ми (непроплэв матвлла) Возникновение дефектов ме ду валиками фактов между ввлнНормальное формирование наплавленного валике

Возникновение дефектов между вали- Нормальное формирование нэНезаполнение галтвли

25.2 27.0 более

270

Оплэвлеие кромСквозное проплавлЕние

Сквозное проплавление

1825683

Составитель Б. Перегудин

Редактор С. Кулакова Техред M,Mîðãåíòàë Корректор Л, Пилипенко

Заказ 2300 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул,Гагарина, 101