Способ газотермического, преимущественно плазменного, напыления покрытий

Иллюстрации

Показать всеРеферат

Использование: при нанесении тонкопленочных металлических и неметаллических покрытий, а также для их плазмохимического синтеза из пароплазменного потока. Сущность изобретения: способ включает формование напыляемого материала и подачу его в плазменную струю, осуществляемые экструдированием, напыление, при этом напыляемый материал предварительно переводят в вязкопластичное состояние путем смешения со связкой и нагрева или добавления растворителей и пластификаторов. 1 ил., 2 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 С 23 С 4/12

ГОСУДАРСТВЕНЮЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4879432/26 (22) 02.11.90 (46) 07.07.93. Бюл. | в 25 (71} Ленинградское конструкторское бюро технологического оснащения и Ленинградский политехнический институт (72) А.И.Скорцов, В.С.Клубникин, VI.Â.Ñêâ0ðö0â, Н,А.Соснин и С.А.Ермаков (56} Получение покрытий высокотемпературным распылением. М.: Атомиэдат, 1973. с. 115 — 120. (54) СПОСОБ ГЯЗОТЕРМИЧЕСКОГО, ПРЕИМУЩЕСТВЕННО ПЛАЗМЕННОГО, НАПЪ|ЛЕНИЯ ПОКРЫТИЙ

Изобретение относится к способу нанесения покрытий с помощью плазмотронов и может быть использовано при нанесении тонкопленочных металлических и неметаллических покрытий, а также для их плазмохимического синтеза из пароплаэменного потока.

Цель изобретения — повышение качества покрытий — плотности, равнотолщинности, однородности, гладкости путем улучшения условий диспергирования присадки в плазменной струе и ограничения количества подаваемой присадки.

Поставленная цель достигается тем, что напыляемый материал переводят в вязкопластичное состояние (введением связок.

I растворителей, пластификаторов, нагревом, сдавливанием и т.п.) и экструдировани ем осуществляют его формообразование и подачу в плазму.

„„ „„1825819 А1 (57) Использование: при нанесении тонкопленочных металлических и неметаллических покрытий, а также для их плазмохимического синтеза из пароплазменного потока. Сущность изобретения: способ включает формование напыляемого материала и подачу его в плазменную струю, осуществляемые экструдированием, напыление, при этом напыляемый материал предварительно переводят в вязкопластичное состояние путем смешения со связкой и нагрева или добавления растворителей и пластификаторов. 1 ил., 2 табл.

В данном способе напыления реализуется новое сочетание признаков — напыление газоплазмен ной или плазменной струей и экструдирование в струю с одновременным формированием и подачей переводимой в вязкопластичное состояние присадки, что дает, новый положительный эффект— позволяет напылять высококачественные тонкопленочные покрытия.

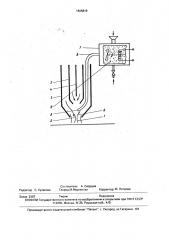

Предлагаемый способ пояснен схемой.

Плазменная струя 1, образует зону 2 диспергирования присадки, которая создается дуговым разрядом, горящим между насадкой 3 и электродом 4 в струе плазмообразующего газа 5. Защита зоны термического воздействия обеспечивается струей защитного газа 6. В зону термического влияния иэ питателя 7 по каналу 8 выдавливают вязкую пластичную массу 9. Массу 9 получают в питателе 7 перемешиванием присадочного порошка со связкой, которую

1825819 переводят в пластичное состояние путем разогрева и добавлением растворителей, пластификаторов.

Пример. Последовательно. наносили слои из титаната бария и никеля с целью исследования возможности изготовления по данной технологии обкладок керамического конденсатора, Для этого под соплом плаэмотрона на дистанции 12 — 14 мм на подставке из керамики располагали напыляемые подложки из никеля размером

1Îõ10õ0,5 мм. Затем включали плазмотрон и наносили покрытие из титаната бария толщиной 25 мкм. После нанесения титаната бария без перерыва из другого плазмотрона с той же дистанции наносили слой никеля толщиной 5 мкм. Затем процесс повторяли. Таким образом последовательно наносили

8.слоев. Процесс производили на:модернизированной установке УПС-З01, где предусмотрено введение по оси плазменной струи экструдата диаметром 1; 0,3 и 0,1 мм.

Напыление производили на режиме 210

А, 37 В, расход газа (аргона) 14 л/мин.

В качестве присадочного материала использовали шликеры на основе порошка и связки, состав которых приведен в табл.1.

Шликер на основе ВаТ10з экструдировали в плазму со скоростью 1,4 и 2,8 r/÷, Удовлетворительное качество покрытий получается при скорости подачи экструдата

1,4 r/÷ и диаметре экструдата 0,3 мм. При диаметре 0,1 мм экструдирование происходило неравномерно, а при диаметре 1 мм качество покрытия не удовлетворительно— пористое, с крупными частицами. При скорости подачи 2,8 r/÷ в покрытие наблюдались крупные частицы и поры. Толщина покрытия 20 мкм была получена в 6 проходов при скорости перемещения плазмотрона 1 см/с. . Шликер на основе никеля экструдировали в плазму в подогретом до 70-80 С со. стоянии со скоростью 1,4; 2,8 и 3,2 гlч.

Удовлетворительное качество покрытий получено при скорости подачи 2,8 r/÷ и диаметре экструдата 0,3 мм, При диаметре 0,1 мм экструдирование происходило неравномерно, а при диаметре 1 мм качество покрытия не удовлетворительное — пористое, с крупными частицами. При скорости подачи

3,2 г/ч в покрытии наблюдались оплавлен.5 ные частицы и поры, а при скорости подачи

1,4 г/ч производительность напыления была слишком мала. Толг4ина покрытия 5 мкм . получена напылением в 2 прохода при ско- рости перемещения плазмотрона 1 см/сек, 10 Данные о свойствах покрытия, полученных по данному и известному способам,,приведены в табл.2.

Использование предлагаемого способа плазменного нанесения тонкопленочных покрытий позволит безвакуумным методом наносить платные, однородные, гладкие, . беэ капель, равнотолщинные покрытия, наносимые обычно вакуумными методами напыления, Предлагаемым методом могут

20 быть нанесены тонкопленочные износо стойкие покрытия на окончательно обработанный инструмент и технологическую оснастку взамен покрытий, наносимых до- рогостоящим методом на установках типа

25 "Булат". Предлагаемым методом могут производиться по новой технологии конденсаторы, изготовленные в настоящее время по пленочной технологии, что позволяет заменить дорогостоящие нлатинопалладиевые

30 покрытия медными или никелевыми.

Формула изобретения

1. Способ газотермического, преимущественно плазменного, напыления покрытий, включающий формообразование- напыляе- .

35 мого материала, подачу его в плазменную струю и напыление на подложку, о т л и ч ею шийся тем, что, с.целью повышения качества покрытий, напыляемый материал предварительно переводят в вязкопластич40 ное состояние, а формование и подачу в плазменную струю осуществляют экструдированием.

2. Способ по п.1; отличающийся тем, что перевод напыляемого материала в

45 вяэкопластичное состояние осуществляют путем смешения со связкой и нагрева или добавления растворителей и пластификаторов, 1825819

Таблица 1

Состав шликера

Содержание, мас. ф

Назначение

f4 и/п

BaTiOz с размером частиц менее 1 мкм

Поливинилбутираль марки 3, ТУ 6-05-05-70-85 .

Этилацетат

Амилацетат .Пропилацетет

Спирт этиловый

Порошок никелевый IlHK-YTI, ГОСТ 9722-79 с размером частиц менее 6 мкм

Парафин ГОСТ 4960 75

Напыляемый материал

Связка

Пеногаситель

Пластифи катар

Пеногаситель

Растворитель

3

3, Остальное

4

6

91-92

8-9

Напыляемый материал

Связка

Таблица 2

Качество покрытия

Величина параметра при напылении

Параметр, характеризующий качество по изобретению по известному способу* объем обьем покрытия 7, Плотность покрытия

6-18

1-3 размер блоков в покрытии, мкм

Однородность

0,1-0,3 отклонение от среднего значения толщины, мкм

Равнотол щинность

Гладкость шероховатость l4, мкм

5-10

0,08-0,16

* В процессе проведения сравнительных испытаний исследовались следующие режимы работы по прототипу: шнуры диаметром 2,3 мм с толщиной пластмассовой оболочки 0,5 мм, состоящие из порошка титаната бария (91 ) с размерам частиц 0,5-4 мкм на связке из парафина (ГОСТ 4960-75) — 9 и аналогичные шнуры из никелевого порошка: ток дуги плазмотрона 300 А, напряжение 42 В, расход газа 19 л/мин, подача 16 r/÷. При экспериментах по известному способу в покрытии наблюдается значительное количество деформированных каплевидных частиц, что существенно снижает качество покрытия.

Как видно из данных, приведенных в таблице, покрытие по предлагаемому способу характеризуется высокой плотностью, однородностью, равнотолщинностью, малой шероховатостью, что связано с устранением крупнокапельного переноса напыляемого материала.

1825819

Составитель А, Сворцов

Редактор С. Кулакова Техред M,Mîðãåíòàë Корректор М, Петрова

Заказ 2307 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101