Способ получения покрытий сплавом на основе меди

Иллюстрации

Показать всеРеферат

Использование: для декоративных целей в электротехнической и легкой промышленности . Сущность изобретения: способ включает осаждение сплава медь-цинк толщиной 3-6 мкм при содержании меди 68- 70%, осаждение сплава кадмий-цинк толщиной 0,5-1,0 мкм при содержании цинка 88-95% и термическую обработку при 140-160°С в течение 10-30 мин. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (st)s С 25 D 5/10, 5/50

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

7 — 12 (21) 4669832/26 (22) 20.02.89 (46) 07.07.93, Бюл. М 25 (71) Киевский политехнический институт им.

50-летия Великой Октябрьской социалистической революции (72) М.В.Нечай, P.M.Ðåäüêî и О.А.Нечай (56) Федотьев Н.П. и др. Электролитические сплавы. Машгиз, 1962, с. 80 — 86.

Авторское свидетельство СССР

М 1541308, кл. С 25 D 3/58, 1987.

Изобретение относится к области гальванотехники, в частности к способу получения защитно-декоративных покрытий золотисто-желтого цвета, и может быть использовано в электротехнической. приборостроительной и легкой промышленности, Цель изобретения — повышение декоративных и физико-механических свойств покрытий.

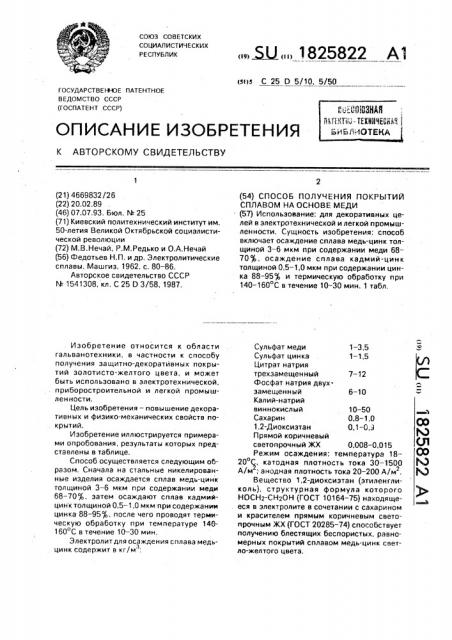

Изобретение иллюстрируется примерами опробования, результаты которых представлены в таблице.

Способ осуществляется следующим образом. Сначала на стальные никелированные изделия осаждается сплав медь-цинк толщиной 3 — 6 мкм при содержании меди

68 — 70%, затем осаждают сплав кадмийцин к толщиной 0,5 — 1,0 мкм при содержании цинка 88-957, после чего проводят термическую обработку при температуре 140160 С в течение 10 — 30 мин, Электролит для осаждения сплава медьцинк содержит в кг/м : з.

„„. Ж,, 1825822 А1 (54) СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ

СПЛАВОМ НА ОСНОВЕ МЕДИ (57) Использование: для декоративных целей в электротехнической и легкой промышленности. Сущность изобретения: способ включает осаждение сплава медь-цинк толщиной 3-6 мкм при содержании меди 6870, осаждение сплава кадмий-цинк толщиной 0,5 — 1,0 мкм при содержании цинка 88 — 95 и термическую обработку при

140-160 С в течение 10 — 30 мин. 1 табл.

Сульфат меди

Сульфат цинка

Цитрат натрия трехзамещен ный

Фосфат натрия двухэамещенный 6 — 10

Калий-натрий виннокислый 10 — 50

Сахарин 0.8 — 1,0

1,2-Диоксиэтан 0,1-0,9

Прямой коричневый светопрочный ЖХ 0,008 — 0,015

Режим осаждения: температура 1820 С, катодная плотность тока 30-1500

А/м; анодная плотность тока 20 — 200 А/м .

2. 2

Вещество 1,2-диоксиэтан (этиленгликоль), структурная формула которого

НОСН2-СН20Н (ГОСТ 10164 — 75) находяще. еся в электролите в сочетании с сахарином и красителем прямым коричневым светопрочным ЖХ (ГОСТ 20285-74) способствует получению блестящих беспористых, равномерных покрытий сплавом медь-цинк светло-желтого цвета.

1825822

Осаждение сплава цинк-кадмий проводят из электролита следующего состава, кгlм:

Сульфат цинка 200-220

Сульфат кадмия 0,5-5,0 5

Сульфат натрия . 110-120

Сульфат алюминия 1-3

Барная кислота 8-10

Декстрин кислотный 5-6

° Сахарин 0,8 — 1,0 10

Родами н С 0,0001-0;005 при температуре 18-20 С, катодной плотности тока 100-1000 А/м, анодной плотности тока 110-120 А/м .

Введение в электролит красителя родамина С в сочетании с сахарином и декстрином обусловливает получение блестящих, пластичных, беспористых, мелкокристаллических покрытий при повышенных плотностях тока. 20

Электролит для получения сплава медьцинк готовят растворением в отдельных объемах дистиллированной воды, подогретой до 60-80 С. сульфатов меди и цинка, цитрата натрия трехзамещенного, калия- 25 натрия виннокислого, фосфата натрия двухзамещенного и последующим их смешением, Органические добавки также растворяют в отдельных объемах дистиллированной воды и вводят в электролит. 30

Электролит для получения кадмий-цинкового покрытия готовят последовательным растворением в дистиллированной воде, подогретой до 60 — 80 С, сульфатов цинка, кадмия, натрия, алюминия в 2/3 объема рас- 35 твора. Органические вещества растворяют отдельно и вводят в электролит, Объем электролита доводят дистиллированной водой до необходимого.

Предлагаемый способ обеспечивает .40 получение покрытий с улучшенными декоративными свойствами вследствие того, что они имеют более желтый цвет и яркий блеск, не тускнеют при длительном хранении на воздухе. Цвет покрытия не отличается от 45 цвета контрольных образцов, изготовленных из металлургической латуни типа Л63. При латунировании стальная основа не наводороживается и поэтому ее механические свойства не ухудшаются. Покрытия имеют улучшенные механические свойства, высокую пластичность.

Формула изобретения

1. Способ получения покрытий сплавом на основе меди, включающий электролитическое осаждение сплава медь-цинк, о т л ич а ю шийся тем, что, с целью повышения декоративных и физико-механических свойств покрытий, сплав медь-цинк осаждают толщиной 3-6 мкм при содержании меди

68-70, затем осаждают сплав кадммийцинк толщиной 0,5-1,0 мкм при содержании цинка 88-957;, после -.его проводят термическую обработку при 140 — 160 С в течение

10-30 мин.

2. Способ по п.1, о тл и ч а ю щи и с я тем, что осаждение сплава медь-цинк проводят из электролита сплава, гlл:

Сул ьфат меди 1,0-3,5

Сульфат цинка 1,0 — 1,5

Цитрат натрия трехзамещенный 7 — 12

Калий-натрий винно-кислый 10 — 50

Фосфат натрия двухзамещенный 6 — 10

Сахарин 0,8 — 1,0

1,2-Диоксиэтан 0,1 — 0,9

Краситель прямой коричневый .светопрочный ЖХ 0,008 вЂ,015 при катодной плотности тока 30 †15

А/м и температуре 18 — 20 С.

3, Способ по п.1, отличающийся тем, что осаждение сплава цинк-кадмий проводят из электролита следующего состава, г/л:

Сульфат цинка 200-220

Сульфат кадмия 0,5-5,0

Сульфат натрия 110 — 120

Сульфат алюминия 1 — 3

Борная кислота 8 — 10

Декстрин кислотный 5-6

Сахарин 0,8 — 1,0

Родамин С 0,001-0,005. при катодной плотности тока 100 — 1000 А/м и температуре 18-20 С.

Ыинкование

Сульфат цинка

210

210

11 г5

115

Сульфат натрия

Алюнокалиевые квасцы

Пекстрин кнстютньа<

4г

455

0,0009 0,00О9

Роданин д

Тенпература," С

О, 008

О, 008

60

Клтоднал плотность тока, А/нз. 60

ll0

110

Стаг, Сталь

3;5 20

1 !О

0,5 2

1,5 г

1,3

Сульфат цинка

10 200!

20

10 30

0,8 5

0,9

О, 008

0,9

Сахарин

0,01 0,1 0,5

0,9 5

0,5

l,2-Диоксиэтли О

0,008 0,5

6,4 7,0

20 20

0,01

5,8

C,О рН

Тенпература, С

200

200 !О 30

200

1500 1СО

180 200

200

ЬО

/0 20 70

Стсо<ь оцинкованная CI ann никелироаан<юя

Нлтеоилл кттпдл

Патсриал анода

Псрьлвеющая сталь

Пеонлвехь<ая сталь

60 20

65 50

90 Натовый

Розовый

90 70

95

80» иептьй

85ь ее<<тын

70 75

70

l 1

С 3

3 5,20 22

25 3

9 5

40 ?O

5 10

200 210 г 3

100 115

220 250

210

Сульфат цинка

0,5 20

120 140

3 2

Е 9

6 5,5

0,8 0,9

0,005 0,003

18 19

1 10

10 20

5 10

5,5

О 9

0,003

19

200

1,0

2i0

0,001 0,01

20 20

1000 100

Недь-цинк

Светло-серый

100 200

Светло-ceоы<

0,5

0,5

1 0,5

95 85

98

990

Теркообрлбот к э тснпсратуил, С

140 140

10 10

140 150

10 20

160 300

30 60

Состав электролита, кг/сн- режин и результаты зпектропизерл

2,4-Ди-(пйридиний-д-нетил) метилен-салигенинлихлорид

Л<юдная плотнос ь тока, Д/нз

Натериал катода

Патунирование

СульФат недн

Цитрат натрия трсхзлнсщсlll ьй

Калий-натрий виннокисльт< фосфлт натрия дяухзлнсщгllrl t

Краситель линзлочнояый красный

Пряной коричневый светопрочньй 4Х

Катодн ln пи<ы<юсть тона, Л/н-"

RrrnnrrarI nJKIIrr

Выход ио току, OrIccIr, Цвет покрытии

Содеоялнис нели в сплаве, с

То<я!ил 1 нкн

Пиастичност<, баллы

Показатель наводораживлн«я (потеря пластичности), Поконтие сплавом KRRM!rlr-Irr

Сульфат клинил

Сульфат натрия

Сульфат ллюниния

Барная кислота

Пекстрин кисло<ньй

Слхарнн

Роданин

Тенпературл, С

Катоднал плот!юсть lnna, Л/нз иатсриап <лтол

Пает покрытия

То<<сина, IIK

Солсриание цинка а сплаве, Орсня зкспонир rnar

Харлктсристик,r и< крнтия, попученногo rlccJI< тсрн<юбрлботки

3 0,5 1,5 1,3

8 1 т 10

3 50 20

10 4 6 е

09011009

O,00С

0,001 0,015 0,01

6,0 ;,0 5,5 . 5,8

1» 1о I8 19

95 l I.r In aü l 90 95

Розовый 852 иелтый

70 68 68 69

210 150

3 O,C1

115 50

2 0,5

9 5 с

О, 3 0,1

0,003 0,0005

18 !е

200 30

Покрыт<и сплавон

Светгю-серый

1825822

Продолэение .таблицы! 516|7 Е19 I 10

9Е ..;. 9Е. -.- .ЕО нелтьь.

Тенный

Тенннй

CLpHH (еоьь

Цвет

2 4

6, 7

20 36> 1Ь65 365

60

"5 т»

Патовый 9С

Матовый 50 лт

3 20 22 25

Хс повел

Х >fr lllP..с.-ыее

Коорозионная стой кость во влаянсй атносаеое, су ки

70 7П

3с

25

Показа ель наводаракивания

1потеря пластииности), 6 5

300 300

35

20 О

30»

Стойкость к потускнеиию, сутки 60

Стоуктура осадка

Крупно- Пелкокоис таллинеская зернистая пепкокоисталлииеская

Обыая пподппиителыьзст ь пооцесса, нии

ЕО 90

30 ЬО

70 36

240 ь

110

Редактор С. Кулакова

Заказ 2307 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 трошина, нкн

Содеоиание UHHKB в покрытии, 6 блеск, Пластинность, баллы

Сцепление, баллы

Составитель M. Нечай

Техред M.Ìîðãåíòàë Корректор Н.Милюкова