Катализатор для парциального окисления пропана

Иллюстрации

Показать всеРеферат

Сущность изобретения: катализатор содержит , мас.%: 3,0-8,0 ионов лития: 5.0- 10,0 ионов олова; 5,0-10.0 ионов кальция; остальное клиноптилолит. Раствор соляной кислоты нагревают в колбе до 98°С. Добавляют в нее клиноптилолит и перемешивают 2 ч. Аналогично проводят трехкратную обработку . Промывают клиноптилолит. Сушат 2 ч. Получают клиноптилолит с силикатным модулем SIO2/AI2O3 10,8. Деалюминированный клиноптилолит помещают в круглодонную колбу. Заливают дистиллированной водой. Перемешивают 2 ч при комнатной температуре . Добавляют в колбу раствор соли лития, обмен проводят при комнатной температуре. Промывают от ионов S04 -, сушат 2 ч при 120°С. Проводят обмен на ионы олова. Сушат Аналогично проводят обмен на ионы кальция. Сушат. Характеристика катализатора1 активность - выход низкомолекулярных карбонильных соединений до 71,9 мол.% 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ л \ в

I и к (21) 4916532/04 (22) 05,03.91 (46) 07.07.93. Бюл. ЬВ 25 (71) Институт теоретических проблем химической технологии АН АЗССР (72) Т.Н.Шахтахтинский, А.M.Алиев, P.З.Микаилов, P.Þ.Àãàåâà, З.И.Ибрагимов, Э.К,Кязым-заде, А.О,Азизов и В.Ч.Ярыев (73) Институт теоретических проблем химической технологии (56) Ситтин М, Процессы окисления углеводородного сырья. M. Химия, 1970, с. 62.

Сафаров M.Ã: и Ьалаев Ф,А. Окисление пропана на ванадиевых катализаторах./Тез.дохл.V конференции по окислительному гетерогенному катализу; т. 2, 1981, с. 320. . Авторское свидетельство СССР

М 706108, кл. В 01 J 29/06. 1978. (54) КАТАЛИЗАТОР ДЛЯ ПАРЦИАЛЬНОГО

ОКИСЛЕНИЯ ПРОПАНА

Изобретение относится к катализаторам для реакции неполного окисления пропана с целью получения низкомолекулярных карбонильных соединений (формальдегид, метанол, ацетальдегид, уксусная кислота), широко используемых в производстве целого ряда продуктов органического синтеза: оксиальдегидов и оксикетонов, полиформальдегида, синтетических смол, акролеинэ, дивинила, этилацетата, различных зпоксидных соединений и других, Целью изобретения является разработка более активного катализатора для получения низкомолекулярных карбонильных соединений, что обеспечивает более высокий выход целевых продуктов.

„„ЯЦ„„1826925 АЗ (st)s В 01 J 29/06, С 07 С 27/12 (57) Сущность изобретения: катализатор содержит, мас.$: 3,0 — 8,0 ионов лития; 5.0—

10,0; 5,0-10,0 ионов кальция; остальное клиноптилолит. Раствор соляной кислоты нагревают в колбе до 98 С, Добавляют в нее клиноптилолит и перемешивают 2 ч.

Аналогично проводят трехкратную обработку. Промывают клиноптилолит, Сушат 2 ч.

Получают клиноптилолит с силикатным модулем SiGz/АЬ Оз - 10,8, Деалюминированный клиноптилолит помещают в круглодонную колбу. Заливают дистиллированной водой.

Перемешивают 2 ч при комнатной температуре. Добавляют в колбу раствор соли лития, обмен проводят при комнатйой температуре.

Промывают от ионов SO<2-, сушат 2 ч при

120 С. Проводят обмен на ионы олова. Сушат

Аналогично проводят обмен на ионы кальция.

Сушат. Характеристика катализатора; активность — выход низкомолекулярных карбонильных соединений до 71.9 мол. (,, 1 табл.

° ввееЪ

Поставленная цель достигается приме00 нением в качестве катализатора деалюминированного природного клиноптилолита со значением силикатного модуля . О

SlO2/AlzOa - 9,68 — 10,8, содержащего ионы . К) лития, кальция и олова, количество которых Q3 составляет соответственно 3,0 — 8,0.5,0-10,0 и 5,0 — 10.0 мас.тв от веса клиноптнлолита.

Процесс парциального окисления пропана проводят в проточно-циркуляционной установке с кварцевым реактором. Условия проведения процесса следующие: атмос. ферное давление, температура реакции

340-360 С. обьемная скорость подачи реакционной смеси 1000 — 2500 ч и ри молярном

-1 соотношении реагентов СВНа: О = (0.5 — 1,2):

1826925

; (0,5-1.5). Результаты опытов рассчитывались на основе данных хроматографического анализа. Экспериментальная установка непосредственно связана с системой анализа(два лабораторных хроматографа ЛХМ- 5

8МД). Разделение некоторых компонентов реакционной смеси (02, СН4, С02) проводится в одном хроматог рафе с колонкой длиной

3 м, заполненной молекулярным ситом Ма

13Х в стационарном температурном режи- 10 ме 40 С, при скорости газа-носителя (Ar) 2 л/ч. В другом хроматографе проводится разделение остальных компонентов реакцион нои смеси (СО21 С2Н4, СНзСНО, НСНО, СНзСООН, СзНа, Н20) в колонке длиной 3 м, заполненной полисорбом-1, в условиях линейно-программированного подьема температуры от 50 до 2000 С со скоростью 20 град/мин при скорости газа-носителя (Не)

2,5 л/ч. 20

Приготовление катализатора.

Пример 1, После. дробления природного цеолита Ай-Дагского месторождения— кл и ноптилолита (S IOz/AIzOg = 8,68, количество в породе 85 ) отбирается фракция 0,65 — 25

0,80 ммл, 500 мм f,5 н. раствора соляной кислоты нагревается до 98 С в круглодонной колбе, снабженной мешалкой и термометром, После установления температуры в. эту колбу помещают 20 r клиноптилолита и 30 перемешивают в течение 2 ч. Затем кислоту . отмывают и добавляют новую порцию 500 мл 1,5 н, раствора HCi, предварительно нагретую до 98 С, Аналогично проводится трехкратная обработка цеолита 1,5 í. рас- 35 твором HCi, После этого клиноптилолит промывают до отсутствия ионов и просушивают при 120 С в течение 2 ч. Таким образом получают деалюминированный клиноитилолит с силикатным модулем

SiOz/AlzOg = 10,8, Увеличением кратности обработки цеолита 1,5 н, раствором (деалюминирование) до трех достигается увеличение силикатного модуля клиноптилолита: в результате од- 45 нократной обработки Б102/А120з = 9,8, двухкратной обработки SiOz/AIzOz =- 10,7, трехкратной обработки Б!02/А120з =- 10,8.

Дальнейшее увеличение кратности обработки не влияет на значение силикатного 50 модуля .клиноптилолита.

A р и м е р 2. 10 г деалюминированного клиноптилолита (SIÎz/АЬОз = 10,8) помещают в круглодонную колбу, снабженную ме. шалкой и термометром, и заливают 250 мл дистиллированной воды, Полученную смесь перемешивают в течение 2 ч при комнатной температуре для удаления воздуха из пор цеолита. Затем 6, 36 г LISO< (8 0 от веса цеолита) растворяют в 100 мл дистиллированной воды и по каплям добавляют в колбу с цеолитом. Обмен проводится при комнат- ной температуре до полного обмена ионов лития, Полноту ионного обмена проверяют качественным анализом на ионы лития. затем катализатор промывают до отсутствия ионов SO< и просушивают в течение 2 ч при

-2

120 С, Таким образом получают Li-клиноптилолит (SIOz/АЬОз = 10,8), содержащий 8 7ь

Ll от ВВсВ цеолита.

Пример 3. Аналогично примеру 2, используя 2,38 г LIS04, приготавливают Liклиноптилолит, содержащий 3 Li от веса цеолита, fl р и м е р 4, Аналогично примеру 2, используя 3,98 г LISOp, приготавливают iклиноптилолит, содержащий 5 Li от веса цеолита. Получить LI-клиноптилолит с большим содержанием Li (> 8 вес, ) описанным методом не удалось.

Пример 5. 10 г клиноптилолита (Я02/AlzOa = 10.8), содержащего 8;4 LI от веса цеолита, помещают в круглодонную колбу, снабженную мешалкой и термометром, и заливают 250 мл дистиллированной воды. Полученную смесь перемешивали при

98 С в течение 2 ч. Затем 1,65 r SnClz 5HzO (7 Sn 2 от веса цеолита) растворяют в 100 мл дистиллированной воды и по каплям добавляют в колбу с цеолитом. Обмен проводится до полного обмена ионов олова, Полноту обмена проверяют качественным анализом на ионы олова. Затем катализатор промывают до отсутствия ионов CI- u npqcyшивают в течение 2 ч при 120 С. Таким образом получают деалюминированный Sn-О=клиноптилолит (Б!02/АЬОз = 10,8), содержащий ионы лития и олова соответственно 8 и 7 от веса цеолита, синтезированный методом ионного обмена, Пример 6. Аналогично примеру 5, используя 1,18 г SnClz 5HzO, приготавливают Бп-Ll-клиноптилолит, содержащий 5

Sn 2 ат веса цеолита.

Пример 7. Аналогично примеру 5, используя 2.35 г SnClz 5Hz0, приготавливают Sn-й-клиноптилолит, содержащий 10

Sn z от веса цеолита.

Пример 8, 10 г клиноптилолита (Б 02/А40з = 10,8) содержащего 8 Li и 7

Sn от веса цеолита, помещают в круглодонную колбу, снабженную мешалкой и термометром, и заливают 250 мл дистиллированной воды. Полученную смесь перемешивали при

98 С в течение 2 ч, Затем 1,9 r CaCI (7 Са от веса цеолита) растворяют в 100 мл дистиллированной воды и по каплям добавляют в колбу с цеолитом. Обмен проводится до полного обмена ионов кальция. Полноту ионного обмена проверяют качественным

1826925 анализом на ионы кальция. Затем катализатор промывают до отсутствия ионов О и просушивают в течение 2 ч при 120 С, Таким образом получают деалюминированный Ca-Sn-Li-клиноптилолит (SiOz/Alz0a-10,8), содержащий ионы лития, олова и кальция соответственно 8,0, 7,0 и 7,0% от веса цеолита, синтезированный методом ионного обмена.

Пример 9. Аналогично примеру 8, используя 1,4 г CaCiz, приготавливают CaSn=Li-клиноптилолит, содержащий 5% Са г от веса цеолита.

Пример 10. Аналогично примеру 8, используя 2,8 г СаС1г, приготавливают CaSn-Li-клиноптилолит, содержащий 10%

Са от веса цеолита.

Испытание катализатора.

Пример 11. 1 мл катализа-ора Са (7%), Sn (7%), Li (8% -клиноптилолит (SIOz/Aiz0a- 10,8) загружается в реактор и нагревается до 400 С в течение 60 мин в токе кислорода, который подается с обьемной скоростью

2000 ч . Затем реактор продуваютазотом и устанавливают температуру реакции 350 С.

После установления температуры .в реактор подается реакционная смесь с обьемной скоростью 2000 ч при молярном соотношении реагирующих веществ СзНв . Ог = 1,0 — 1,0.

При этих условиях получены следующие (результаты (по таблице опыт 4); конверсия

СзНв = 75.0 мол,% Суммарный выход карбонилсодержащих продуктов реакции А».,=65,9 мол., в том числе:

Аснзсно = 32,1 мол.%, Ансно = 24 5 мол.%, Аснзон = 2,9 мол.%, Аснзсоон = 6,4 мол.%.

Суммарная селективность процесса по карбонилсодержащим продуктам реакции

S».с, = 87,9%, в том числе:

Зснзсно = 42,8%.

Янсно = 32,7%, Бснзон = 3,9%, 5снзсоон = 8.5%.

Ниже приводится материальный баланс данного nðèìåðà.

Подано

СзНв 0,042 моль 1,8348 г

Ог 0,042 моль 1,3344 г

Итого: 0,084 моль 3,1692 г

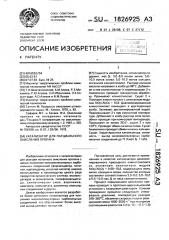

Для удобства сопоставления условия и результаты испытания катализатора с раз личным содержанием ионов Li, Sn, Са+г и значением силикатного модуля сведены в таблицу.

Как видно иэ приведенных примеров, предложенный катализатор для реакции парциального окисления пропана позволя30 ет синтезировать низкомолекулярные карбональные соединения с выходом до 71,9 мол.% против 9.8 мас.% в базовом объекте.

Формула изобретения

Катализатор для парциального окисления пропана, содержащий алюмосиликат и соединение металла, отличающийся тем, что, с целью повышения активности

40 катализатора, B качестве алюмосиликата он содержит деалюминированный природный клиноптилолит с силикатным модулем 8,68 —, 10,8, в качестве металла — ионы лития, олова и кальция при следующем содержании

45 компонентов, мас.%:

Ионы лития

Ионы олова

Ионы кальция

Клиноптилолит

Получено:

СНзСНО 0,01 моль

НСНО 0 038 моль

СНзОН 0,00045 моль

СНзСООН 0,003 моль

СгН4 0,0006 моль .

Сбг 0,0019 моль

СН 0,0004 моль

СзНв 0,0105 моль

Ог 0.0152 моль

НгО 0,0753 моль

Итого: О, i5535 моль

0,44 r.

0.1 40r

0,0144 r

0,1800 г

0,0168 r

0,0836 r

0,0064 г

0,4620 г

0,4864 г

1,3595 r

3,1630 г

182 б925

Зависимость показателей процесса пол!челка карбомильмих соединений пврциальмим окмслемиеи пропана от содериамив иолов металлов ма катализаторе и змачеиие cnnna&TNol о иодтлв

Салективмость процесса по карбо- Викой процесса и карбомильмми сомвльмми соедимемилМ едимеммки

Коп° ей смл

Си т,С

nos иий дтль ком° е!и сик

Состав реакциоммой сие. си. л

Време ком О! (ателмзатор

Sa.a. С

С! НСОН НКН

НСН0

CHfO

Сзнв, Оз

СзНь иол. такта ч

2000

8.68

9,8

10,7

10.8

Составитель P. Микаилов

Редактор А, Хорина Техред М.Моргентал КоРРЕктоР А. Козориз

Заказ 2327 Тираж Подписное

ВНИИХИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва. Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина. 101

2

3.

4.

6

Ь

l0

11

12

13

14

15 !

Са(7%)5п(7%)ь!(8%)!(л

С (7%)5(%)1(8%)й. с (7%)5 (7%)с!(8%)д

%)5nP%)U(8%)Kn

Са(7%)5(7%@(3%)т

Са(7%)5(7%М5%Фл

Ф

%)Sn(5% !(8%}йл

%)S n(I0%)U(8%)Kn

Са(5%)SnP%)U(8%)Kn

Gs(I 0%)5nP%)U(8%)Kn

С (7%)5 (7%)С!(6%)К

350

2400

1.0

1.0

1.0

1,0

1Д

1.0

1.0

1.0

1.0

1.0

1.0 l.0

1.0

1.0 .5

1.0

1.0

1.0

1.0

1.0

1.0

1.0

1.0

1.0

1,0

1.0

1,0

1,2

1.5

0.5

1.2

77.3

75.1

76,4

75,0

77,5

75.8

67.2

80,7

69.7

87.1

77,1

78,4

82.6

89,7

67.3

50.9

50.0

53. б

55.2

62.9

55,2

75.7

64.3

64.Э

34.5

51,9

46,4

95.2

38,8

38,8

88.1!

7,1

27.3

42.4

42.8

20.5

35.6

39.1

35.0

39.3

44,5

38.0

352

37,1

32 2

20.4

51,0

20.7

20.2

31.5

32.7

22.2

243

29.6

25,3

35.7

21.5

21.6

22,4

28,3

21.7

13,3

24,8

5.8

6,0

4.1

3.9

6.5

6.1 .7

4.5

2,1

4.8

3.8 .3

2.2

1.2

4.8

4,8

12.0

1 1.2

9.0 .5

1Ç.З

12.1

8.8

12.4

9.2

11.7

16.8

I 7.0

8.7

9.0

15.0

8.9

55.6

64.7

87.0

87.9

62.5

78,1

83.2

82 5

80.2

78.9

763

642 .5

89,5

13.2

20.5

32.4

32,1

15.9

26.6

26.3

28.Э

27.4

38.8

29.5

28.8

29,1

26.7

IB.З

34,3

16.0

15.2

24.1

24.5

17.2

18.2

19.9

20.4

24,9 t8,7

188

18.0

22.2

Z0,4

11.9

16,7

4.5

4,5

3.1

2.9

5.0

4.6

3.8

3.6

1.5

4,2

3.0

3,5

1,7

1,0

4,3

3;2

9.3

8.4

8.9

6.4

I0.3

9.1

5.9

10,0

6.4

10.2

13.1

13.7

6.&

7,4

13.5

6.0

4Э.Î

48,6

65.9

48.4, 602

71.9

68.3

59,8

55,7

48.0

60.2