Способ литья слитков в кристаллизаторе скольжения

Иллюстрации

Показать всеРеферат

В кристаллизаторе, имеющем вставку, в зазор между ними подают смазку под давлением , изменяемым синхронно с металлостатическим давлением на уровне зазора, при этом величину разности между этими давлениями поддерживают в пределах, при которых расплав проникает в зазор на величину , меньшую максимальной высоты мениска расплава. При этом над потоком смазки создают поток газа под давлением, равным давлению смазки на уровне зазора за вычетом гравитационного давления самой смазки , а гравитационное давление смазки поддерживают постоянным. 3 з.п. ф-лы, 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУбЛИК (я)з В 22 D 11/00

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ (21) 4913885/02 (22) 27.02.91 (46) 07.07.93. Бюл, ¹ 25 (76) Г.И. Кабаков (56),Германн Э, Непрерывное литье, M„

1961, с. 261 — 262, рис. 755 — 756, (54) СПОСОБ ЛИТЬЯ СЛИТКОВ 8 КРИСТАЛЛИЗАТОРЕ СКОЛЬЖЕНИЯ (57) В кристаллиэаторе, имеющем вставку, в зазор между ними подают смазку под давлением, изменяемым синхронно с металлоИзобретение относится к способам литься слитков в кристаллизатор скольжения и может быть использовано при непрерывном литье слитков, например, иэ алюминиевых и магниевых сплавов

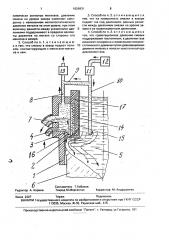

Целью изобретения является расширение технологических возможностей эа счет отливки слитков из химически активных расплавленных металлов, На чертеже изображено устройство для реализации способа.

Устройство содержит кристаллизатор 1 скольжения. снабженный вставкой 2 с зазором 3 между ними. Через зазор 3 протоком

4 принудительно подают смазку. В полость кристаллизатора 1 сверху через полость вставки 2 подается расплавленный металл

5, а снизу из полости кристаллизатора 1 вытягивается слиток 6.

Кроме того, устройство включает сливной порог 7 для отработанной смазки, канал

8, сообщенный с коллектором 9, который сообщается непосредственно с трубкой 10, заведенной свободным концом в полость кристаллизатора 1 через полость вставки 2.

„„ЯХ„„1826931 АЗ статическим давлением на уровне зазора, при этом величину разности между этими давлениями поддерживают в пределах, при которых расплав проникает в зазор на величину, меньшую максимальной высоты мениска расплава. При этом над потоком смазки создают поток газа под давлением, равным давлению смазки на уровне зазора эа вычетом гравитационного давления самой смазки, а гравитационное давление смазки поддерживают постоянным. 3 з,п. ф-лы, 1 ил.

Кроме того, коллектор 9 сообщен через дроссель 11 с источником 12 сжатого газа, а через регулятор 13 — со сбросом в атмосферу. Вставка 2 выполнена из трех частей: газонепроницаемой оболочки 14, обращенной внутрь кристаллизатора 1 и вниз в сторону формируемого слитка, газопроницаемой несмачиваемой расплавленным металлом оболочкой 15, обращенной в сторону зазора

3 и мениска 16 расплавленного металла 5, основной части 17, выполненной из теплоиэо- . ЬЭ ляционного материала. : ос

Примеры реализации способа. О

Пример 1, Литье слитка 6 в кристаллизатор скольжения 1, снабженный вставкой 2 с зазором 3 между ними, осуществляют под избыточным металлостатическим давлени- с ем на уровне зазора 3, через который принудительно подают смазку. . Давление смазки на уровне зазора 3 изменяют синхронно с изменением металлостатического давления на уровне зазора 3.

При этом величину разности между этими давлениями поддерживают в пределах, при которых расплавленный металл 5 проникает

1826931 в зазор 3 на величину, меньшую, чем максимальная высота мениска 16 расплавленного металла 5. Предельное значение указанной разности давлений теоретически можно выразить формулой

hP =2 cos8, Q где, hP — разность между металлическим давлением на уровне зазора и давлением на этом же уровне со стороны смазки;

0 — коэффициент поверхностного натяжекия расплавленного металла, д —.величина зазора между кристаллиэатором и вставкой;

О- наименьший краевой угол смачивания жидким металлом поверхности вставки и стенки кристаллизатора в месте зазора.

Краевой угол смачивания стенки кристаллизатора будет близок к 180 и косинус этого угла близок к единице, так как стенка покрыта смазкой, а смазка в контакте с жидким металлом образует паровую прослойку, Краевой угол смачивания оболочки 15 вставки 2 специально делают близким к 180 путем подбора материала, Пример 2, По примеру 1, но смазку прокачивают потоком, омывающим поверхность ее контакта с расплавленным металлом в зазоре 3, При этом смазка йоступает через проток 4 по поверхности кристаллизатора 1 в зазор 3, омывает расплавленный металл 5 по его мениску 16, а затем восходящим конвективным потоком поднимается и поступает на слив через сливкой порог 7, унося в себе и продукты взаимодействия смазки с расплавленным металлом 5.

П р и м.е р 3. По примеру 2, но кад потоком смазки создают поток газа под давлением смазки на уровне зазора 3 за вычетом гравитационного давления самой смазки, т.е. давления столба смазки высотой от уровня зазора 3 до уровня слива, определяемого высотой сливного порога 7.

Пример 4. По примеру 3, но величину гравитационного давления смазки поддерживают постоянной, а давление газа изменяют синхронно с изменением металлостатического давления, при этом синхронность обеспечивают путем уравновешивания давления расплавленного металла 5 в пелости кристаллизатора 1 давлением газа.

На чертеже показано. как это может быть осуществлено: сжатый газ от источника 12 подается с калиброванным расходом, например, с помощью дросселя 11 в коллектор 9, который имеет сообщение с трубкой

10, погруженной в расплавленный металл 5 на расчетную глубину. Кроме того, этот коллектор сообщен посредством канала 8 с потоком газа над потоком смазки и с

5 регулированным с помощью регулятора.13 сбросом.

Поступление газа через дроссель 11 задают большим, чем может пропустить регулятор 13, Тогда избыток газа будет выходить по трубе 10 через расплавленный металл 5.

Это обеспечивает равенство металлостатического давления давлению газа над потоком смазки и взаимную синхронность их изменений.

15 Технико-экономические особенности предложенного способа, Принципиальная работоспособность ,проверялась на натурном образце, выполненном и смонтированном в соответствии

20 со схемой, изображенной на чертеже. Этот образец был установлен на промышленном плавильно-литейкам агрегате, предназначенном для приготовления в нейтральной атмосфере, вакуумирования и закрытой разливки алюминиевых сплавов с присадками дорогостоящих и химически активных компонентов, в частности лития.

Кристаллизатор имел диаметр формообразующей поверхности 370 мм и активную высоту 150 мм.

Исследования проводились при литье чистого алюминия при температуре расплавленного металла 750 С, Величина зазора 3 составляла 1 мм. Высота вставки 2 от

35 уровня зазора 3 до максимально возможного уровня жидкого метала составляла 400 мм, В ысота сливного порога 7 для отработанной смазки над уровнем зазора 3 составляла

17 мм, В качестве смазки использовалось масло цилиндровое 50 (ГОСТ 6411 — 76), кото,рое подавалось насосом в зазор 3 с производительностью до 3 кг/ч.

Результаты проверки.

В пределах значений hP- разности

"5 между металлостатическим давлением на уровне зазора 3 и давлением на этом же уровне со стороны смазки, — составляющих

0 — 2750 Н/м, при изменении металлостати2 ческого давления на уровне зазора в пределах

0-1000ОН/м литье и формирование слитка происходило нормально, проникновения газообразных продуктов смазки в полость вставки

2 не наблюдалось, безвоэаратный расход смазки составил 0,1 — 0,2 кг/ч, При давлении со стороны смазки, больIllef4, чем металлостатическое на уровне зазора 3, резко увеличился безвозвратный расход смазки и ее газообразные продукты проникали внутрь вставки, обтекая всю поверхность расплавленного металла 5, и возго1826931

50 рались над поверхностью расплавленного металла 5 на выходе из вставки 2. При давлении со стороны расплавленного металла, большем, чем давление со стороны смазки на величину 2750H/м и более, происходил прорыв расплавленного металла 5 через зазор 2 в систему подачи смазки, прекращалась подача смазки и слиток 6 заклинивался в кристаллизаторе 1.

Работоспособность в указанных значениях параметров обеспечивалась при работе

ll0 всем четырем примерам осуществления, но со следующими особенностями: по примеру 1 расход смазки составлял

0,1 — 0,2 кг/ч, газообразные продукты смазки накапливались над поверхностью смазки, а твердые взвеси попадали на . поверхность слитка и кристаллизатора, не нарушая процесса литья, но требуя удаления после отливки слитка 6; по примеру 2 твердые взвеси ни на кристаллизатор 1, ни на слиток 6 не попадают, а переходят в слив отработанной смазки. При этом полный расход смазки составлял 3 кг/ч при безвозвратном расходе 0,1-0,2 кг/ч; по примеру 3, кроме твердых вэвесей, непрерывно удалялись и газообразные ïðîдукты смазки; по примеру 4 достигалась полная автоматизация поддержания заданной величины

- разности давлений между расплавленным металлом 5 и смазкой, Таким образом, экспериментально подтверждена принципиальная работоспособность предлагаемого способа литья в указанном диапазоне разности давлений. между расплавленным металлом и смазкой, определяемой в формуле изобретения, при обеспечении возможности отливки слитков из химически активных расплавленных металлов при исключении контакта смазки с расплавленным металлом внутри вставки.

В настоящее время в кристаллиэатор скольжения, снабженный в верхней части вставкой, установленной с зазором относительно кристаллизатора, под избыточным металлоетатическим давлением на уровне зазора и при принудительной подаче смазки по известному способу не удается осуществить литье слитков из химически активных расплавленных металлов, например из алюминиевых и магниевых сплавов, содержащих литий. Либо смазка проникает в полость вставки и реагирует с расплавленным металлом, либо расплавленный металл заплавля- 55 ет каналы подачи смазки. Поэтому сейчас осуществляют литье беэ вставки. прикрывая верхнюю часть кристаллиэатора крышкой, под которую на проток подают защитный гаэ, а смазку наносят при помощи кисти. При таком способе литья происходит активное окисление поверхности жидкого металла в кристаллизаторе из-за нарушения в результате конвекции сЛоя защитного газа над жидким металлом, а также реакции продуктов смазки с жидким металлом на его поверхности.

В результате происходит загрязнение металла слитка окисными включениями и водородом, а на поверхности слитка получаются неслитины глубиной до 35 мм при структурной неоднородности слитка. Значительная часть отлитых слитков по указанным дефектам отбраковывается, а то, что не отбраковывается, имеет пониженный уровень качества.

Реализация предлагаемого способа позволит осуществить автоматизированный процесс литья слитков иэ алюминиевых и магниевых сплавов при закрытом сверху кристаллизаторе и герметичном его сообщении с подающим расплавленный металл металлопроводом, при -пониженных потерях тепла расплавленным металлом путем реализации тепловых свойств вставки, например, путем сочетания теплопроводящих теплоизоляционных и теплоемких ее элементов.

Все зто дает возможность отливать слитки иэ химически активных расплавленных металлов, в частности из алюминиевых и магниевых сплавов, содержащих литий, при полном исключении попадания в слиток неметаллических твердых и газообразных включений, в частности окислов и водорода.

Кроме того, благодаря ламинарному подходу расплавленного металла к области зазора и почти без снижения температуры уменьшится величина неслитин на поверхности слитка и уменьшится тенденция к образованию структурных неоднородностей по сечению слитка. В итоге повысится выход годных слитков на фоне общего повышения их качества. Откроется возможность для широкого использования специальных сплавов, содержащих химически активные компоненты, в народном хозяйстве, в частности в авиации.

Формула изобретения

1, Способ литья слитков в кристаллизаторе скольжения, включающий подачу расплавленного металла под избыточным металлостатическим давлением через установленную s полости кристаллиэатора с зазором надставку и подачу в зазор смазки под давлением, отличающийся тем, что, с целью расширения технологических возможностей эа счет отливки слитков из

1826931

Редактор А, Хорина Техред M.Ìîðråíòàâ Корректор М. Андрушенко

Заказ 2327 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб.. 4/5

Производственно-издательский комбинат "Патент". г. Ужгород, ул, Гагарина, 101 химически активных металлов, давление смазки на уровне зазора изменяют синхронно с изменением металлостатического давления металла на этом уровне, при этом величину разности между указанными давлениями поддерживают в пределах величины давления .на металл со стороны его мениска в sinopia, 2. Способ по и. 1, о тл ич а ю щи йс я тем, что смазку в зазор подают потоком, контактирующим с мениском металла в нем.,3, Способ пои. 2, отл и ч а ю щи и с я тем, что на поверхность смазки в зазоре подают газ под давлением, равным разности между давлением смазки на уровне эа5 зора и ее гравитационным давлением, 4. Способпоп.3,отличающийся тем, что гравитационное давление смазки поддерживают постоянным, а давление газа изменяют синхронно с изменением металло10 статического давления nyreM уравновешивания давления металла в полости кристаллиэатора давлением газа.