Способ получения алюминиево-кремниевого сплава в электролизере для производства алюминия

Иллюстрации

Показать всеРеферат

Использование: получение алюминиево-кремниевого сплава с содержанием кремния до 9 мас% при выходе сплава по току 87-88% и производительности электролизера по кремнию 74-79 кг/сут. Сущность: в качестве кремнийсодержащего компонента шихты используют кремниефтористый натрий, который предварительно спекают с глиноземом при 550-650°С при массовом соотношении компонентов 1 :(0,5- 1,5), а содержание кремния в сплаве поддерживают не более 9 мас.%. 1 з.п. ф-лы,2табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (ss>s С 25 С 3/36

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ (21) 4950867/02 (22) 24,06.91 (46) 07.07.93. Бюл. N 25 (73) Безотходные и малоотходные технологии, БМТ Лтд. (75) С, П. Истомин, Б. П. Куликов, В. И. Кустов, С. А. Кохановский и Л. В. Рагозин (56) Авторское свидетельство СССР

1Ф 554319, кл. С 25 С 3/36, 1977. (54) СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВОГО СПЛАВА В ЭЛЕКТРОЛИЗЕРЕ ДЛЯ ПРОИЗВОДСТВА

АЛЮМИНИЯ

Изобретение относится к цветной металлургии и может быть использовано при получении алюминиево-кремниевых сплавов в электролизере для производства алюминия.

Цел ь изобретения — повышение и роизводительности процесса и стабилизации процесса электролизера.

Техническая сущность предложенного решения заключается в следующем.

Кремнефтористый натрий взаимодействует с А1гОЗ с образованием натриево-алюминиевых фторидов и 310г

3NazSIFg+ 2АIгОз = 6йаР4А1Ез+ 3310г (1) Известно, что лучшие показатели по извлечению фтора в криолит при стехиометрических смесях реагентов достигаются при проведении процесса с высокими скоростями нагрева 100-400 град/мин (а.с. СССР М

1310338 от 20.12.1985 г)... Ж 1826998 АЗ (57) Использование: получение алюминиево-кремниевого сплава с содержанием кремния до 9 мас при выходе сплава по току 87 — 88 g, и производительности электролизера по кремнию 74 — 79 кг/сут. Сущность: в качестве кремнийсодержащего компонента шихты используют кремниефтористый натрий, который предварительно спекают с глиноземом при 550 — 650 С при массовом соотношении компонентов 1:(0,5—

1,5), а содержание кремния в сплаве поддерживают не более 9 мас, . 1 з.п, ф-лы, 2 табл.

Указанный эффект обусловлен тем, что взаимодействие (1) протекает через термическую диссоциацию NazSIFe по схеме

Зйаг$1Р6 - 6NaF+ÇSiF4 (2) 3SiF4+2А!гОз - 4А1РЗ+3510г(3)

6NaF+4А10з = 6NaF . 4А1Рз (4) При высоких температурах и скоростях нагрева смеси скорость фторирования А1гОз по реакции (3) становится соизмерима со скоростью разложения NazSIFe, реакция (2), Это обеспечивает высокое извлечение фтора в криолит. Однако в этих условиях образуется крупнокристаллический ЯОг в форме кристаболита или соединение вида

А1г3104(ГОН)г (топаз).

Крупнокристаллический SION медленно растворяется в электролите, плохо восстанавливается, что приводит к образованию

1826998 жание кремния в сплаве поддерживается не более 9 мас. .

Проведенный сравнительный анализ предложенного технического решения с другими известными решениями в данной области и в смежных областях показал: известно приготовление алюминиевых лигатур в электролизерах с использованием оксидов легирующих элементов (Напалков

В. И. и др. Лигатуры для производства алюминиевых и магниевых сплавов. M., Металлургия, .1983, глава IV); известен способ получения алюминиево-кремниевых сплавов в электролизере (патент США ¹3980537,,кл. С 22 С 21/02, С

25 С 3/36), включающий подачу в ванну с расплавом электролита окиси алюминия и кремнезема одновременно либо порознь; известен способ получения лигатуры алюминий — кремний, согласно которому для получения лигатуры кремний вводится в электролизер в виде двуокиси кремния при весовом соотношении с окисью алюминия 1:(1 — 50). Процесс ведут при напряжении до 5 В и непрерывном добавлении окислов (патент ЧССР N 156971, кл. С 22 С 21/02, о п убл, 1975 г).

Известен способ получения алюминиево-кремниевого сплава электролизом расплава натриево-алюминиевых фторидов, содержащего 1,5 — 4,0 мас, двуокиси кремния и 3,5 — 8,0 мас. окиси алюминия (а,с.

СССР N 491724, кл, С 22 С 3/20, 1975 г.), Известен способ получения алюминиево-кремниевого сплава электролизом расплава кремния, 4 — 15 мас.% оксида алюминия и дополнительно 15 — 40 мас.% фторида калия для повышения растворяющей способности электролита по отношению к указанным окислам(а.с. СССР N 554318, кл.

С 25 СЗ/36, 1977 г); известен способ получения лигатуры алюминий — кремний — марганец в алюминиевом электролизере, в котором процесс ведут при суммарном содержании в катодном металле марганца и кремния 5,5 — 11,0 мас,% (а.с, СССР ¹ 1068546, кл. С 25 С 3/36, 1984 г.), Содержание кремния в металле составляет 0,8 — 1,8 мас.%. Легирующее сырье загружали на поверхность криолитглиноземной корки электролизера и после прогрева (1 — 3 ч) производили обработку криолитглиноземной корки, в результате че о легирующее сырье погружалось в электролит и далее в металл; известно спекание смеси кремнефтористого натрия с тугоплавкими оксидами (TI02, Zr0g) при 700 — 810 С и последующее алюмотермическое восстановление продуктов спекания при 850 — 900 С (а.с, СССР ¹

1540199, кл. С 01 F 7/54, непубл.); известеH способ получения алюминиево-кремниевого сплава и криолита, включающий термообработку алюминием смеси кремнефтористого натрия с окисью алюминия (a.c. СССР ¹ 760634, кл. С 01 F 7/54, непубл,).

Не выявлено технических решений по получению алюминиево-кремниевых сплавов в электролизере, включающих предварительное спекание кремнийсодержащего

15 компонента с глиноземом при указанных параметрах и поддержание содержания кремния в сплаве не более 9 мас.%. Процесс предварительного спекания приводит к тому, что в электролизер вводят не просто кремнезем, а высокоактивный, аморфный диоксид кремния, который получают путем спекания при 550-650 С смеси кремнийсодержащего материала в виде кремнефтористого натрия с глиноземом при

25 соотношении 1:(0,5 — 1,5). Предложенное техническое решение не только позволяет повысить производительность процесса по кремнию до 77 — 79 кг/сут и содержание кремния в сплаве до 9 мас,%, но и обеспе30 чивает стабильно выход сплава по току 87—

88 . Кроме того, при получении алюминиево-кремниевого сплава по предложенной технологии дополнительно образуется натриевый криолит, пригодный для

35 использования в процессе электролитического производства не только алюминиевокремниевых сплавов, но и технического алюминия, Способ позволяет организовать про40: цесс в нескольких вариантах на промышленных электролизерах 130 — 150 кА без расстройства технологии электролиза: единовременная загрузка шихты 1 раз в сутки в количестве 1 — 1,2 т. П ри уста нови вшемся режиме содержание диоксида кремния в электролите после загрузки продуктов взаимодействия в зависимости от соотношения N82SIF6 и AI20a составляет

3 — 7%, через сутки перед следующей загрузкой шихты 0,2 — 0,25 ; дробная загрузка шихты от 2 до 12 раз в сутки порциями по 600 — 100 кг. В этом случае содержание SION перед выливкой криолита составляет 0,15-0,2%.

Во всех случаях выливка криолита производится вакуум-ковшом раз в сутки, металла — раз в двое суток.

На промышленном электролизере без уменьшения выхода по току способ обеспе1826998 чивает суточную производительность 120130 против 16-20 кг/сут. в прототипе.

Пример 1. Готовят смесь с массовым соотношением AI20a и NazSIFe, равным 1:1, тщательно ее перемешивают и подвергают термообработке при 600 С в течение 2 ч, Согласно рентгенофазовому и химическому анализам полученный продукт содержит в натриево-алюминиевых фторидах криолит, хиолит(мольное отношение NaF и А!Рз, равное 1,8 — 1,9) и рентгеноаморфный 3 0 .

В электролитическую ячейку, содержащую 1,5 кг смеси натриево-алюминиевых фторидов (мольное отношение NaF u AIFg равно 2,7) 95 и глинозем 5, при 950 С загружают продукт взаимодействия КФН и глинозема в количестве 50 г и проводят электролиз при напряжении на ячейке 4,0—

4,2 В.

На дне ячейки образуется 51 г сплава, который по данным химического анализа содержит 7 кремния и 93 алюминия, что в пересчете на суточную производительность

150 кА электролизера составляет 70 кг/сут при выходе по току 91 .

Натриево-алюминиевые фториды по химическому составу отвечали техническому криолиту: фтор 52, Al 18, Na 26, кремний 0,2 .

Пример 2 (дробная загрузка шихты).

После технологической обработки электролизера на поверхность электролита между анодом и бортом электролизера равномерно загружается 200 кг глинозема. На образован ную поверхность глинозема равномерно засыпается тщательно перемешанная при соотношении 1:1 смесь AI20a кремнефтористого натрия в количестве 150 кг. После этого смесь закрывается глиноземом для создания укрытия электролизера и обеспечения температуры шихты 550650 С. По,истечении 2 ч на электролизере проводят Щ нологическую обработку, операция повторяется 12 раз в сутки. При этом содержание кремния в металле поддерживают на уровне не более 9 путем разбавления жидким техническим алюминием.

Выливка криолита производится вакуум-ковшом раз в сутки, металла — раз в двое суток.

Результаты месячной эксплуатации технологии следующие.

Выход по току составил 87 при суточной производительности по кремнию 127 кг/сут, Извлечение кремния в сплав составило 940 Содержание кремния в электролите 0,26, 5

Пример 3 (единовременная загрузк шихты). Готовится 5 вариантов смесей с мас совым соотношением NazSIFg: А Оз, рав ным 1:0,36; 1:0,5; 1:1; 1,0:1,5 и 1:2.

Смесь заданного состава (например

1:1) загружают в электролизер в количестве обеспечивающем загрузку 500 кг кремне фтористого натрия с соблюдением условий ведения процесса и технологических при. емов, изложенных в примере 2.

Загрузка шихты и выливка электролита производится раз в сутки, выливка металла — раз в двое суток.

На каждом из вариантов шихты электролизер работает в течение месяца, npv этом изменяют температуру спекания шихты путем изменения массы подложки из глинозема, на которую загружается шихта.

Продолжительность спекания во всех случаях 2-3 ч.

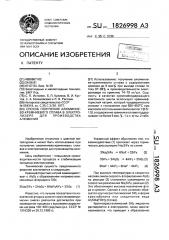

Среднемесячные технологические показатели процесса представлены в табл. 2.

Предложенный способ позволяет получить сплав с содержанием кремния до 9 мас., существенно увеличить производительность процесса без снижения выхода по току и без расстройства технологии электролиза.

Способ позволяет дополнительно получить криолит и использовать его в жидком или окомкованном виде на других электролизерах. Это сокращает потери фтора с пылью и в результате пирогидролиза криолита на 20 — 30 по сравнению с мелкодисперсным, используемым в настоящее время.

Формула изобретения

1. Способ получения алюминиево-кремниевого сплава в электролизере для производства алюминия, включающий загрузку фтористых солей, глинозема, кремнийсодержащего компонента и электролиз, о т -: л и ч а ю щ ий с я тем, что, с целью повыше- ния производительности процесса, в качестве крещ<ийсодержащего компонента используют кремнефтористый натрий, который предварительно спекают с глиноземом при 550 — 650 С при массовом соотношении

1:(0,5-1,5).

2. Способ по и. 1, отл и ч а ю щи и с я тем, что, с целью стабилизации процесса, электролиз ведут при поддержании содержания кремния в сплаве не более 9 мас. .

1826998

Таблица 1 1

Таблица 2 г =— !! !, Способ

Массово тношени

Каг Si F

AI2 03

Известный

Прототип

Заявленный

1:0.36 кремния снижается до

80 %

600 I 74

8 7

7,0

1:0,5

600

76 Извлечение снижается до

82 %

Ликвация соленой ван1 ны. расстрой ство техноло1 гии !

1 !

1

1 !

1 ! Увеличивается., потеря фтора

700

4,0

f !

1; 1,5;.:>0

88

1; 11,5 ь.J .

1;2 из электроли- зеоа

П р и м е ч а н и е: Б рез,.:1ь-ате утечек тока через ошиновку, выход по току на промышленном электролизере ниже, чем на опытном или злектролитической ячейке.

Состав",тель С.Истомин ехреq Ь:.(Аоргентал Корректор Н.Ревская

Редактор

Зака;- 2330 1иоаж Подписное

ВНИИПИ I осударственнсг", омитета по изобретениям отк. ытиям при ГКНТ СССР

11:035. Москва, )(-35. Раушская наб.. 4i5

Производсгвенно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101