Способ изготовления углеграфитовых изделий

Иллюстрации

Показать всеРеферат

Использование: изготовление углеграфитовых изделий, преимущественно подштыревых пробок анода алюминиевого электролизера. Сущность: анодную массу брикетируют в брикеты с размерами во всех измерениях не более 25-30 мм, нагревают их до 80-100°С путем подачи на их поверхность теплоносителя, преимущественно воды, а затем осуществляют формование изделия в пресс-форме. 1 з. п, ф-лы, 1 ил., 3 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 С 25 СЗ/06

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (2 1) 4822420/02 (22) 21.02.90 (46) 15.07.93, Бюл. М 26

{71) Новокузнецкий алюминиевый завод

{72) M.ß. Минцис, С.И. Шишков, Е.В, Кадетов, И.И. Бич, И,M. Кравцов, А.Н, Алексеенко, В.И. Пилипенко и А,А. Филонов (56) Колодин Э.А, и др. Производство обожженных анодов алюминиевых электролизеров. M.: Металлургия, 1980, с, 51 — 52.

Изобретение относится к электродной и металлургической промышленности, преимущественно к изготовлению углеграфитовых изделий. Более конкретно касается технологии изготовления подштыревых пробок путем прессования анодной {электродной) массы, которые используют при эксплуатации алюминиевого электролиэера для формирования вторичного анода после извлечения штырей, а также можно использовать, например, при изготовлении "зеленых" электродов перед их обжигом.

Цель изобретения — повышение качества изделий, улучшение условий труда и упрощение аппаратурного оформления.

Сохранение конфигурации изделия (пробок) и предотвращение их прилипания к матрице достигается смазкой внутренней поверхности матрицы смесью углеводородов (например, солидола), меловой добавки и воды.

Поскольку на поверхности брикетов частицы анодной (электродной) массы в матрице доводятся теплоносителем до или выше температуры размягчения пека, то ча„„ЯЫ„„1827401 А1 (54) СПОСОБ ИЗГОТОВЛЕНИЯ УГЛЕГРАФИТОВЫХ ИЗДЕЛИЙ (57) Использование: изготовление углеграфитовых иэделий, преимущественно подштыревых пробок анода алюминиевого электролиэера. Сущность: анодную массу брикетируют в брикеты с размерами во всех измерениях не более 25 — 30 мм, нагревают их до 80-100" С путем подачи на их поверхность теплоносителя, преимущественно воды, а затем осуществляют формование изделия в пресс-форме. l з. и, ф-лы, 1 ил., 3 табл. с стицы уплотняемой порции массы легко входят друг в друга, связываясь за счет действия сил поверхностного натяжения, капиллярных сил сцепления, сил сцепления адсорбированных на коксе пленок пека, частично сил молекулярного притяжения и их принудительного сближения пресс-формой разъемной матрицы. Поверхность контакта между частицами увеличивается, а внутри брикетов не нарушается, в результате чего после коксования (обжига) анодной (электродной) массы получают анод с прочной связью между вторичным и основным коксовым массивом анода с высокой плотностью и электропроводностью.

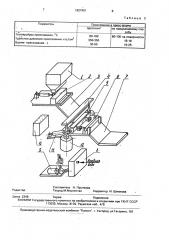

Для реализации указанного способа изготовлено и сдано в эксплуатацию устройство массобрикетирбвания, схема которого представлена на чертеже.

Устройства массобрикетирования анодной {электродной) массы содержит бункер 1 для брикетов анодной (электродной} массы. дозатор — питатель 2 с пневматическим приводом, лоток 3 для подачи массы в матрицу, верхнюю пресс-форму 4 разъемной матри1827401 цы, нижнюю пресс-форму 5 разъемном матрицы, упор 6, лоток 7 для подачи готовой пробки на приемный стол, бак 8 с нагревательными элементами для подогрева воды, насос 9 для подачи воды в нижнюю прессформу матрицы, пульт 10 управления; привод 11 для поворота пресс-формы 5; пневмоцилиндры 12 пресса жестко связаны с пресс-формой 4.

Устройство массобрикетирования состоит из сварной рамы, на которой размещена разъемная матрица. Матрица— основная часть устройства, применяемого при прессовании углеграфитовых изделий, 15 например, пробок из анодной массы. Матрица состоит из двух пресс-форм 4 и 5.

Пресс-формы 4 и 5 — зто две с углублениями формы, которые в совокупности изобража ют конфигурацию углеграфитового изделия (пробки). Схема работы устройства массобрикетирования следующая. В бункер 1 загружают брикеты анодной (электродной) массы, из него брикеты самотеком поступают в дозатор-питатель 2. По команде про- 25 граммного устройства, смонтированного на пульте управления 10, пневмоприводом анодная масса сталкивается на лоток 3 и самотеком равномерно заполняет прессформу 5. В этот период включается насос 9 и из бака 8 подачей горячей воды (температура 80 — 100 С) орошают анодную массу в пресс-форме 5, с выдержкой s течение

15-25 с, После этого включается пневмопривод пресса, пневмоцилиндры 12 и пресс-фор- 35 ма 4 опускаются и прессуют углеграфитовое изделие (пробку) необходимой формы с заранее заданными размерами. В баке 8 потери воды автоматически пополняются из

40 общей системы водопровода. Затем траверса с пресс-формой 4 поднимается, а пресс-форма 5 с помощью привода 11 поворачивается, ударяется об упор б, пробка выпадает из пресс-формы 5, по лотку 7 направляется на приемный, стол, затем складируется и транспортируется к месту использования, Основное отличие предложенного способа в том, что перед изготовлением иэделия анодную (электродную) массу брикетируют с размерами брикетов во всех измерениях не более 25-30 мм, затем нагрев ведут в течение 15 — 25 с путем подачи теплоносителя на поверхность брикетов с расчетом, чтобы переход брикета в пластическое состояние было. не на всю глубину.

Такая технология изготовления и ее продолжительность позволяют повысить температуру пека на достаточной глубине брикетов на 10-20 С выше температуры размягчения, обеспечить необходимую пластичность массы на достаточной глубине брикетов в пресс-форме перед началом прессования падения, Принятые тепловые параметры и технология изготовления позволяют при охлаждении остаточные напряжения и усадочные явления довести до нуля, снизить расход энергоресурсов, увеличить производительность, ускорить остывание изделия и ему приобрести достаточную механическую прочность, необходимую для складирования, транспортировки и обжига.

Дополнительные отличия можно усмотреть в том, что в качестве теплоносителя используют воду с температурой 80 — 100 С, и в том, что для сохранения заданной формы углеграфитового изделия (пробки) и его свободного извлечения матрица смазывается смесью следующего состава, мас, : солидол 9,2, мел 45,4; вода 45,4.

При производстве пробок установлено, что значительно удобнее запасти подштыревую анодную массу в виде брикетов размерами не более (во всех направлениях)

25 — 30 мм. Хранение массы осуществлять под крышей, а ее погрузку и транспортировку — навалом в грузовых автомашинах, Изготовление пробок удобнее организовывать непосредственно у корпуса электролизера с тем, чтобы до минимума сократить перемещение готовых пробок от места изготовления до электролизера, Это мероприятие значительно сокращает бой пробок, т. е, потери массы, Годовая опытная эксплуатация устройства показала, что внутри пробок нет поло- стей, заполненных водой. Поэтому за этот период не было ни одного взрыва при загрузке и расплавлении пробок в подштыревом отверстии.

Устройство массобрикетирования работает в автоматическом режиме и его производительность даже при двухсменной работе обеспечивает потребность 180 электролизеров серии электролиза.

Пример 1. В табл. 1 приведены механические характеристики пробок, изготовленных на промышленной установке.

Данные табл, 1 показывают, что выдержка при орошении достаточна в течение 1525 с, так как более 25 с механические свойства пробки практически не улучшаю1ся, а менее 15 с снижаются. Из этих данных также следует, что при использовании пека с температурой размягчения 72-76 С достаточен нагрев воды до 80-100 С.

П р и- м е р 2, Для сохранения заданной формы подштыревых пробок и их свободного извлечения из пресс-формы перед загрузкой анодной массы, матрица смазывается пасто1827401

Таблица 1

Таблица 2 образной смесью следующего состава, мас. : солидол 9,2; мел 45,4; вода 45,4.

Результаты опытов представлены в табл. 2.

Из табл. 2 следует, что при смазке пресс-формы указанной выше смесью конфигурация подштыревых пробок сохраняется и свободно выпадает из нее.

В табл. 3 приведены технологические параметры процесса прессования.

Из табл. 3 видно, что технологические параметры на один порядок ниже и обеспечивают достаточную прочность изделия (см. табл, 1).

Формула изобретения

1. Способ изготовления углеграфитовых иэделий, включающий подготовку анодной массы, нагрев ее до 80-100 С и формирова5 ние в пресс-форме. о т л и ч а ю щ и и c a тем, что, с целью повышения качества иэделий, улучшения условий труда и упрощения аппаратурного оформления, подготовку анодной массы осуществляют брикетирова10 нием в брикеты с размерами во всех измерениях не более 25-30 мм, а нагрев в течение 15 — 25 с подачей теплоносителя на " поверхность брикетов.

2. Способ по и. 1, о т л и,ч а ю шийся

15 тем, что в качестве теплоносителя используют воду с температурой 80-100 С, 1827401

Таблица 3

Составитель H. Прыткова

Техред Ы.Моргентал. Корректор И. Шмакова

Редактор

Производственно-издательский комбинат "Патент", r. Ужгород. ул,Гагарина, 101

Заказ 2346 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям.и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5