Иан а. с. берсеньев, ю. ф. денисов, ю. а. казаковцев, а. 1^.-jhpbuii^ffrjj»^.^^в. п. цветков, в. и. хрулев и л. п. яковлев^ i / ^_ , .,|7и научно-исследовательский институт искусственного волокн'а-•-'•'»>&!

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

Социалистических

Республик

ИЗОБРЕТЕНИЯ к лвтовскомю свидвтвльствм

Зависимое от авт. свидетельства №

Кл.. 29а, 6/07

Заявлено 12.1.1965 (№ 938549/28-12) с присоединением заявки №

Приоритет

Опубликовано 09Л 1.1966, Бюллетень № 12

Дата опубликования описания 8Х111.1966

МПК D 01d

Комитет па делам изобретений и открытий при Совете Министров

СССР

УДК 677.46.051.5+

+677,46.051.814 (088.8) Авторы изобрстепия H. В. Михайлов, В. И. Майборода, В, T. Тверикин, В. А 1П

А. В. Шошин, Б, В. Кубасов, Г, М. Гутман, Э. И. Рабаев, А. С. Берсеньев, Ю, Ф. Денисов, 1О. А. Казаковцев, A.

В. П, Цветков, В. И. Хрулев и Л. П. Яковлев

Заявитель Всесоюзный научно-исследовательский институт искусствефюго (@t> Ii A u т ЕЦ ч1

f ° волой нча- - " ч

МАШИНА ДЛЯ ФОРМОВАНИЯ ВИСКОЗНОГО КОРДНОГО

ВОЛОКНА

Известна машина для формования вискозного кордного волокна, содержащая узел формования в вертикальной трубке с подогревателем вискозы на каждом рабочем месте, узел вытяжки, узлы отделки, промывки и сушки волокна на роликах.

Цель изобретения — повысить производительность и улучшить качество волокна. Достигается это тем, что в предлагаемой машине ьертикальная трубка узла формования снабжена на входе головкой для подключения к подающему ваннопроводу, а на выходе — головкой для разделения волокна, ванны и газов.

Механизм вытяжки волокна состоит из пары накопительных, пары довосстановительных роликов и узла пластификации волокна в трубке. Подогреватели вискозы выполнены в виде камер, индивидуально подключаемых к системе теплоносителя с вмонтированными в них змеевиками для вискозы.

Головка для разделения волокна, ванны и газов вь|полнена в виде стакана с гидрозатвором и отводами для газа и ванны.

В машине применены узел передачи волокна на прогивоположную сторону машины в закрытом желобе и парные ролики в узлах отделки, промывки и сушки волокна.

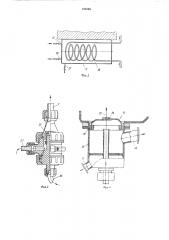

На фиг. 1 схематически изображена предлагаемая машина, общий вид; на фиг. 2 — подогреьатель вискозы; на фиг. 3 — головка для подключения к подающему ваннопроводу вертикальной -рубки узла формования; на фиг. 4 †голов для разделения волокна, ванны

5 и газов; на фиг. 5 — взаимное расположение пластификационной трубки и роликов узла ьытян<ки; на фиг. 6 — узел пластификации.

Машина выполнена двухэтажной и содер10 жит следующие узлы: узел 1 подачи, дозировки и фильтрации прядильного раствора, узел формования в вертикальной трубке 2 с подогревателем 8 вискозы на каждом рабочем месте, узел вытяжки и пластификации волокна

15 в трубке 4, узел передачи волокна на противоположную сторону машины с горизонтальной трубкой 5, узлы отделки, промывки и сушки волокна на парных роликах 6, 7, 8, 9, устройство 10 для замасловкн нити, крутиль20 но-приемный механизм 11 и система улавливания вредных паров и газов с отсосами 12, 18, 14, 15, 16.

Подогреватели 8 вискозы выполнены в виде камер 17, закрепляемых на станине машины

25 с вмонтированными в них змеевиками 18. Камеры 17 индивидуально подключены к системе циркуляции теплоносителя и имеют входной штуцер 19 для подачи теплоносителя, штуцер

20 для выхода теплоносителя и штуцер 21 для

30 слива теплоносителя из камеры.

182846

15

Вертикальная трубка 2 узла формовапия снабжена на входе головкои 22 для подключения к подающему вапнопроводу посредством стойки 23 и червяка 24, движущегося в

ДВУХ ПЛОСКОСТЯХ.

В головке 22 вмонтирован фильерпый комплект 25. Для подачи прядильного раствора служит штуцер 26, а для подвода осадительной ванны — штуцер 27.

На выходе вертикальная трубка 2 имеет головку 28 для разделения волокна, ванны и газов, которая выполнена в виде стакана 29 с гидрозатвором 30 и штуцерами 31 и 82 для отвода отработанной ванны и газов, выделяющихся при формовании. В крышке 33 имеется глазок 84 для вывода сформированного волокна 35.

Узел вытяжки волокна имеет механизм, который состоит из пары накопительных роликов 36, служащих для накопления волокна, и пары довосстановительных роликов 87, снабженных системой орошения кислым раствором для восстановления волокна. Рабочая поверхность роликов 87 выполнена из двух различных материалов (в зоне максимальной вытяжки применен материал, наиболее устойчивый к истиранию).

Между роликами 86 и 87 установлена трубка 4 для пластификации волокна. Ось трубки

4 расположена по касательной к образующим роликов 86 и 87. В верхней и нижней частях трубки 4 имеются инжекторныс насадки 88 и

39, снабженные штуцерами 40 и 41 для подвода пластифицирующей среды, например острого водяного пара. Кроме того, инжекторная насадка 89 снабжена штуцером 42 для отвода пластифицирующей среды и газов н сборником конденсата.

В машине применен узел передачи волокна на противоположную сторону машины в горизонтальной трубке 5, через которую волокно с довосстановительных роликов 87 проходит на другую сторону машины па узлы отделки, промывки и сушки.

Машина оборудована головным приводом, который обеспечивает движение всех рабочих механизмов, состоит из нескольких секций, содержащих одинаковое количество рабочих мест, и работает следующим образом.

Дозированная и профильтрованная вискоза подается из узла 1 в подогреватель 8, откуда через стойку 23 и червяк 24 поступает через штуцер 26 в ш|жнюю головку 22 узла формования, Осадительная ванна, подаваемая через штуцер 27, вьшосит волокно через трубку 2 в верхнюю головку 28, где происходит разделение и отвод отработанной ванны через штуцер 81 и концентрированных газов через штуцер 82.

Волокно 85 без перегибов проходит через глазок 84, поступает па пару накопительных

55 б0 роликов 36 и проходит в трубку 4. В этой трубке осуществляется пластификация волокна в среде острого водяного пара. Из трубки

4 пить поступает на довосстановительные ролики 87. Вытяжка волокна осуществляется путем прохождения волокна последовательно через пары роликов 86 и 37, вращающихся с разной скоростью. С роликов 87 волокно транспортируется на другую сторону машины через горизонтальную трубку 5, в которую подается горячая вода для предварительной промывки волокна or кислоты.

Из трубки 5 волокно поступает на две пары роликов 6 и 7 двойной промывки волокна горячей водой и далее на третью пару роликов

3 с укороченной рабочей длиной, служащих для обработки волокна авиажным раствором.

Затем волокно проходит на сушильные ролики 9, замасливающее устройство 10 и, наконец, на приемный механизм 11 для крутки и образования паковки.

Предмет изобретения

Машина для формования вискозного кордного волокна, содержащая узел формовапия в вертикальной трубке с подогревателем вискозы на каждом рабочем месте, узел вытя>кки, узлы отделки, промывки и сушки волокна на роликах, отличающаяся тем, что, с целью улучшения качества волокна и повышения производительности машины, вертикальная трубка узла формования снабжена па входе головкой для подключения к подающему ваннопроводу, а на выходе — головкой для разделения волокна, ванны и газов, причем механизм вытяжки волокна выполнен в виде пары накопительных, пары довосстановительных роликов и узла пластификации волокна в трубке, ось которой расположена по касательной к образующим роликов.

2. Машина по п. 1, отличающаяся тем, что подогреватели вискозы выполнены в виде камер, индивидуально подключаемых к системе циркуляции теплоносителя с вмонтированными в пих змеевиками для вискозы.

3. Машина по п. 1, отличающаяся тем, что, с целью ликвидации открытой поверхности осадительной ванны, головка для разделения волокна, ванны и газов выполнена в виде стакана с гидрозатвором, отводами для газа и ванны и с глазком для вывода волокна на накопительные ролики.

- 1. Машина по п. 1, отличающаяся тем, что в ней применен узел передачи волокна на противоположную сторону машины в закрытом желобе.

5. Машина по и. 1, отличающаяся тем, что в ней применены парные ролики в узлах отделки, промывки и сушки волокна.

182846

У Г g Риг 5

Составитель М. Лиманова

Заказ 2029)5 Тираж 650 Формат бум. 60X90 /, Объем 0,49 изд. л. Подписное

LI,ÍÈÈÏÈ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, Центр, пр. Серова, д. 4

Типография, пр. Сапунова, 2

Редактор 3. Н. Шибаева Техред А. А. Камышникова

Корректоры; В. В. Крылова и Н. Е. Йгнатова