Способ изготовления слоистого рулонного кровельного материала

Иллюстрации

Показать всеРеферат

Сущность изобретения: способ характеризуется раздельным приготовлением резиновых смесей на основе этиленпропиленового каучука для атмосферостойкого слоя и бутилкаучука для самоклеящего слоя. Каландрование слоев осуществляется с выпуском слоистого материала, который обрабатывается со сторойы слоя из бутилкаучука пучком ускоренных электронов. Слой из бутилкаучука диструктируется с возникновением клеящих свойств, а затем этот слой покрывается антиадгезионным материалом . Слой из этиленпропиленового каучука вулканизуется. Между слоями при каландровании может вводиться армирующий материал. 1 з.п.ф-лы, 3 ил., 2 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕ: ПУБЛИК (505 Е 04 0 5/00

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГOCflATEHT СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ (21) 4940126/33 (22) 30.05,91 (46) 15.07,93. Бюл. М 26 (76) И,В.Боровкова, Н.И.Винокуров, М.Я,Каплунов, С,А.Симонян и В.Д.Штерн (56) Авторское свидетельство СССР йг 1488415, кл. Е 04 D 5/00, 1986.

Патент США N 4803020, кл. В 29 С

35/10, 1989. (54) СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОГО РУЛОННОГО КРОВЕЛЬНОГО МАТЕРИАЛА (57) Сущность изобретения; способ характеризуется раздельным приготовлением резиИзобретение относится к способам изготовления кровельных и гидроизоляционных материалов и предназначено для использования в промышленности строительных материалов и других отраслях народного хозяйства.

Целью изобретения является упрощение способа за счет получения кровельного материала с самоклеящими свойствами.

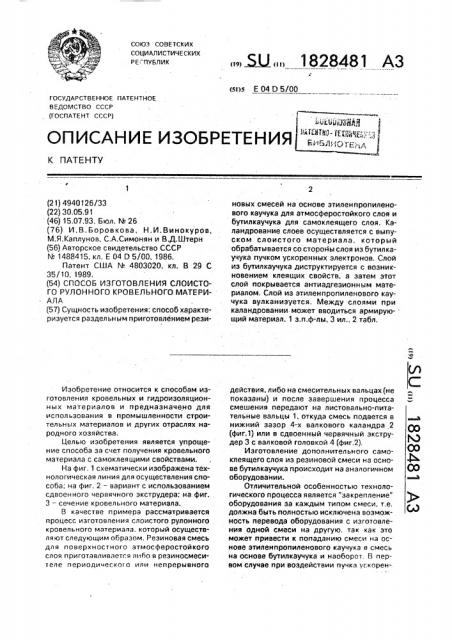

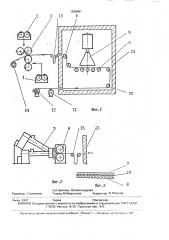

На фиг. 1 схематически изображена технологическая линия для осуществления способа; на фиг, 2 — вариант с использованием сдвоенного червячного экструдера; на фиг.

3 — сечение кровельного материала.

В качестве примера рассматривается процесс изготовления слоистого рулонного кровельного материала. который осуществляют следующим образом, Резиновая смесь для поверхностного атмосферостойкого слоя приготавливается либо в резиносмесителе периодического или непрерывного. Ж, 1828481 АЗ новых смесей на основе этиленпропиленового каучука для атмосферостойкого слоя и бутилкаучука для самоклеящего слоя. Каландрование слоев осуществляется с выпуском слоистого материала, который обрабатывается со сторойы слоя из бутилкаучука пучком ускоренных электронов, Слой из бутилкаучука диструктируется с возникновением клеящих свойств, а затем этот слой покрывается антиадгезионным материалом. Слой иэ этиленпропиленового каучука вулканизуется, Между слоями при каландровании может вводиться армирующий материал. 1 з,п.ф-лы, 3 ил„2 табл. действия, либо на смесительных вальцах(не показаны) и после завершения процесса смешения передают на листовально-питательные вальцы 1, откуда смесь подается в нижний зазор 4-х валкового каландра 2 (фиг.1) или в сдвоенный червячный экструдер 3 с валковой головкой 4 (фиг.2).

Изготовление дополнительного самоклеящего слоя из резиновой смеси на основе бутилкаучука происходит на аналогичном оборудовании.

Отличительной особенностью технологического процесса является "закрепление" оборудования за каждым типом смеси, т.е. должна быть полностью исключена возможность перевода оборудования с изготовления одной смеси на другую, так как это может привести к попаданию смеси на основе этиленпропиленового каучука в смесь на основе бутилкаучука и наоборот. В первом случае при воздействии пучка ускорен1828481 ных электронов будет иметь место появление в самоклеящем слое включейий вулканизованной резины, во втором случве в атмосферостойком слое будут пузыри нееулканиэованной резины, .возникшие вследствие деструкции смеси на основе-бутил каучука, При использовании 4-х валкоеого каландра дублирование разнородных резиновых слоев происходит в зазоре между. средними валками. Сдублированные резиновые слои кровельного материала 5 по системе подающих валиков 6 поступают в зону вулканизации, где под действием пучка ускоренных электронов одновременно с вулканизацией атмосферостойкого слоя происходит деструкция слоя на основе бутилкаучука с образованием .самоклеящего слоя. При этом самоклеящий слой расположен над поверхностным слоем 8 (фиг, 3) для исключения налипания на валки 6.

После обработки кровельного материала при воздействии ускорителя 9 посредством направляющих валиков 10 кровельный материал выводят из эоны воздействия ускоренных- электронов и подают самоклеящим слоем к покрмтию его антиадгезионным материалом 11, предотвращающим слипание кровельного материала при намотке в рулоны 12..Ускоритель электронов 9 размещен в бетонной биологической защите 13, однако может быть обеспечен местной биологической защитой.

При изготовлении слоистого рулонного кровельного материала 5с армирующим материалом 14, последний вводят при каланд- рировании между поверхностным 8 и самоклеющим;7 слоями, При непрерывном процессе изготовления кровельного материала.для нивелирования возможной разности производительности каландирования и еулканизации в линии предусмотрен петлевой компенсатор 15.

Пример. Изготовление резиновой смеси на основе СКЭПТ осуществлялось на резиносмесителе РСВД-260/30 с последующим листованием при толщине получаемого листа, равной 8 2 мм. После охлаждения, смеси хранятся в течение не более 30 суток.

Для изготовления кровельного материала

660 смесь разогревали на вальцах 2130 в течение 12 ++. 2 мин при температуре 50-85 С и затем направляли в каландр, из которого выходил калиброванный атмосферостойкий слой с толщиной 1 мм. Аналогичным образом получали слой на основе бутилкаучука с толщиной 0.7 мм. Далее осуществляли операцию дублирования и обрабатывали полученный слоистый кровельный материал при однократном прохождении под пучком ускоренных электронов при оптимальной поглощенной дозе 12 Мегарад.

Опытные образцы кровельных материалов получены при использовании резиновых .смесей на основе различных эластомерое; рецепторы которых представлены в таблице

Экспериментальные. данные по свойствам слоистых кровельных материалов представлены в табл. 2, 10 териала обеспечивает следующие преимущества: возможность получения кровельного материала с самоклеящим слоем полной заводской готовности, что позволяет исключить использование битумных мастик для

25 укладки кровельного материала на новых кровлях и на другие покрываемые поверхности, а также обходиться беэ предварительного разогрева битумных мастик на старых: кровлях; сократить количество операций при на-, .несении кровельного материала на покрываемую поверхность; упростить заделку стыков путем покрытия с нахлестом параллельных полотниш кровельного материала.

Ф ор мула изобретен ия.

1. Способ изготовления слоистого рулонного кровельного материала, включающий..приготовление, резиновой смеси на основе этиленпропиленового каучука, каландрование ее с получением атмосферостойкого слоя и радиационную вулканизацию слоя пучком ускоренных электронов, отличающийся тем, что; целью упрощения способа за счет получения кровельного материала с самоклеящими свойствами, в процессе каландроеания на слой наносят предварительно приготовленный дополнительный слой резиновой смеси на основе бучилкаучука. еоэдейству50 ют пучком ускоренных электронов со стороны дополнительного слоя с его диструкцией

55 с.последующим покрытием его антиадгеэионным материалом.

2. Способ по и 1. отличающийся тем, что при каландровании между слоями вводится армирующий материал.

Как следует из данных, представленных .. е табл. 2, при оптимальной дозе 12 Мегарад

° прочность склеивания на 30-407 выше, чем

15 по нормативу. а по величине влагопоглоще-: ния, предлагаемые материалы на основе

СКЗПТ/БК и .ХСПЭ/БК существенно превосходят нормативные показатели, .

Применение данного способа иэготов-, 20 ления слоистого рулонного кровельного ма-"

1828481

Таблица 1

Рецептурй резиновых смесей

Атмосферостойкий слой. м.ч.

Самоклеящий слой, м.ч.

Наименование ингредиентов

lllsao, lee

100

Бутил каучук

Этиленпропиленовый каучук,:

СКЭПТ

Дивинилстирольный каучук. .СКС-30 APKM-15

Хлорсульфированный полиэтилен

ХСПЗ

Нафтам-2

Технический углерод И-803

Каолин

Мел

Стеариновая кислота

Парафин

Вазелиновое масло И-8А

Рб акс

100

100

100

1

1

100

65

1

10

Таблица 2

П р и м е ч а н и е. 1. ПВХ вЂ” поливинилхлорид, ХСПЭ вЂ” хлорсульфированный полиэтилен, Б К вЂ” бутил каучук, С К Э ПТ вЂ” тройной этиленпропиленовый синтетический каучук. СКМС30АРКМ15 — метилстирольный синтетический каучук.

2. х — оптимальная доза для соответствующего сочетания слоев кровельного материала.

П р и м е ч а н и е: Однако, применяемые при изготовлении кровельного материала массовые части ингредиентов резиновых смесей могут отличаться от приведенных в табл. I u составлять следующие величины: технический углерод 50-100 м.ч., каолин 90-100 м.ч., мел

70-90 м.ч., нафтам — 2-2 м.ч., стеариновая кислота «и парафин 1-1,5 м.ч. каждый, вазелиновое масло 10-20 м.ч„рубракс 10-12 м.ч.

1828481

2 I5

I2

Фиг.2

Составитель M.Âèíîãðàäîâà

Техред M.Moðãåíòàë Корректор Н Ревская

Редактор С.Кулакова

Производственно-излагельский комбинат "Патент", г. Ужгород. ул.Гагзрина 101

Заказ 2367 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035. Москва, Ж-35. Раушская наб., 4/5