Двухшпиндельный зубодолбежный станок

Иллюстрации

Показать всеРеферат

Изобретение относится к станкостроению , в частности к зубодолбежным станкам для обработки цилиндрических зубчатых деталей. Цель изобретения - повышение кинематической точности и улучшения динамических характеристик посредством уменьшения длины кинематических цепей и 9 J8 JJ Ё 00 го 00 | 00 00

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„. Ы„„1828788 А1 (5!)5 В 23 F 5/12

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИ

К АВТОРСКОМУ СВИДЕТЕЛ ЬСТВУ 1 (21) 4793624/08 (22) 19.02.90 (46) 23.07.93. Бюл. М 27 (71) Новополоцкий политехнический институт им. Ленинского комсомола Белоруссии (72) В.А.Терентьев, А,И.Трофимов и И.В.Терентьева (56) Авторское свидетельство СССР

М 198889, кл, В 23 F 5/12, 1966. (54) ДВУХШПИНДЕЛЬНЫЙ ЗУБОДОЛБЕЖНЫЙ СТАНОК (57) Изобретение относится к станкостроению, в частности к зубодолбежным станкам для обработки цилиндрических зубчатых деталей. Цель изобретения — повышение кинематической точности и улучшения динамических характеристик посредством уменьшения длины кинематических цепей и

00 Э

СО 4

l(1828788 снижения инерционных нагрузок. На станине 1 зубодолбежного станка на направляющих 2 установлены два делительных стола 3 и 4 для закрепления заготовок зубчатых изделий. В инструментальном суппорте 7 смонтированы инструментальные шпиндели 11 и 12. Шпиндели и делительные столы монтируются симметрично относительной общей плоскости, параллельной направлению тангенциального перемещения, причем каждый из столов располагается по отношению к соответствующему шпинделю с внешней стороны с удалением на величину межосевого расстояния станочного зацепИзобретение относится к станкостроению, в частности, к зубодолбежным станкам для обработки цилиндрических зубчатых деталей.

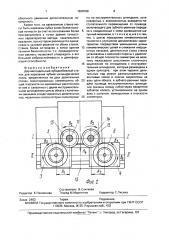

Цель изобретения — повышение кинематической точности и улучшения динамических характеристик посредством уменьшения длины кинематических цепей и снижения инерционных нагрузок, На фиг.1 изображена структурно-кинематическая схема станка; на фиг,2 — схема взаимного расположения делительных столов и инструментальных суппортов, На станине 1 станка (фиг.1) на поперечных направляющих 2 установлены два делительных стола 3 и 4. На вращающихся шпинделях 5 и 6 этих столов закрепляются заготовка зубчатых деталей. Инструментальный суппорт 7 установлен с возможностью перемещения на вертикальных направляющих 8 стойки 9, которая в свое время расположена на продольных направляющих 10 станины 1, В общем инструментальном суппорте 7 смонтированы инструментальные шпиндели (штоссели) 11 и 12, на которых крепятся зуборезные долбяки 13 и 14. Шпиндели 11 и 12 и делительные столы 3, 4 монтируются симметрично относительно общей плоскости симметрии 15 (фиг.2), параллельной направлению тангенциального перемещения, при этом каждый из столов располагается по отношению к соответствующему шпинделю с внешней стороны с удалением на величину межосевого расстояния станочного зацепления (расстояния А и Аг на фиг.2).

Кинематическая цепь (привод) возвратно-поступательного движения связывает электродвигатель 16 с инструментальными шпинделями, Она включает в себя кинематическую передачу 17, орган настройки 18, 5

40 ления, Шпиндели и столы связаны кинематической цепью обката, конечными звеньями которой являются червячные делительные пары, червячные колеса которых 36 и 37 размещены на инструментальных шпинделях 11, 12, а червяки 34 и 35 имеют разнонаправленные витки и установлены соосно на валу 33. Привод возвратнопоступательного перемещения шпинделей включает кривошипно-шатунный механизм

21 и две зубчато-реечные передачи, шестерни которых 25 и 26 связаны зубчатым колесом 23, ось которого расположены в общей плоскости симметрии. 2 ил. кинематическую пару 19, приводной вал

20, кривошипно-шатунный механизм 21 с шатуном 22 возвратно-поступательного движения, распределительно-приводной механизм, включающий в себя соосное, закрепленное на одном валу 23 с шатуном зубчатое колесо 24, ось которого расположены в общей плоскости симметрии 15, связанные с ним приводные шестерни 25 и 26 зубчато-реечных передач, находящиеся в зацеплении с рейками гильз 27 и 28, которые установлены, соответственно, на инструментальных шпинделях 11 и 12, Кинематическая цепь (привод) вращательного движения инструментальных шпинделей связывает последние с приводным валом 20. Она включает в себя кинематическую пару 29, орган настройки 30, муфту связи 31, кинематическую пару 32, распределительно-приводной механизм вращательного движения, содержащий установленные на общем валу 33 два червяка

34 и 35 с разнонаправленными витками и находящиеся в зацеплении с ними червячные колеса 36 и 37. Колеса устанавливаются на гильзах 38 и 39, базирующихся в подшипниках суппорта 7. В гильзах с возможностью осевого перемещения монтируются инструментальные шпиндели 11 и 12.

Кинематическая цепь основного обката, связывающая инструментальные шпиндели и шпиндели делительных столов, включает в себя кинематическую пару 32, орган настройки 40, вход 41 и выход 42 суммирующего механизма 43, кинематическую пару

44, 45, и однотипные ветви с кинематическими парами 46 — 47 — 48 и 49 — 50 — 51, связанные со шпинделями 5 и 6 делительных столов 3 и 4.

Кинематическая цепь тангенциального обката, связывающая инструментальный

1828788 суппорт со шпинделями делительных станков, включает в себя механизм преобразования поступательного движения во вращательное, состоящий из рейки 52, закрепленной на станине 1, и находящейся в зацеплении с ней шестерни 53, установленной в подшипниках подвижной стойки 9, несущей инструментальный суппорт 7. Цепь содержит также кинематическую пару 54, орган настройки 55, второй вход 56 суммирующего механизма 43.

Станок снабжен механизмом 57 тангенциального перемещения стойки 9 и механизмом 58 вертикального перемещения инструментального суппорта 7 (в примере— гидроцилиндры).

Станок работает следующим образом.

Заготовки нарезаемых зубчатых колес закрепляют на шпинделях 5 и 6 делительных столов 3 и 4. При помощи механизмов

59 поперечного перемещения устанавливают межосевые расстояния станочного зацепления А и Az (фиг,2) долбяков и соответствующих заготовок на шпинделях делительных столов.

При включении электродвигателя инструментальные шпиндели 11 и 12 с закрепленными на них долбяками получают по цепи возвратно-поступательного движения соответствующие периодические перемещения. Скорость (частота двойных ходов) этих движений П (фиг.1) устанавливается при помощи органа настройки 18, Величина хода долбяков настраивается посредством кривошипно-шатунного механизма 21. При движении одного из долбяков вверх второй опускается вниз.

Одновременно с движением П шпинделя получают вращательное движение В (фиг.1, 2), при этом долбяки вращаются в противоположные стороны. Установка величины круговой подачи долбяков и изменение направления их вращения осуществляется органом настройки 30, По кинематической цепи основного обката вращение передается шпинделям 5 и 6 делительных столов, при этом заготовки зубчатых колес совместно со шпинделями получают согласованный с вращением Bz поворот — движение Вз. Соотношение частот вращения В и Вз в их совместном обкатном делительном движении устанавливается при помощи органа настройки 40, Обработка колес начинается этапом касательного врезания долбяков в заготовки, При этом стойка 9, несущая опущенный в рабочее положение инструментальный суппорт 7, перемещается по направляющим 10 станины 1 — движение П4(фиг.1, 2). Шпиндели 5 и 6 делительных столов по цепи танген5

55 циального обката получают согласованный с перемещением П4 поворот — движение В .

Количественное соотношение движений П и В устанавливается при помощи органа настройки 55, Сложение составляющих обкятных движений Вз и В5 производится сум мирующим мех" íèçìîì 43. На станке возможно осуществление врезания при рззно- и одинаковонаправленных движениях

Вз и Вц, а также при невращающихся долбяках. В последнем случае цепь вращения инструментальных шпинделей муфтой 31 и врезание осуществляется при двух взаимосвязанных движениях П4 и В .

При совпадении (фиг.2) осевых плоскостей инструментальных шпинделей (1 — 1) и шпиндельных делительных столов (11 — 11) этап врезания заканчивается, движения Пд и В отключаются. Процесс обработки далее осуществляется при включенных движениях

П1, Вг, Вз. По окончании нарезания колес, после осуществления ими заданного количества оборотов электродвигатель 16 отключается, инстоументальный суппорт 7 при помощи механизма 58 перемещается вверх, затем стойка 9 посредством механизма 57 отводится назад в исходное положение, Этим цикл обработки комплекта заканчивается, В течение всего цикла работы станка делительные столы 3 и 4 при обратных ходах долбяков 13 и 14 в движении П отводятся в направлении от соответствующих инструментов — движение Пв, Отвод осуществляется кулачковым механизмом, связанным ненастраиваемой кинематической цепью с приводным валом 20, Заявленные конструктивные особенности станка позволяют уменьшить длину кинематических цепей возвратно-поступательного и вращательного движений инструментальных шпинделей, Уменьшение длины кинематической цепи возвратно-поступательного движения, равно как и исключение промежуточных зубчато-реечных передач, позволяет уменьшить массы привода, что приводит к снижению его инерционных нагрузок и, следовательно, улучшает динамические характеристики станка. Этому же способствует заявленная конструктивная особенность связи приводных зубчато-реечных передач, позволяющая к тому же экономично расходовать энергию электродвигателя за счет использования энергии движения шпинделей, Сокращение же длины кинематической цепи вращательного движения и, как следствие, обкатной цепи позволяет повысить кинематическую точность станка, т.к, исключаются элементы цепи, вносящие в расчетные перемещения

1828788

Формула изобретения

Двухшпиндельный зубодолбежный станок для нарезания зубьев цилиндрических колес, закрепленных на двух делительных столах, смонтированных симметрично общей плоскости на одинаковых расстояниях от нее и связанных с двумя инструментальными шпинделями цепью обката с конечными звеньями в виде червячных делительных пар, червячные колеса которых смонтироваСоставитель В.Слиткова

Редактор Е.Полионова Техред М,Моргентал Корректор С.Лисина

Заказ 2463 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101 обкатного движения дополнительную погрешность.

Кроме того, на заявленном станке могут быть нарезаны зубья колес более высокой точности за счет использования более прогрессивного с точки зрения точностных характеристик метода касательного вреза ния, при котором реализуется одинаковость условий резания на обоих столах.

Станок более оптимален с точки зрения техники безопасности, т.к. предварительные расчеты позволяют утверждать о его большей виброустойчивости и демпфирующей способности. ны на инструментальных шпинделях, установленных с возможностью возвратно-поступательного перемещения от привода, включающего две зубчато-реечные переда5 чи и соединенный с ними кривошипно-шатунный механизм, отличающийся тем, что, с целью повышения кинематической точности и улучшения динамических характеристик посредством уменьшения длины

10 кинематических цепей и снижения инерционных нагрузок, делительные столы станка установлены с внешней стороны с удалением от общей плоскости симметрии на величину межосевого расстояния станочного

15 зацепления по отношению к инструментальным шпинделям,. которые размещены в одном суппорте, при этом червяки делительных пар имеют разнонаправленные винтовые линии и соосно закреплены на

20 валу цепи обката, а зубчато-реечные передачи привода инструментальных шпинделей связаны между собой через введенное зубчатое колесо, установленное на одном валу с шатуном, помещенным в плоскости

25 симметрии,