Устройство для экструзии полимеров

Иллюстрации

Показать всеРеферат

Изобретение относится к электротехнике , в частности к оборудованию для изготовления кабельных изделий. Цель изобретения - повышение качества и упро4 .V / / 7 2J 27 7 & 9 2826S 3 щение обслуживания при уменьшении габаритов устройства. Устройство состоит из корпуса 1 с входными отверстиями для подачи расплава полимера Oi, Оа, Оз, ., On от питателей, распределителя потоком 2 с кольцевыми или полукольцевыми нагнетательными камерами 3, 4 количеством, равным числу потоков, и радиальными каналами 5, 6, 7, 8 подачи расплава к камере 9 с блоком формующего инструмента, собранного из треугольных 10-17 и прямоугольных 18-25 призм-модулей, в гранях и ребрах которых выполнены распределительные 26-29, нагнетательные 30-33 и формующие 34, 35 каналы, фиксируемые в камере 9 распределителя 2 с помощью систем крепления 36, 37. 3 з.п. ф-лы, 7 ил. 2720 4 / б геюятз jr ay//Ц (Л С 00 ю 00 00 о о ФигЛ

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (l 0CflATEHT CCCP) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

gg 4 / 0 2ЕЮ 21 rl 13

2,ХЗ

Ж,3/

77

87

35 юг 7 (21) 4845569/07 (22) 22.07.90 .(46) 23.07,93. Бюл, М 27 (71) Томский научно-исследовательский, проектно-конструкторский и технологический кабельный инсти.гут (75) Н.И.Фризен, О.К.Дегтярев и Н.В.Киселева (56) Авторское свидетельство НРБ

%73933, кл, В 29 С 47/02, 1986. (54) УСТРОЙСТВО ДЛЯ ЭКСТРУЗИИ ПОЛИМЕРОВ (57) Изобретение относится к электротехнике, в частности к оборудованию для изготовления кабельных иэделий. Цель изобретения — повышение -качества и упро2 5

38

1g

27

18

23

Ю

Я,Б Ы

22

37

3i

„„5U 1828866 А1 (si)s В 29 С 47/02, Н 01 В 13/14 щение обслуживания при уменьшении габаритов устройства, Устройство состоит из корпуса 1 с входными отверстиями для подачи расплава полимера О1, 02, Оз,..., Оп от питателей, распределителя потоком 2 с кольцевыми или полукольцевыми нагнетательными камерами 3, 4 количеством, равным числу потоков, и радиальными каналами 5, 6, 7, 8 подачи расплава к камере

9 с блоком формующего инструмента, собранного из треугольных 10 — 17 и прямоугольных 18-25 призм-модулей, в гранях и ребрах которых выполнены распределительные 26-29, нагнетательные 30 — 33 и формующие 34, 35 каналы, фиксируемые в камере 9 распределителя 2 с помощью систем крепления 36, 37. 3 з.п. ф-лы, 7 ил, 1828806

Изобретение относится к области переработки полимерных материалов в длинномерные изделия и может найти применение для изготовления многослойных изоляционных, защитных, барьерных, декоративных оболочек кабелей и проводов.

Изобретение решает задачу наложения экструзионным способом одновременно двух и более полимерных оболочек и полосовых покрытий на кабели и провода различных диаметров и размеров„когда ширина изделия в поперечном сечении больше высоты, Целью изобретения является повышение качества и упрощение обслуживания при уменьшении габаритов устройства.

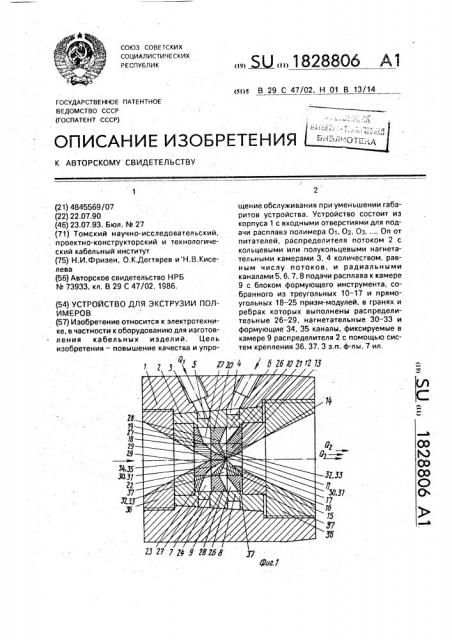

На фиг, 1 изображен общий вид устройства (режим двухслойного изолирования); на фиг; 2 — оптимальный вариант для блока (половина вертикального разреза) (режим трехслойной экструзии в последовательно. сти 1 — 2-3); на фиг. 3 и 4 — модули блока (призматические), плоскость сечения перпендикулярна линии стыка смежных граней всех треугольных призм; на фиг. 5 — вариант сборки блока для режима трехслойной экструзии в последовательности 1 — 3-2; на фиг.

6 — вариант сборки блока для режима четырехслойной экструзии от трех питателей в последовательности 1-2 — 1 — 3; на фиг. 7— вариант сборки блока для режима однослойной экструзии от одного питателя.

Устройство состоит из корпуса 1 с входными отверстиями для подачи расплава полимера 01, Ог, Оз...О. от питателей, распределителя потоков 2 с кольцевыми или полукольцевыми нагнетательными камерами 3, 4 количеством, равным числу потоков и радиальными каналами 5, 6, 7. 8 подачи расплава к камере 9 с блоком формующего инструмента, собранного из треугольных

10, 11, 12, 13, 14, 15, 16, 17 и прямоугольных

18, 19, 20, 21, 22, 23, 24, 25 призм-модулей, в гранях и ребрах которых выполнены распределительные 26, 27, 28, 29, нагнетательные 30, 31, 32, 33 и формующие 34, 35 каналы, фиксируемые в камере 9 распределителя 2 с помощью систем крепления 36, 37;

Формующий инструмент, собираемый из прямоугольных 18-25 и треугольных 1017 призм-модулей (фиг. 3 и 4) может в зависимости от назначения, например, при трех питателях: для трехслойного последовательно чередующегося покрытия по схеме

1 — 2-3 или 1-3-2 или 4-х слойного с расщеплением одного из слоев на 2 и наложения по схеме 1-2 — 1-3 может быть развит в блоки, изображенные на фиг. 2, 5, 6 путем увеличения количества призм-модулей в блоке, 50

55 ным 29 каналам призм-модулей 18, 22 и 10, 14 в зону формующих 34, 35 каналов призммодулей 11, 15 nepaoro слоя и 12, 16 второго слоя, Одновременно с помощью экструдеров или иных питателей экструдат Oi, Oz через входные. отверстия корпуса 1 подается под давлением в нагнетательные камеры

3 и 4 распределителя 2, Под действием статического давления, возникающего в нагнетательных камерах распределителя, экстоудаты первого О и второго. Ор слоев соответственно по фигурам, позиции 38-41, 42 — 53, 70 — 83, отличающихся от предыдущих призм-модулей формами каналов, выполненными по принципу выбора наиболее кратчайшего из всех возможных путей передачи экструдата от распределителя к формующей зоне и представленными на фиг. 2 в призмах-модулях 21, 25, 12, 16, 13, 17 позициями 84, 85, 86, 87, 88, 89, на фиг, 5 в

10 призмах-модулях 44, 45, 46, 47, 20, 24, 50, 51, 52, 53, позициями 90, 91, 92, 93, 94, 95, 96, 97, 98, 99; на фиг. 6 в призмах-модулях 44, 45, 46, 47, 21, 25, 13, 17, 46; 47, 70, 71, 38, 41.

78, 79, 80, 81 позициями 100, 101, 102, 103, 104, 105, 106, 107, 108, 109, 110, 111, 112, t13, 114, 115, 116, 117.

Призмы-модули 72, 73, 74, 75, 77, 78, 79, 80, 81, 82, 83, используемые для сборки блока по фиг. 6 могут быть идентичны призмам20 модулям позиций 48, 49, 38, 41, 12, 16, 13, 17, 39. 40, предыдущих блоков фиг. 5, 2, I u могут быть взаимозаменяемыми.

Формующий инструмент для однослойного покрытия собирается по одной из трех возможных схем подвода экструдата, одна из которых изображена на фиг, 7, где распределительные 29, нагнетательные 32 и формующие 34, 35 каналы образованы соответствующими парами призм-модулей

30 10(14); 11(15); 12(16), Устройство работает следующим образом.

В зависимости от поставленной задачи; одно или многослойное изолирование, цветовое кодирование покрытий по внутренним и внешним поверхностям в виде полос на круглые, плоские или иные сложно-профильные длинномерные заготовки в режиме соэкструзии; подбирается комплект моду40 лей с формующими каналами, соответствующими геометрическим параметрам изделия, производится сборка модулей в блок по выбранной схеме и установка в камеру распределителя.

Пример 1. Для двухслойного изолирования длинномерных заготовок (см. фиг.

1), Заготовка или заготовки, подлежащие покрытию, поступают по распределитель1828806

50 соответственно через радиальные каналы 5, 7 первого слоя и 6, 8 второго слоя двумя встречно-направленными; равномерно распределенными потоками подаются в распределительные каналы 26, 27, 28 призм-модулей 19, 23, 18, 22 1-го и 2-ro слоя и через нагнетательные каналы 30. 31, 32. 33 призм-модулей 10, 14, 11, 15 поступают в формующие каналы 34 и 35 соответственно

1-го и 2-го слоя, расположенные в ребрах треугольных призм-модулей 11, 15, 12. 16 в области линии стыка их смежных граней, где окончательно формуются вокруг заготовки или заготовок в слои покрытий 0>, Oz. по схеме 1-2 с началом отсчета от заготовки или заготовок наружу. Таким же образом может быть реализована соэкструзия 3-х экструдатов от 3-х стационарно расположенных питателей, когда, не меняя позиций подвода соответствующих потоков 0>, Oz, Оз в корпусе 1, предусматривающем количество кольцевых нагнетательных камер и пар радиальных каналов подачи расплавов к камере блока, равным количеству потоков экструдатов от питателей, можно путем установки соответствующего блока, например, изображенных на фиг. 2, 5, 6 получить соответственно соэкструзию слоев покрытий в сочетании 1 — 2 — 3, 1-3 — 2, 1-2 — 1 — 3.

Пример 2. (см. фиг. 2) Для трехслойного экструдирования слоев в последовательности 1 — 2 — 3 с началом отсчета от заготовки или заготовок наружу.

Заготовка или заготовки поступают по распределительным каналам 29 в зону формования к формующим каналам 34, 35, 88, 89 1-, 2-, 3-го слоев, выполненных в сопряженных гранях призм-модулей 11, 15, 12, 16 и 13, 17. Одновременно экструдаты 0>. О, Оз соответственно по распределительным каналам 27, 32. 33, 26, 33, 31 и 84, 86, 87, выполненным в сопряженных, смежных гранях призм-модулей 19, 23, 18, 22, 10, 14

1-го слоя, 20, 24, 11, 15 2-го слоя и 21, 25, 12, 16 3-го слоя, поступают в формующие каналы 34, 35 и 88, 89 соответственно 1-ro, 2-го и 3-ro слоя, расположенные в ребрах треугольных призм-модулей 11, 15, 12, 16, 13, 17 в области линии стыка их смежных граней, где окончательно формируются вокруг заготовки или заготовок в слои покрытий О>, О, Оз по схеме 1 — 2-3 с началом отсчета от заготовки или заготовок наружу, Пример 3. (см. фиг. 5)Для трехслойного экструдирования слоев в последовательности 1-3-2 с началом отсчета от заготовки или заготовок наружу, Заготовка или заготовки поступают по распределительным каналам 29 в зону формования к формующим каналам 34, 35, 88.

89 1-ro, 2-го и 3-го слоев, выполненным в сопряженных гранях призм-модулей 11, 15, 12, 16, t3. 17. Одновременно экструдаты: О> по каналам 27. 32, 33 поступает к формующим каналам 34 первой пары призм-модулей 11, 15; Oz. Оз по распределительным каналам 90, 91, 96, 97, 98, 99 и соответственно 92. 93. 94, 95, перекрещиваясь в распределительных каналах призм-модулей 44,45, 46, 47 меняются местами в последовательности наложения на заготовку; поток экструдата Оз поступает через распределительные каналы 94-95 призмымодуля 20, нагнетательные каналы призммодулей 11 — 15 к формующим каналам 35 второго слоя в призмах-модулях 12 — 16, а поток экструдата Oz по распределительным каналам 86, 87 к формующим каналам 88, 89

3-го слоя в призмах-модулях 13-17. Таким образом формуются 3 слоя покрытия, во втором и третьем слоях которого находятся соответственно 3- и 2-й экструдаты, Пример 4, На фиг. 6 изображен блок формующего инструмента для 4-х слойного экструдирования покрытий от трех экструдеров с расщеплением одного из экструдатов и чередования слоев со вторым экструдатом и третьим по схеме 1 — 2 — 1 — 3.

Заготовка или заготовки поступают по распределительным каналам 29 в зону формования к формующим каналам 34. 35, 88, 89, 106, 107, 116, 117 1-го, 2-го. 3-ro и 4-го слоя в соответствующих парах призм-модулей 11, 15, 12, 16, 13, 17, 78, 79, 80, 81.

Одновременно экструдаты: О>, распределяясь по каналам 27 и 100, 101; частично поступает в нагнетательный канал 32, 33 призм-модулей 10, 14 и формующий канал

34 призм-модулей 11, 15 первого слоя, частично по каналам 100, 101 призм-модулей

44, 45 и 102, 103 призм-модулей 46, 47, перекрещиваясь в зоне призм-модулей 44, 45 с потоком 02, проходящим через эти же призмы-модули 44, 45 по каналам 90, 91 поступает по каналам 104, 105, 86, 87, призм-модулей 21, 25, 12, 16 к формующей зоне 3-го слоя, образуемой формующими каналами 88, 89 и 106. 107 призм-модулей

13, 17 и 78, 79, поток второго экструдата Oz из каналов 90. 91 по каналам 26, 30, 31; призм-модулей 20, 24, 11, 15, поступает к формующим каналам 35 призм-модулей 12, 16 второго слоя, Экструдат потока Оз по каналам 108, 109, 110. 111, 112, 113, 114, 115; призм-модулей 46, 47, 70. 71, 38, 41, 78, 79 поступает к формующей зоне 4-го слоя. образуемой формующими каналами 116, 117 призм-модулей 80, 81, таким образом окончательно сформированные 1, 2, 3, 4 слои покрытий содержат экструдаты перво 1828806

Так, реализованные устройства для одновременного наложения 2-х и более слоев кабельного полимерного покрытия с помощью 2-х экструдеров с диаметром червяка 160, 32 и 45, 40 обеспечивают качественное изготовление: двух концентрических слоев, комбинированного покрытия, предусматривающего расщепление основного слоя на 2 с внесенным между основными дополнительного; цветового кодирующего покрытия в виде чередующихся с заданным тактом относительно жил в плоском кабеле полос. В этих головках длина распределительно-нагнетательно-формую щей системы в несколько раз меньше, чем у известных, что позволяет использовать нагнетательные мощности питателей более рационально.

Таким образом, предлагаемая конструкция устройства для экструзии полимеров в сравнении с прототипом имеет следующие преимущества; обеспечивает условия соэкструзии многослойных покрытий в различном сочетании и последовательности различных по функциональному назначению слоев на длинномерные разнопрофильные иэделия; повышает производительность, благодаря уменьшению гидравлического сопротивления каналов течения полимеров за счет

50 го, второго, первого и третьего потоков, т.е. соответствуют схеме расположения от заготовки наружу 1-2 — 1 — 3.

Таким же образом, при наличии трех и более стационарно-расположенных питателях, для соэкструзии покрытий с различны- . ми вариантами их чередования и последовательности нанесения слоев, формующий инструмент может быть выполнен в виде блока из призм-модулей с дополни.тельными каналами, проходящими вне сопряженных граней призм-модулей, причем количество призм-модулей определяется выбранным вариантом чередования и нанесения слоев покрытия.

Пример 5. На фиг.7 изображена часть блока формующего инструмента для однослойного экструдирования покрытия от одного л юбого иэ 3-х стационарно расположенных питателей, где заготовка или заготовки поступают по распределительным каналам 29 в зону формующих каналов 34, 35 и туда же по каналу 32 призм-модулей 10, 14, 11, 15 одновременно поступает поток экструдата 01 уменьшения габаритов устройства по длине и диаметру; обеспечивает технологичность при изготовлении нагнетательно формующих каналов формующей системы: снижает трудоемкость обслуживания за счет исключения операции настройки концентричности слоев экструдируемого покрытия как во время запуска, так и в процессе производственного цикла.

Формула изобретения

1, Устройство для экструзии полимеров, содержащее корпус с входными отверстиями, распределители потоков расплава экструдируемых полимеров с нагнетательными кольцевыми и радиальными каналами, формующий инструмент, с формующими каналами, о тл и ч а ю щ е е с я тем,.что, с целью повышения. качества и упрощения обслуживания при уменьшении габаритов устройства, инструмент выполнен s виде блока из примыкающих одна к другой ребрами и гранями прямоугольных и образующих в основании сборки прямоугольник треугольных призм-модулей, распределительные, нагнетательные и формующие каналы расположены в области ребер смежных граней треугольных призм-модулей, а нагнетательные каналы выполнены в плоскостях сопряжения граней парных треугольных призм-модулей, причем распределительные каналы выполнены в сопряженных гранях прямоугольных призм-модулей, примыкающих к треугольным.

2. Устройство поп. 1, отл ич а ю щеес я тем, что размеры ребер прямоугольных и треугольных призм-модулей формующего инструмента равны или кратны, 3. Устройство по пп. 1 или 2, о т л и ч аю щ е е с я тем, что высоты боковых граней прямоугольных и треугольных призм-модулей формующего инструмента равны между собой и больше поперечных размеров покрываемых длинномерных иэделий.

4. Устройство по н, 1 или 2, или 3, о т л ич а ю щ е е с я тем, что при экструзии покрытий с различными вариантами их чередования и последовательности нанесения слоев, формующий инструмент выполнен в виде блока из призм-модулей с дополнительными каналами, проходящими вне сопряженных граней призм-модулей, причем количество призммодулей определяется выбранным вариантом чередования и последовательностью нанесения слоев покрытий.

1828806

1828806

НИ5

Составитель Н.Фризен

Техред M.Ìoðãåíòàë

Корректор Т.Вашкович

Редактор Т.Иванова

Заказ 2464 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035 Москва Ж-35Раушская наб. 4/5

Производственно-издательский комбинат "Патент", r, Ужгород, ул. Гагарина, 101