Способ восстановления рабочей поверхности лопатки турбины теплового двигателя

Иллюстрации

Показать всеРеферат

Использование: восстановление отработанного слоя на поверхностях изделий, исчерпавших срок службы, в авиационной промышленности, на предприятиях, выполняющих ремонт тепловых двигателей. Сущность изобретения: увеличение срока службы лопаток тепловых двигателей за счет повышения адгезионных свойств покрытия и экологической чистоты процесса, удаление отработанного слоя и нанесение жаростойкого покрытия осуществляют потоком ионов плазмы вакуумного дугового разряда , причем удаление отработанного слоя проводят потоком ускоренных ионов тугоплавких металлов при давлении (2-3) Па, отрицательном потенциале на изделии 1-5 кВ и времени бомбардировки 15-30 Мин. 1 ил. W fe

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)ю С 23 С 14/32

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4880882/21 (22) 13.08.90 (46) 07.08.93. Бюл. NÜ 29 (71) Харьковский государственный университет им. А.M.Ãîðüêîãî (72) В.Д,Швецов, A.À,Äîì÷åíêî, А.В.Швецов, В.А.Войтов, В.Т,Толок, В.Ф.Лымарь и

В.М.Берсенев (56) 1. Авторское свидетельство СССР

М 863729, кл. С 25 F 5/00, 1981.

2. Авторское свидетельство СССР

hh 11330055119966, кл. С 23 F 1/00, 1987.

3. Руководство по капитальному ремонту двигателя изделия 88, кн.7, ч.1, с. 23-59, и. 1.5 -"Харьков; ХВВАИУ, 1978. (54) СПОСОБ ВОССТАНОВЛЕНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ ЛОПАТКИ ТУРБИНЫ

ТЕПЛОВОГО ДВИГАТЕЛЯ

Изобретение относится к обработке металлов, в частности к удалению покрытий с металлических изделий, изготовленных из жаропрочных сплавов, и может быть использовано на предприятиях, выполняю-. щих ремонт тепловых двигателей.

Целью изобретения является увеличение срока службы рабочей лопатки турбины за счет повышения адгеэионных свойств покрытия и экологической чистоты процесса.

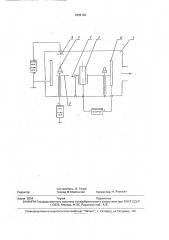

Схема установки для восстановления рабочей поверхности лопатки турбины теплового двигателя изображена на чертеже.

Способ осуществляют следующим образом. Обезжиренную лопатку помещают в вакуумную камеру вакуумно-плазменной установки, производят откачку камеры до,5U„„1832132 А1 (57) Использование: восстановление отработанного слоя на поверхностях изделий, исчерпавших срок службы, в авиационной промышленности, на предприятиях, выполняющих ремонт тепловых двигателей. Сущность изобретения: увеличение срока службы лопаток тепловых двигателей за счет повышения адгезионных свойств покрытия и экологической чистоты процесса, удаление .отработанного слоя и нанесение жаростойкого покрытия осуществляют потоком ионов плазмы вакуумного дугового разряда, причем удаление отработанного слоя проводят потоком ускоренных ионов тугоплавких металлов при давлении (2 — 3) 10

Па, отрицательном потенциале на иэдедии

1-5 кВ и времени бомбардировки 15-30 мин. 1 ил. давления 2...3 . 10 Па, подают отрицательный потенциал 50...60 В на катод из туго- 0 плавкого материала, осуществляют поджиг дуги между анодом и катодом иэ тугоплав1 кого материала, подают отрицательный по-,(Д тенциал 1...5 кВ на лопатку, осуществляют

I бомбардировку рабочей поверхности лопатки ионами тугоплавкого металла в течение

15-30 мин. После удаления отработанного покрытия производят нанесение жаростойкого покрытия методам вакуумно-плазменной технологии высоких энергий. основанным на конденсации покрытия в вакууме из плазменного потока при высоких и управляемых энергиях частиц. Материал покрытия переводится в плазменное состояние эа счет горени вакуумной дуги между

1833132..-Втодом, изготовленным из материала на1нзс}лмого.>каросто IKo!О покрытия, и анОдОм уста?lовки, Вакуумная дуl а Горит в парах материала катода, ?1сто<1?!иком l åíåðàöèè паров являются катодные микропятна дуги, плотность мощности в которых достигает значений 10 Вт/см, Этим достлгается кон7, 2 груентноа исгпарение материала катода непосредственно из твердой фазы. Режимы нанесения жаростойкого покрытия: ток дуги

1д=700:1-. 10 А, !дуг?} =-33:" 3 В, ионный ток

1и = 300 + 5 А. Рремя нанесения покрытий

3Ä5...4 ч, По окончании процесса нанесения покрытий установки вкл}сгча!От и производят

Охлажде?"« л(2патки в течени? 2,5 ч Затем

ПРОИЗВОДЯТ НУВП>}СК ВОЗДУ>оа В Ка(У}!ЭР}/, ВЫЕМ ку лопаток и Оп реп еля!у>т }, Оивес лопе Гки, ПО привесу судят О толlцине !!В?!есен?!ОГО по крытия.

Термообработку ((}тжиг) лола(«и произВОдят В ваку ме с QGTBTo÷!-Iblì давле}1ием не выше 1 10 Па г!ри гемг!ературе I050 C за время нагрева 2,5...3,5 ч и время Выдержки

3...4 ч. По Окончании термообработки производят окончательный к(и!троль вне}ннего вида лопатки по эталону, Пример. Рабочу!О лопатку Уз Виаци он

НОГО ДВИГатЕЛя С ПокрЬ!ТЛЕМ СИСтв!ИЬ Nl-СГА1- /, наработавшу!о в процессе эксплуатации 400 ч и имеющую толщину покрытия ЗО мкм. (>О IPI!laloT I3 Вакуумную

K el !ег}у у» aHo}RK!1 для Boc(т>l?!ok!!lo!1}у} рабочеи г!Ове рх?}ос, и ло и ато к т

ЛОпатка 2 !урбинц, за!<р}ег!ленн(}я на подло>ккодержателе 3, «ат(}д 4 лз титана, Ось котороГО смещена Относител ьно Оси Г}риспосОЬл ения для лопат ки Ia расс, гол ние

1/2(?, где D — диаметр подло>«код(.ржа тел я, охлаждаемый «а год 5 из жаростойкого сплава системь} Я!-C!-AI-У, аног! 6 уст ройс7во 7 для поджига дуги. Производят откачку вакуумной камеры до давлен:. .я 2 10 з Па, подают отрицательнь!й г!О В}-,,иал 55 В на катод

4 из титана, осуществляко поджиг дуги межДу анОдом 6 и катОДОм 4 из тия ана, пОДают отри(}атепьн ый потенциал 1,5 KB ?la!!Опатк}!

2, осуществляют бомбардировку ?}(!(тчей поверхности лопатки ионами титана В течение 18 мин. Затем гасят дугу ма>иду анодом

6 и катодом 4 из титана и Осушаствляют пОДжиГ ДуГи ме>КДу анОДом 6 и катОДОм 5 из жаростойкого сплава системы NI-Cr-AI-V, Нанесение покрытия происходит на следу1ощем режиме: токдуги 1д=700А, Оду(И=32 В, иОнный ток l(I =- 298 А. Время нанесения покрытия 3,5 ч. По окончании процесса нанесения покрытия установку выключают и производят охлаждение лопатки в течение

2,5 ч. Производят напуск воздуха в камеру, вынимают лопатку и по привесу определяют

10 толщину нанесенного жаростойкого покрытия, составившую ""60 мкм, Проведенные исследования показали, что адгезия нанесенного вновь жаростойкого покрыл ия составила 1730 кг/см, тогда как адге-.

2 зия покрытия к материалу лопатки по прототипу составляет обычно 800...1000 кг/см2.

Проведен!!ыми исследованиями установлено, <то срок службы лопатки увеличился на 150...200 ч и составил 750 ч. Способ

У} восстановленля по прототипу обеспечивает срок службы лопатки 600 ч, Таким образом, использование предлагаемого способа восстановления рабочей поверхности лопатки теплового двигателя по сравнению с существующим способом позволяет увеличлть срок службы лопаток турбин с 600 до 750 ч, повысить производитель!!Ость процесса; исключлть использование кислот пр}л удалении покрытия и тем .) и самым создать экологически чистый способ, ! ущественно упростить г}роцесс за счет соВмещения двух стадий в едином процессе, Формула изобретения

35 Способ восстановления рабочей поверхности лопатки турбины теплового двигателя, Вкл}оча}ощий удаление Отработанного слоя }л нанесение жаростойкого покрытия с последу}ощей теомообработкой, о т л и ч а-! о щ и и r; я тем, что, с целью увеличения срока службь! лопаток турбины за счет повышения адгезионнь}х свойств покрытия и зкологической ч}лстоты процесса, удаление отработанного слоя и нанесение жаростойкого покрь!тия осуществляют потоком ионов плазмы вакуумного дугового разряда, причем удален}ле отработанного слоя проводят при давлении (2-3) 10 Па потоком ускоренных ионов плазмы тугоплавких материалов при отрицательном потенциале на изделии 1-5 кВ и времени бомбардировки

15 — ЗО мин, 1832132

Составитель В, Толок

Техред M,Ìîðãåíòàë

Корректор Н. РевскаЯ

Редактор

Заказ 2604 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r, Ужгород, ул.Гагарина, 101